(54) СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для горячей обработки металлов давлением | 1983 |

|

SU1117309A1 |

| Смазка для обработки металлов давлением | 1981 |

|

SU981351A1 |

| Покрытие металла перед горячей обработкой давлением | 1977 |

|

SU652228A1 |

| Смазка для горячей и теплой обработки металлов давлением | 1974 |

|

SU502934A1 |

| Способ получения и подачи технологической смазки на валки прокатного стана | 1979 |

|

SU869881A1 |

| Смазка для холодной, теплой и горячей обработки металлов давлением "ктиол-77" | 1976 |

|

SU639919A1 |

| Смазка для горячей обработки металлов давлением | 1981 |

|

SU1008238A1 |

| Смазка для холодной и горячей обработки металлов | 1971 |

|

SU443056A1 |

| Способ приготовления технологической смазки для прокатки | 1991 |

|

SU1784310A1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ И ТЕПЛОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1973 |

|

SU362866A1 |

1

Изобретение относится к прокатному и кузнечному производству, а именно к технологическим смазкам, примЪняемым для снижения энергосиловых параметров и уменьшения износа инструмента при горячей обработке металлов давлением.

Известна смазка для горячей обработки алюминиевых cmiaBOB, содержащая минеральное масло (53-70%), rpacjMT (15-27%) и силикат свинца (15-20%) tl.

Однако известная смазка недостаточно эффективна при горячей обработке металлов.

Известна также смазка, применяемая при горячем прессовании металлов,которая содержит, мас.%: 60-38 обожженного вермикулита, 0-16 графита, 2333 минерального масла, 3-11 древесных опилок и 4-12 хлористого натрия 2.

Использова1ше в качестве наполнителя вермикулита значительно снижает стоимость смазки.

Однако в сочетании его с опилками и хлористым натрием не позволяет получить высокий смазочньй эффект. Кроме того, вьщеление хлора в процессе горячей обработки металлов сказывается отрицательно на здоровье обслуживающего персонала.

Цель изобретения - повышение смазочных свойств смазки и санитарногигиенических условий труда обслуживающего персонала.

Поставленная цель достигается тем, что смазка для горячей обработки металлов, содержащая обожженый вермикулит и минеральное масло, дополнительно содержит моноэтаноламид синтетических жирных кислот (СЖК фракции (ПАВ) при следующем содержании компонентов, мас.%: Обожженный вермикулит .40-50 Моноэтаноламид СЖК

2-5

фракции Минеральное масло Остальное

3

Обожженный вермикулит благодаря чешуйчатому строению обуславливает минимальное сопротивление силам трения, улучшая смазочные свойства композиции. Низкая объемная насыпная масса, высокие теплозащитные свойства, достаточно высокая температура плавления U300°Cj , способность сохранить свои свойства под действием высоких температур (до }250°Cj позволяет успешно применять вермикулит при горячей обработке металлов давлением.

Целесообразно применять обожженный вермикулитне в виде пористых гранул, а в виде тонкорасслоенных частиц, что позволяет .снижать расход вермикулита. С этой целью осуществлялась обработка вермикулита в дезинтеграторе. Добавка минерального масла позволяет сохранить стабильный состав смазки при длительном хранении-, а также способствует адгезии частиц вермикулита к поверхности деформирующего инстрзгмента.

Молекулы моноэтаноламида, адсорбируясь на поверхности чешуек вермикулит а, облег чают их перемещение в пр цессе трения, обеспечивая повышение смазочного эффекта.

Предложенную смазку готовят следующим образом.

Минеральное масло и ПАВ, в соотйетствующих пропорциях, нагревают д SO-SS-C, несколько превьйиающей темпратуру плавления моноэтаноламида (70-75°CJ. Затем в смесь масла с ПА при непрерывном перемешивании добавляют обожженньш расслоенный вермикулит, прошедший дезинтеграторную обработку ( преимущественно фракции 0,1-3 ммj. По мере остывания смазки возрастает ее вязкость и получается стабильный состав.

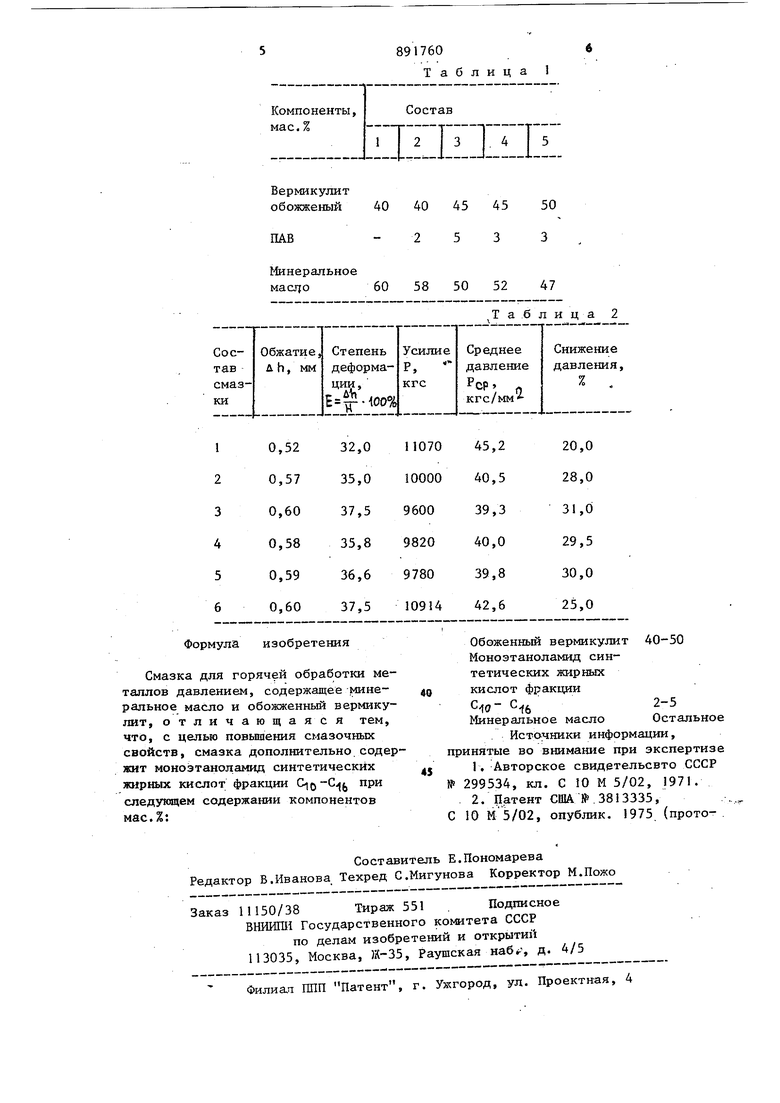

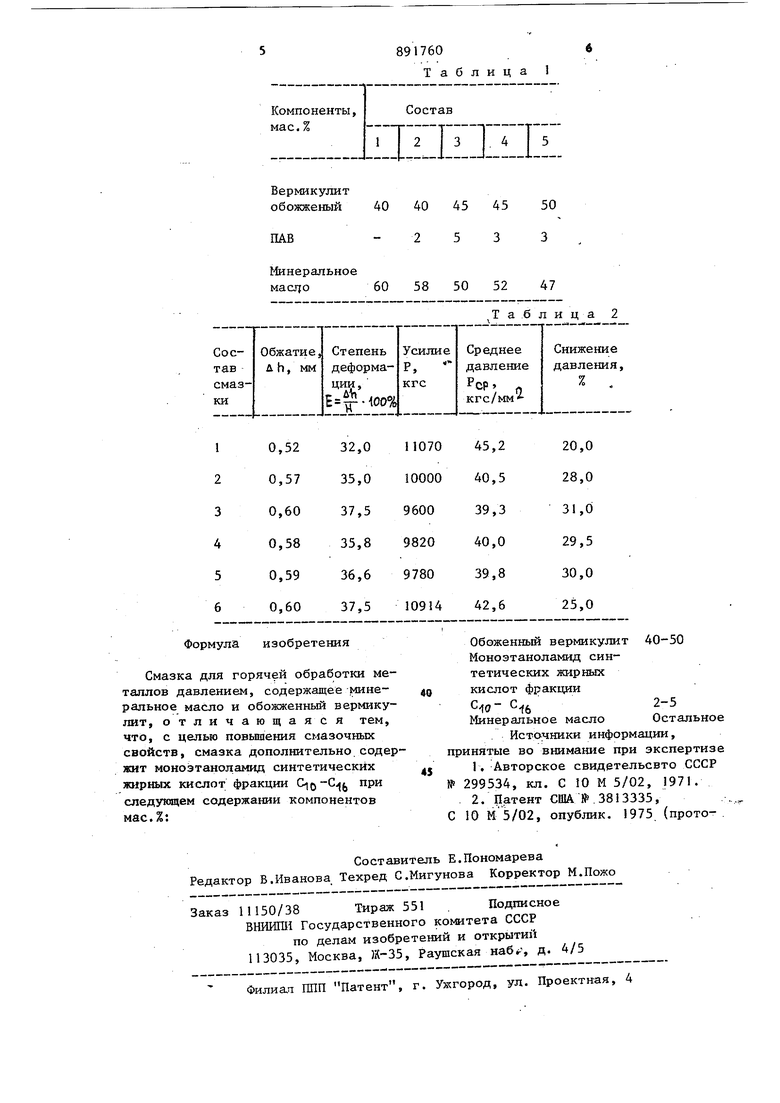

По предлагаемой технологии бьши получены составы смазок, представленные в табл. 1. -.

Для сравнительных испытаний был приготовлен известный состав смазки Сб).

Состав известной смазки, мас.%: Вермикулит

обожженный50

Графит10

Древесные опилки 5 Хлористый натрий . 10 Минеральное масло 25 Смазка испытывалась при горячей прокатке полос из стали ЗКП При

1000 с на лабораторном стане с диаметром валков 210 мм со скоростью прокатки 2 м/с. Валки из стали 40Х, шлифованные по 7 классу. Нагрев стальных полос производили в проходной трубчатой ГЗлектропечи с авторегулированием температуры. Нагретая полоса выталкивалась из печи прямо в валки стана, что исключало заметные потери тепла. При прокатке смазка на поверхность вращаюш хся валков поступала тонким равномерным слоем из специальной камеры.

Толщина слоя смазки на валках 5 до прокатки составляла 25-30 мк, а после прокатки.оставался неработоспособный слой толщиной менее 710 мк. Толщина слоя смазки установлена путем смыва смазки с валков 0 ацетоном и взвешивания остатка после удаления растворителя. Потеря смазки происходила из-за переноса ее на поверхность .прокатываемой полосы,В про-. цессе прокатки после каждого пропуска слой смазки возобновлялся.

Эффективность действия смазки оценивалась по снижению среднего контактного давления металла на валки прокатного стана при горячей прокатке д полос с одинаковым режимом деформации.

Горячей прокатке подвергали полосы .стали ЗКП толщиной (н) 1,61 мм, шириной 30,6 мм.

Результаты испытаний представлены в табл.2.

Из табл.2 следует, что при равных количествах оболсженного вермикулита в составах 3 и 4 (45%) увеличение количества ПАВ от 3 до 5% несколько повышает эффективность действия смазки по снижению давления на валки.Однако при этом возрастает вязкость смазки, что затрудняет ее транспортировку по трубопроводам.

При увеличений - содержания обожженного вермикулита от 45 (сох;тав 4 . до 50% (состав 5} при оданаковом содержании ПАВ (3%) эффект снижения давления возрастает незначительно.

Уменьшение содержания .обоженного вермикулита (менее 40% нежелательно , так как заметно снижается эффективность смазки.

Как видно из табл.2, эффект снижения давления при использовании известной смазки на 3-6% ниже, чем с применением предлагаемого состава, т.е. эффективность действия пр.едлагаемой смазки повышается на 12-24%.

Вермикулит

обожжень й 40 40 45 45 50

Таблица 2

Авторы

Даты

1981-12-23—Публикация

1980-02-18—Подача