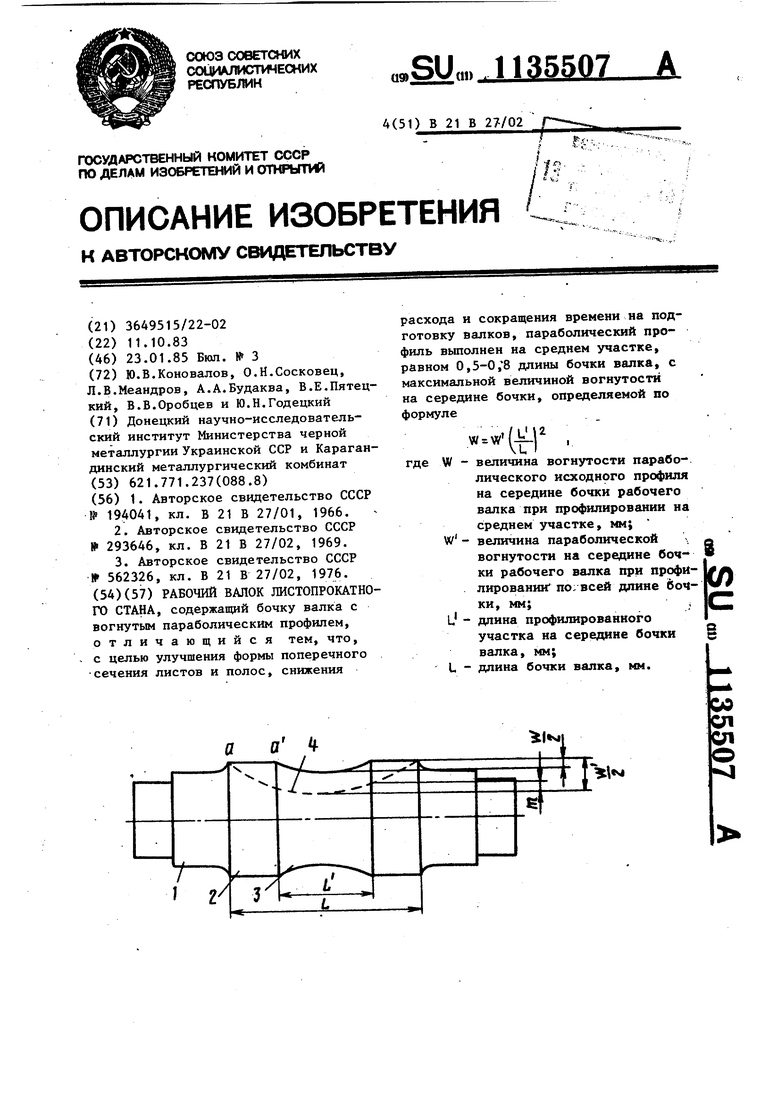

. . Изобретение относится к прокатно:му производству и может быть использовано при производстве листов и полос на листопрокатных станах. Известен рабочий валок листопрокатной клети, образующая бочки которого выполнена в форме волнистости кривой t 3. Известны также рабочие валки для прокатки листов и полос, имеющие вогнутую образующую бочки в виде участков волнистых.кривых, соединенных участками гладкой бочки 1,23. В таких валках на краевых участках бочки площадка контакта с опорны ми валками мала, что приводит к образованию значительных межвалковых давлений и возникновению напряжений, вызывающих вькрошивание поверхности бочки. Кроме того, наличие цилиндрического и выпуклого участков на середине валка практически исключает возможность получения поперечного сечения полос (особенно узких) чечевицеобразной формы, обеспечивающего устойчивость процесса горячей прокатки, являющегося наиболее благоприятным для дальнейшего передела на станах холодной прокатки. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является рабочий валок листопрокатного стана, имеющий бочку валка с вогнутым параболическим профилем. .В таких валках величина вогнутости ш 1бирается таким образом, чтобы с учетом упругого прогиба и теплового расширения валков во вре мя прокатки обеспечивался чечевицеобразный профиль листов и полос. Вог нутость выполняется по всей длине бочки, уменьшаясь от максимального значения на середине к краям. При этом величина вогнутости на середине бочки применяемых на листовых станах валков составляет 0,05-0,8 мм ЦзЗ. Однако необходимость получения че чевицеообразного профиля узких полос шириной 0,4-0,6 от длины бочки требует рабочих валков с большой вогнутостью (0,4-0,8 мм). Это приводит к увеличению объема металла, снимаемого во .шлифовки (расхода валков.) и времени нд изготовление профиля бочки валка и& шлифовальном станке. Образование вследствие вогнутости профиля на краях бочек незначительных площадок контакта с опорными вал07%ками приводит к росту напряжений из-за концентрации межвалковых давлений на названных участках. Это вызывает выкрошивание поверхности бочки рабочих и onopHbix валков и выход их из строя или увеличение толщины снимаемого во время перешлифовки валков слоя с целью ликвидации упрочнен(.ного металла. Все зто приводит к увеличению расхода валков на производство листового металла. Снижение стойкости валков по названной причине часто является ограничивающим фактором применения рабочих валков с необходимой большой вогнутостью, что препятствует получению технологически необходимой выпуклости (чечевицеобразности) поперечного профиля узких листов и полос, т.е. необходимой формы листового проката. Цель изобретения - улучшение формы поперечного сечения листов и полос, снижение расхода и сокращение времени на подготовку валков. Поставленная цель достигается тем, что в рабочем валке, содержащем бочку валка с вогнутым параболическим профилем, последний выполнен на среднем участке, равном 0,5-0,8 длины очки валка, с максимальной величиой вогнутости на середине бочки, пределяемой по формуле (-klP Vu / где W - величина вогнутости параболического исходного профиля на середине бочки рабочего валка при профилировании на среднем участке, мм; w - величина параболической вогнутости на середине бочки рабочего валка при профилировании по всей длине бочки, мм; L - длина профилированного участка на середине бочки валка, мм; L - длина бочки валка, мм. На чертеже показан рабочий валок, бщий вцц. Валок содержит шейки 1, бочку 2 линой L , профилированный на вогнуость средний участок 3 длиной L 0,5-0,8) с максимальной вогнутостью а середине бочки W . Для сравнения унктирной линией 4 показан парабоический вогнутый профиль по всей длине бочки. Величина W/2 соответству ет величине m на кривой 4. Уменьшение времени на ремонт такого валка на шлифовальном станке достигается тем, что площадь профиля образованного кривой 3, в несколько раз меньше площади профиля, .образованного кривой 4. В связи с этим объем металла, снимаемого с бочки предлагаемого рабочего валка за одну перепшифовку, значительно снижается. Кроме того, снижение объема снимаемого с поверхности бочки металла при водит к уменьшению времени на перешлифовку валка на шлифовальном станке. Увеличение длины краевого участка от практически точечного (тока а при профилировании по пунктирной кривой) до величины а-а, равной (0,2-0,5)L, позволяет снизить удельные давления между рабочими и опорными валками на краях бочек по данным расчетов в 3-5 раз. Это практически исключает выкрошивание поверхности бочек и уменьшает толщину наклепанного слоя. При этом эффективность профили ровки не снижается, так как Vi/f2 m. Улучшение профиля листов и полос шириной (0,4-0,7)L происходит за счет того, что снижение межвалковых давлений позволяет увеличить вогнутость профиля среднего участка бочки рабочего валка. Этим достигается уве личение бочкообразного профиля полосы, не ухудшая при этом стойкость валков. Величина вогнутости на середине бочки рабочего валка при профилировании по всей длине бочки W определяется известньм способом. Дпина профилированного участка на середине бочки U принята в преде лах 0,5-0,8 длины бочки валка L. Эти пределы выбраны исходя из соотношения ширины узких в сортаменте стана листов и полос, вызывающих трудность получения необходимой формы поперечного сечения и требующих значительной вогнутости профиля рабочих валков, к длине бочки валков. При прокатке полос 900-1200 мм на станах 1700, 900-1400 мм на станах 2000,а также 1100-2000 мм на станах 2800 названное соотношение составляет 0,4-0,7. В реальных условиях .процессы прокатки имеют место колебания ширины листов и полос, перемещение их вдоль бочки валков на величину до 100 мм. Особенно эффективно применение валков с такой профилировкой на станах, которые производят подкат для других станов, имекицих меньшую длину бочки валков, чем первые. Валки с параболическим вогнутым профилем на среднем участке бочки устанавливают в чистовую клеть или группу клетей . листопрокатного стана перед прокаткой значительного объема листов шириной, не превьш1ающей 0,7. После прокатки необходимого объема указанных листов рабочие валки заменяют на другие. Предлагаемые рабочие валки с вогнутым профилем среднего участка бочки дают следующие положительные результаты: улучшен поперечный профиль полос и снижена отсортировка их на 30%, сокращено время на подготовку на шлифовальном станке одного рабочего валка на 25-30%. По данным расчетов снижение расхода валков составляет 20Z. Ожидаемый эконокопеский эффект на одном листопрокатном стане от внедрения предлагаемых валков составит около 370,5 тыс.р.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочий валок листопрокатного стана | 1987 |

|

SU1537338A1 |

| Рабочий валок листопрокатной клети | 1983 |

|

SU1158262A1 |

| ОПОРНЫЙ ВАЛОК ЛИСТОПРОКАТНОГО СТАНА | 1992 |

|

RU2043797C1 |

| Способ профилирования рабочих валков листопрокатной клети | 1985 |

|

SU1268225A1 |

| Рабочий валок для прокатки полос и листов | 1987 |

|

SU1470376A1 |

| Узел валков прокатной клети кварто полосового стана | 1989 |

|

SU1713696A1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ОПОРНЫХ ВАЛКОВ СТАНА КВАРТО | 2015 |

|

RU2585594C1 |

| СПОСОБ УНИВЕРСАЛЬНОЙ ПРОФИЛИРОВКИ ВАЛКОВ ЛИСТОВЫХ СТАНОВ | 2006 |

|

RU2302306C1 |

| Комплект рабочих валков чистовой клети полосового стана и способ прокатки полос в рабочих валках чистовой клети полосового стана | 1988 |

|

SU1597242A1 |

| Прокатная клеть | 1990 |

|

SU1713697A1 |

РАБОЧИЙ ВАЛОК ЛИСТОПРОКАТНОГО СТАНА, содержащий бочку валка с вогнутым параболическим профилем, отличающийся тем, что, с целью улучшения формы поперечного сечения листов и полос, снижения расхода и сокращения времени на поДготовку валков, параболический профиль выполнен на среднем участке, равном 0,5-0;8 длины бочки валка с максимальной величиной вогнутости на середине бочки, определяемой по формуле W W(-tl-| , где W - величина вогнутости парабо-. лического исходного профиля на середине бочки рабочего валка при профилировании на среднем участке, мм; W - величина параболической б вогнутости на середине бочки рабочего валка при профилировании по: всей длине бочки, мм;, и - длина профилированного участка на середине бочки валка, мм; L - длина бочки валка, мм. СО ел ел

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU194041A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-01-23—Публикация

1983-10-11—Подача