1

Изобретение относится к машиностроению и может быть использовано при восс.тановлении изношенных деталей, нанесении антикоррозионных, декоративных и других покрытий способ ми газотермического напьшения.

Цель изобретения - повьппение проности сцепления покрытия с обработанной поверхностью.

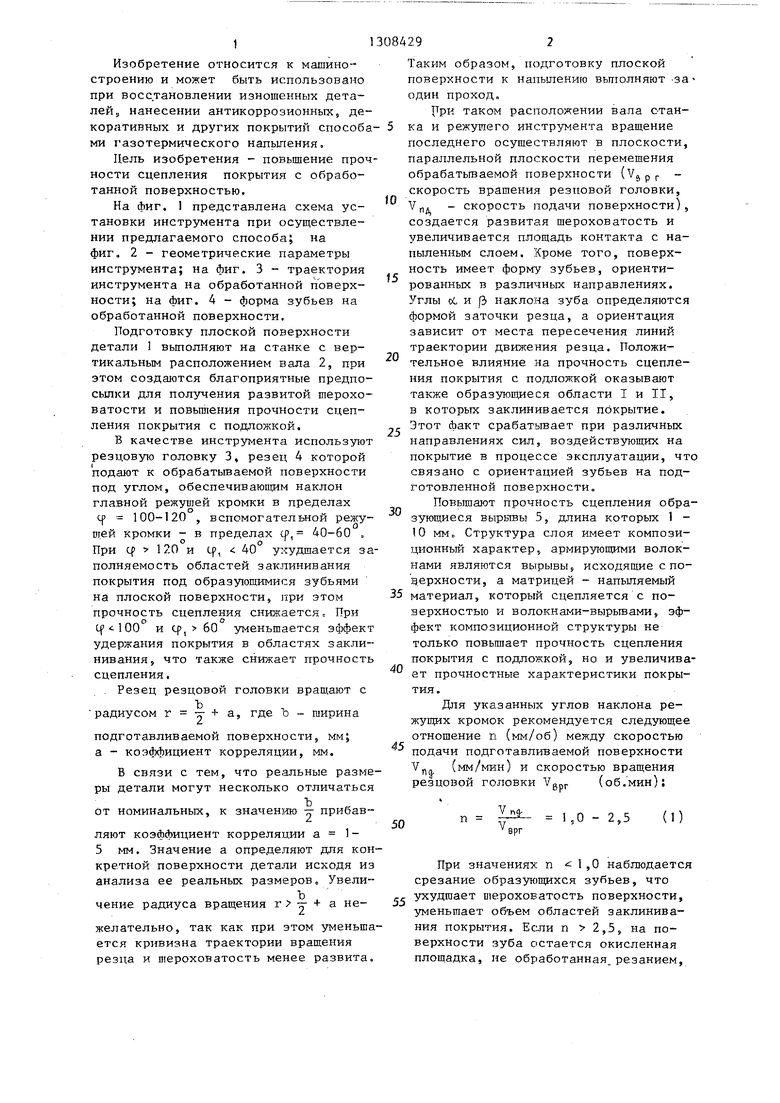

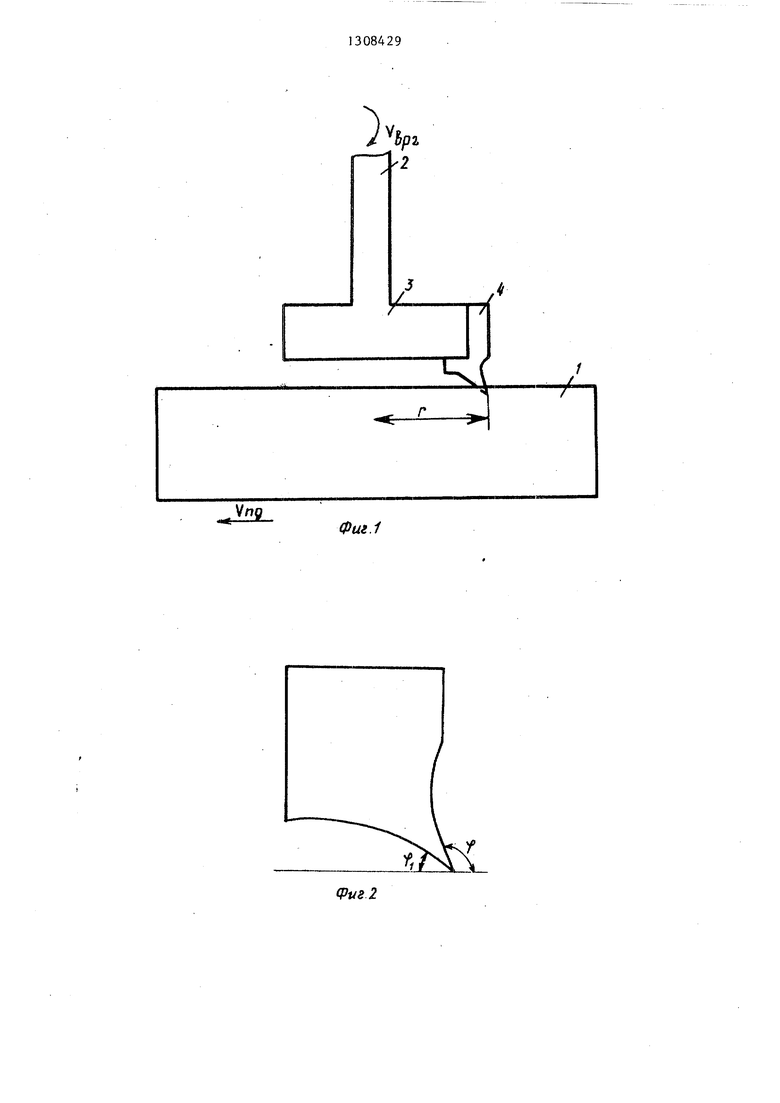

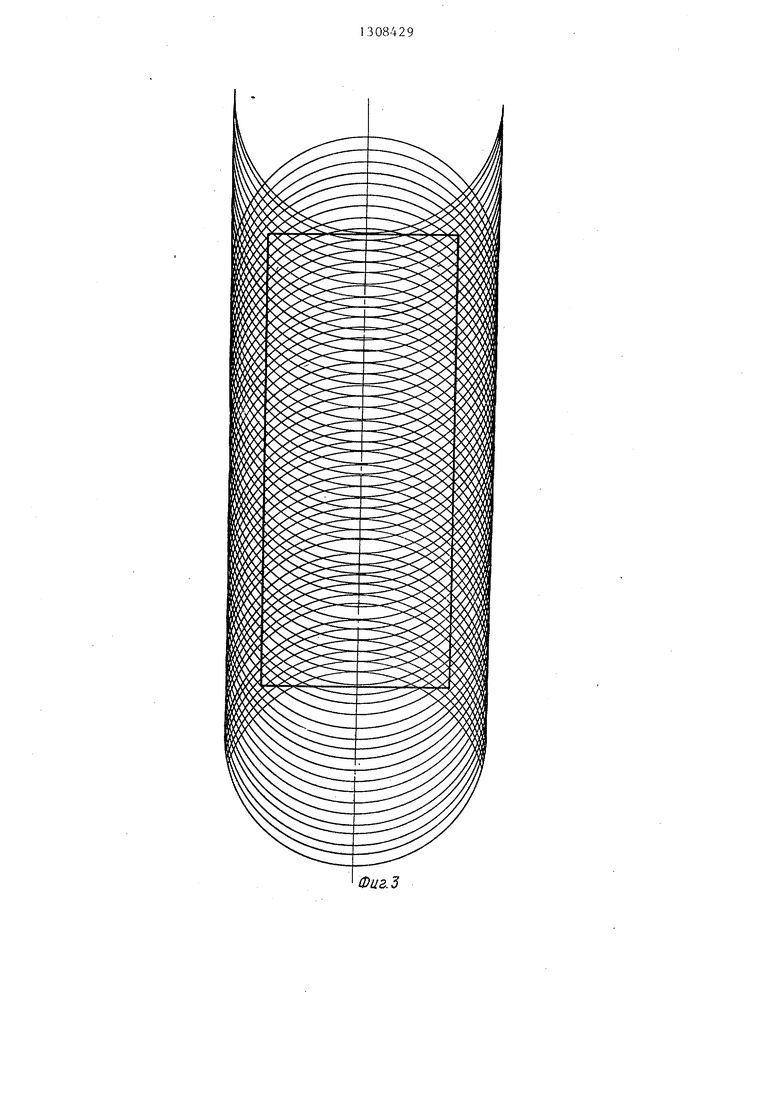

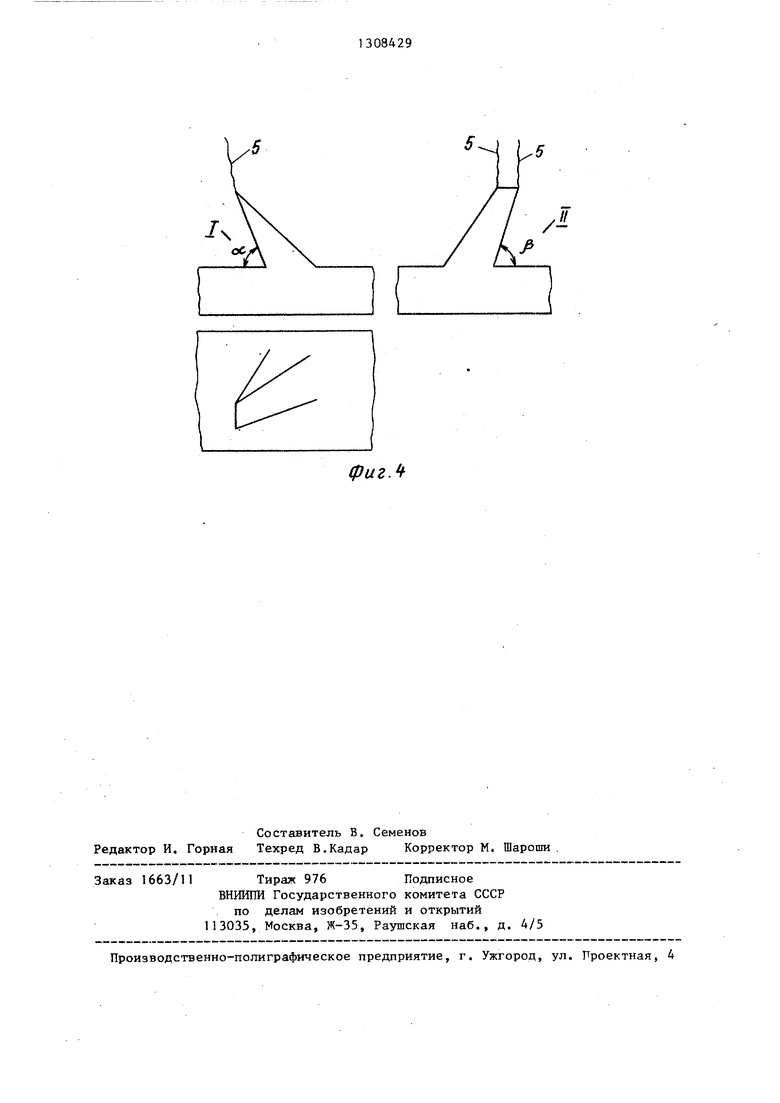

Иа фиг, 1 представлена схема установки инструмента при осуществлении предлагаемого способа; на фиг, 2 - геометрические параметры инструмента; на фиг, 3 - траектория инструмента на обработанной поверхности; на фиг, 4 - форма зубьев на обработанной поверхности.

Подготовку плоской поверхности детали 1 вьтолняют на станке с вертикальным расположением вала 2, при этом создаются благоприятные предпосылки для получения развитой шероховатости и повьшюния прочности сцепления покрытия с подложкой,

в качестве инструмента использую резцовую головку 3, резец 4 которой подают к обрабатьгоаемой поверхности под углом, обеспечивающим наклон главной режушей кромки в пределах tp 100-120 , вспомогательной режущей кромки - в пределах с| , 40-60 При tf 120 и ср, 40 ухудшается полняемо сть областей заклинивания покрытия под образующимися зубьями на плоской поверхности, при этом прочность сцепления CHi-шается При и q , 60 уменьшается эффек удержания покрытия в областях заклинивания, что также снижает прочнос сцепления.

. Резец резцовой головки вращают Ъ

J. о

5

радиусом г - +

а, где Ъ - ширина

подготавливаемой поверхности, мм; а - коэффициент корреляции, мм,

В связи с тем, что ре,альные размеры детали могут несколько отличаться

Ъ

от номинальных, к значению у прибавляют коэффициент корреляции а 1 - 5 мм. Значение а определяют для конкретной поверхности детали исходя из анализа ее реальных размеров, Увели-Ъ

чение радиуса вращения г у + а нежелательно, так как при этом уменьшается кривизна траектории вращения резца и шероховатость менее развита.

5

10

V

15

20

Таким образом, подготовку плоской поверхности к напылению вьтолняют -за один проход.

Три таком расположении вала станка и режушего инструмента вращение последнего осуществляют в плоскости, параллельной плоскости перемешения обрабатьгоаемой поверхности ( - скорость врашения резцовой головки.

А

25

30

35

40

45

50

- скорость подачи поверхности), создается развитая шероховатость и увеличивается площадь контакта с напыленным слоем. Кроме того, поверхность имеет форму зубьев, ориентированных в различных направлениях. Углы с и 3 наклона зуба определяются формой заточки резца, а ориентация зависит от места пересечения линий траектории движения резца. Положительное влияние на прочность сцепления покрытия с подложкой оказывают также образующиеся области I и II, в которых заклинивается покрытие. Этот факт срабатьтает при различных направлениях сил, воздействующих на покрытие в процессе эксплуатации, что связано с ориентацией зубьев на подготовленной поверхности,

По1 ьш1ают прочность сцепления образующиеся выркгоы 5, длина которых 1 - 10 мм„ Структура слоя имеет композиционный характер, армируюш 1ми волокнами являются вырывы, исходящие с поверхности, а матрицей - напыляемый материал, который сцепляется с поверхностью и волокнами-вырьгоами, эффект композиционной структуры не только повьш1ает прочность сцепления покрытия с подложкой, но и увеличивает прочностные характеристики покрытия.

Для указанных углов наклона ре- кромок рекомендуется следующее отношение п (мм/об) между скоростью подачи подготавливаемой поверхности (мм/мкш) и скоростью вращения резцовой головки Vgpj. (об,мин);

- КО - 2,5 (1)

п

При значениях п 1 ,0 наблюдается срезание образующихся зубьев, что ухудшает шероховатость поверхности, уменьшает объем областей заклинивания покрытия. Если п 2,5, на поверхности зуба остается окисленная площадка, не обработанная, резанием.

что также сникает прочность сцепления покрытия с подложкой.

Подготовку плоской поверхности к напылению следует выполнять на низких значениях скоростей подачи поверхности и вращения резцовой головки, а именно: V, 50-240 мм/мин Vg 50-150 об/мин, вьщерживая при этом соотношение (1), Нижние пределы скоростей ограничены явлени- ем срезания образукицихся зубьев, а при Vf,rt 240 мм/мин и Vgp 150 об/мин уменьшаются количество и длина вырывов на поверхности, что снижает прочность сцепления,

Способ осуществляется следуюпшм образом.

Подготавливаемую поверхность детали 1 (фиг. 3) устанавливают горизонтально на станке и закрепляют. На вертикальный вал 2 устанавливают резцовую головку 3 с резцом 4. Последний подают к поверхности под углом, обеспечивающим наклон главной режущей кромки в пределах 100-120 , вспомогательной режущей кромки - в пределах 40-60 . Включают скорость Уцр. вращения резцовой головки и скорость УПО подачи детали, вьщерживая соотношение п 1,0-2,5 мм/об и абсолютные значения скоростей 50-240 мм/об и Vgpr 50-150 об/м Резец вращают с радиусом г в плоскости, параллельной плоскости перемещения подготавливаемой поверхности. После окончания операции резцовую го головку отводят от поверхности, выключают И Vg И снимают деталь.

Проводят лабораторные испытания электрометаллизационных покрытий на прочность сцепления с подложкой при различных способах механической подготовки плоской поверхности. Образцы для испытаний получают дуговой металлизацией проволоки СваК-5 диаметром 2,0 мм на заготовки из алюминиевого литейного сплава АЛ-4. Металлизацию выполняют в режиме: -ток дуги 200 - 240А, напряжение дуги 28-ЗОВ, давление сжатого воздуха 0,5-0,6 МПа, рас стояние металлизации 120 мм. Покрытие наносят электрометаллизатором ЭМ-14, источник питания ВС-600.

Испытания электрометаллизациок- ных покрытий на прочность сцепле ния с подложкой при разл1тоных способах подготовки плоской поверхности производят по методике вытягивания конического штифта.

Полученные данные показьшают, что оптимальные значения углов наклона режущих кромок находятся в пределах tf 100-120°, ср, 40-60°, коэффициента корреляции - а 1,0-5,0 мм, отношения - п 1,0-2,5 мм/об, абсолютных величин - Vf,a 50-240 мм/мин и Vgp 50-150 об/мин.

Использование способа подготовки плоской поверхности к напылению обеспечивает повышение прочности сцепления покрытия с подложкой в 2,28 - 4,73 раза и позволяет наносить слои толщиной до 3,5 мм. Кроме того, имеет место повьшзение производительности процесса подготовки поверхности в 2- 5 раз.

Формула

и 3

обретение

Способ подготовки плоской поверхности к напылению, согласно которому осуществляют обработку поверхности вращающимся резцом, сообщая ему и заготовке относительную подачу, о т- личающийся тем, что, с целью повьш1ения прочности сцепления покрытия с обработанной поверхностью, главную режущую кромку резца устанавливают к обрабатываемой поверхности под углом 100-120 , а вспомогательную режущую кромку - под углом 40- 60 , при этом вращение резцу сообщают в плоскости, параллельной обрабатываемой поверхности, при отношении скорости подачи к скорости вращения инструмента, равном 1,0-2,5 мм/об, а радиус вращения инструмента устанавливают по вьфажению:

Ъ г у + а ,«

где г - рад1гус вращения инструмента; Ъ - ширина подготавливаемой поверхности;а - коэффициент корреляции.

)

Ьрг

Z

,«

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки резанием многорезцовым вращающимся инструментом | 1989 |

|

SU1726138A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС С АРОЧНЫМИ ЗУБЬЯМИ | 2011 |

|

RU2467838C2 |

| Инструмент для обработки конических зубчатых колес с круговыми зубьями | 1981 |

|

SU1088892A1 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ ФОРМИРОВАНИЯ ПОВЕРХНОСТИ С ЗАДАННОЙ ШЕРОХОВАТОСТЬЮ | 2009 |

|

RU2519335C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ГОЛОВКИ РЕЛЬСА | 2005 |

|

RU2287039C2 |

| РЕЗЦОВАЯ ЗУБОРЕЗНАЯ ГОЛОВКА ДЛЯ НАРЕЗАНИЯ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2009 |

|

RU2430813C2 |

| Способ получения заготовок трубчатых радиаторов | 1986 |

|

SU1761428A1 |

| Сборный режущий инструмент | 1990 |

|

SU1743733A1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ДЕТАЛИ | 1992 |

|

RU2015202C1 |

| СПОСОБ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ДЛЯ ОБРАБОТКИ ОРГАНИЧЕСКИХ МАТЕРИАЛОВ И КЕРАМИКИ | 1995 |

|

RU2092611C1 |

Изобретение относится к области машиностроения, повышает прочность сцепления покрытия с обработанной поверхностью и может быть использовано при восстановлении изношенных деталей и нанесении покрытий. Для этого осуществляют обработку вращающимся резцом, сообщая ему и заготовке относительную подачу. Релсимы обработки устанавливают следующие: угол наклона главной режущей кромки к обра- батьюаемой поверхности 100-120 , угол наклона вспомогательной режущей кромки 40-60°, отношение скорости подачи к скорости вращения 1,0-2,5 мм/об. Радиус вращения инструмента устанавливают по зависимости: г Ъ/2+а, где г - радиус вращения инструмента; Ъ - ширина подготавливаемой поверхности; а - коэффициент корреляции, 4 ил. i (Л

Фиг.

Фиг.З

(ригЛ

| Кречмар Э | |||

| Напыление металлов, керамики и пластмасс | |||

| - М,: Машиностроение, 1966, с | |||

| Способ обделки поверхностей приборов отопления с целью увеличения теплоотдачи | 1919 |

|

SU135A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1987-05-07—Публикация

1985-06-10—Подача