Изобретение относится к деревообрабатывающей промьшленности, а именно к шнековьм прессам для изготовле- ния брикетов из измельченной древесины.

Цель изобретения - повышение качества брикетов

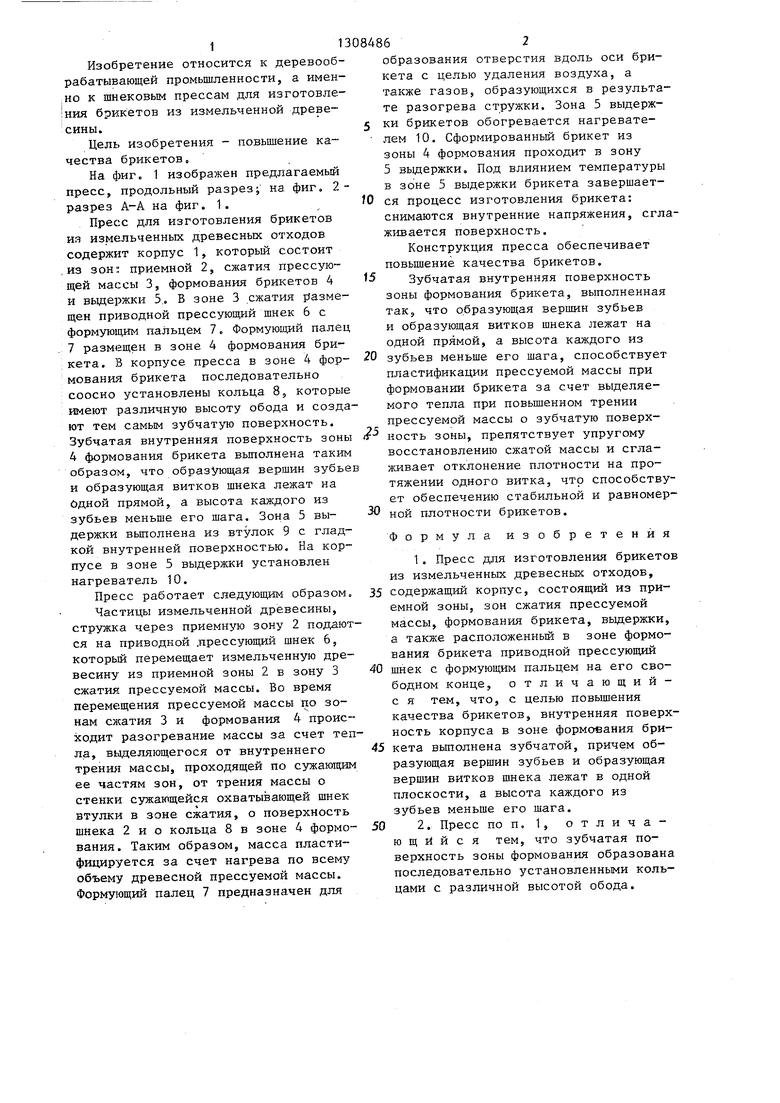

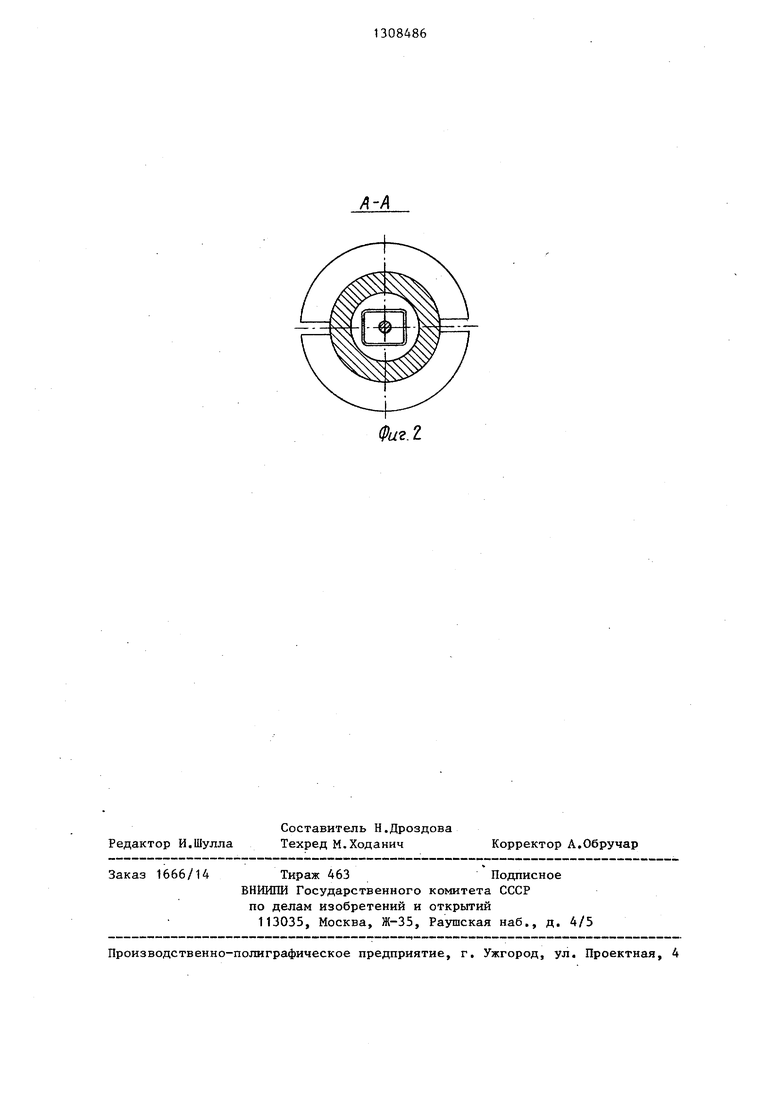

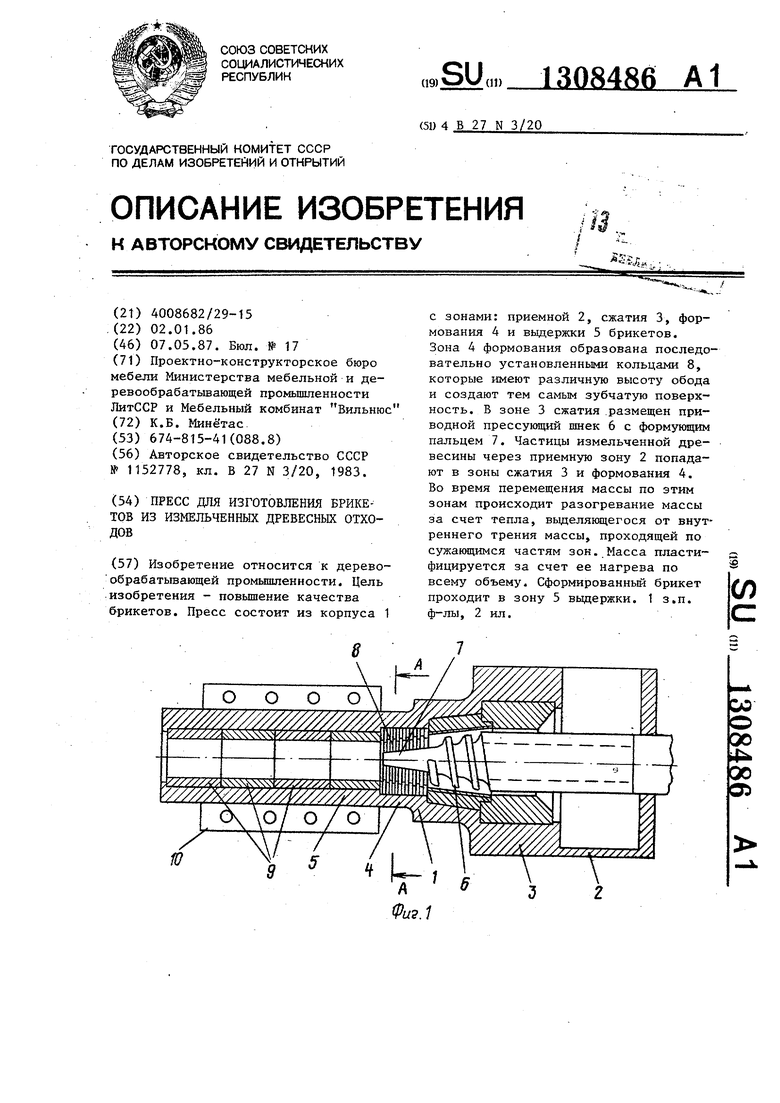

На фиг, 1 изображен предлагаемый пресс, продольный разрез; на фиг, 2- разрез А-А на фиг. 1.

Пресс для изготовления брикетов ия измельченных древесных отходов содержит корпус 1, который состоит ,из зон: приемной 2, сжатия прессующей массы 3, формования брикетов 4 и вьщержки 5.. В зоне 3 сжатия размещен приводной прессующий шнек 6 с формуюищм пальцем 7. Формующий палец . 7 размещен в зоне 4 формования брикета. В корпусе пресса в зоне 4 формования брикета последовательно соосно установлены кольца 8,, которые имеют различную высоту обода и создают тем самым зубчатую поверхность.

образования отверстия вдоль оси брикета с целью удаления воздуха, а также газов, образующихся в результ те разогрева стружки. Зона 5 выдерж5 ки брикетов обогревается нагревате- лем 10. Сформированный брикет из зоны 4 формования проходит в зону 5 вьщержки. Под влиянием температур в зоне 5 выдержки брикета завершает

fO ся процесс изготовления брикета:

снимаются внутренние напряжения, сгл живается поверхность.

Конструкция пресса обеспечивает повышение качества брикетов.

5 Зубчатая внутренняя поверхность зоны формования брикета, выполненная так, что образующая вершин зубьев и образующая витков шнека лежат на одной прямой, а высота каждого из

20 зубьев меньше его шага, способствуе пластификации прессуемой массы при формовании брикета за счет выделяемого тепла при повьш1енном трении прессуемой массы о зубчатую поверхЗубчатая внутренняя поверхность зоны f- ность зоны, препятствует упругому 4 формования брикета вьшолнена таким восстановлению сжатой массы и сглаобразом, что образующая вершин зубье и образующая витков шнека лежат на Одной прямой, а высота каждого из зубьев меньше его шага. Зона 5 выдержки выполнена из втулок 9 с гладкой внутренней поверхностью. На корпусе в зоне 5 выдержки установлен нагреватель 10.

Пресс работает следуюш им образом.

Частицы измельченной древесины, стружка через приемную зону 2 подаются на приводной .прессующий шнек 6, который перемещает измельченную древесину из приемной зоны 2 в зону 3 сжатия прессуемой массы. Во время перемещения прессуемой массы по зонам сжатия 3 и формования 4 происходит разогревание массы за счет тепла, выделяющегося от внутреннего трения массы, проходящей по сужающим ее частям зон, от трения массы о стенки сужающейся охваты вающей шнек втулки в зоне сжатия, о поверхность шнека 2 и о кольца В в зоне 4 формования. Таким образом, масса пластифицируется за счет нагрева по всему объему древесной прессуемой массы. Формующий палец 7 предназначен для

образования отверстия вдоль оси брикета с целью удаления воздуха, а также газов, образующихся в результате разогрева стружки. Зона 5 выдержки брикетов обогревается нагревате- лем 10. Сформированный брикет из зоны 4 формования проходит в зону 5 вьщержки. Под влиянием температуры в зоне 5 выдержки брикета завершается процесс изготовления брикета:

снимаются внутренние напряжения, сглаживается поверхность.

Конструкция пресса обеспечивает повышение качества брикетов.

Зубчатая внутренняя поверхность зоны формования брикета, выполненная так, что образующая вершин зубьев и образующая витков шнека лежат на одной прямой, а высота каждого из

зубьев меньше его шага, способствует пластификации прессуемой массы при формовании брикета за счет выделяемого тепла при повьш1енном трении прессуемой массы о зубчатую поверхживает отклонещие плотности на протяжении одного витка, что способствует обеспечению стабильной и равномер- ной плотности брикетов.

Формула изобретения

1. Пресс для изготовления брикетов из измельченных древесных отходов,

содержащий корпус, состоящий из приемной зоны, зон сжатия прессуемой массы, формования брикета, выдержки, а также расположенный в зоне формования брикета приводной прессующий

шнек с формующим пальцем на его свободном конце, отличающий- с я тем, что, с целью повьш1ения качества брикетов, внутренняя поверхность корпуса в зоне формования брикета выполнена зубчатой, причем образующая вершин зубьев и образующая вершин витков шнека лежат в одной плоскости, а высота каждого из зубьев меньше его шага.

2. Пресс по п. 1, отличающийся тем, что зубчатая поверхность зоны формования образована последовательно установленными кольцами с различной высотой обода.

Редактор И.Шулла Заказ 1666/14

Составитель Н.Дроздова Техред М.Ходанич

Корректор А.Об

Тираж 463Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фи.г

Корректор А.Обручар

| название | год | авторы | номер документа |

|---|---|---|---|

| ШНЕКОВЫЙ ПРЕСС | 1993 |

|

RU2062556C1 |

| Шнековый пресс для получения брикетов | 1989 |

|

SU1692843A1 |

| ШНЕКОВЫЙ ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ ДРЕВЕСНЫХ ОТХОДОВ | 2012 |

|

RU2499671C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ И УСТАНОВКА ДЛЯ ИХ ПРЕССОВАНИЯ | 2001 |

|

RU2185420C1 |

| Шнековый пресс для получения древесных брикетов | 1977 |

|

SU670455A1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ | 2007 |

|

RU2369633C2 |

| Одношнековый пресс-экструдер для изготовления формованных топливных брикетов | 2021 |

|

RU2777823C1 |

| Устройство для брикетирования | 2022 |

|

RU2798802C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОТОПЛИВНЫХ БРИКЕТОВ И УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ОРГАНИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2330063C1 |

| Устройство для брикетирования древесных частиц | 1990 |

|

SU1749034A1 |

Изобретение относится к дерево- обрабатьшающей промьшшенности. Цель изобретения - повышение качества брикетов. Пресс состоит из корпуса 1 с зонами: приемной 2, сжатия 3, формования 4 и выдержки 5 брикетов. Зона 4 формования образована последовательно установленными кольцами 8, которые имеют различную высоту обода и создают тем самым зубчатую поверхность. В зоне 3 сжатия .размещен приводной прессующий вшек 6 с формующим пальцем 7. Частицы измельченной древесины через приемную зону 2 попадают в зоны сжатия 3 и формования 4. Во время перемещения массы по этим зонам происходит разогревание массы за счет тепла, выделякяцегося от внутреннего трения массы, проходящей по сужающимся частям зон. Масса пластифицируется за счет ее нагрева по всему объему. Сформированный брикет проходит в зону 5 выдержки. 1 з.п. ф-лы, 2 ил. и (Л О О О 0 гКуУу Хх С/ хХ y////Z 7M //Ay//Z ///A A X ю . Q/Q Т 5 V со00 .4 00 О5

| Шнековый пресс для брикетирования древесных отходов | 1983 |

|

SU1152778A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1987-05-07—Публикация

1986-01-02—Подача