Изобретение относится к технологии получения изопрена-мономера для синтеза изопренового каучука, бутилкаучука и других изопренсодержащих полимеров, применяемых в шинной промышленности, и может быть использовано в нефтехимической промышленности.

Известен способ получения изопрена из 4,4-диметил-1,3-диоксана, получаемого взаимодействием изобутилена, содержащегося во фракциях С4, с водным раствором формальдегида, синтезированного окислением метилового спирта, проводимым в присутствии кислотного катализатора при температуре 85-95°С и давлении 1,8 МПа с образованием реакционной массы, содержащей масляный и водный слои, выделением из масляного слоя непрореагировавших углеводородов С4, метилаль-метанольной фракции, триметилкарбинола, 4,4-диметил-1,3-диоксана и высококипящих побочных продуктов, переработкой водного слоя упаркой и экстракцией органических продуктов из водного слоя с последующим их направлением на синтез 4,4-диметил-1,3-диоксана или в масляный слой, включающий получение изопрена разложением 4,4-диметил-1,3-диоксана на катализаторе и разделение высококипящих побочных продуктов на растворители и флотореагенты неизвестным методом [В.М.Соболев, И.В.Бородина. Промышленные синтетические каучуки. М., Изд-во «Химия», 1977, с.42-49].

Недостатком указанного способа является отсутствие технологии высокоэффективной переработки отходов процесса получения изопрена - высококипящих побочных продуктов (ВПП), достигающих 0,3-0,5 т/т изопрена в зависимости от условий проведения и аппаратурного оформления процесса получения 4,4-диметил-1,3-диоксана (ДМД) и его разложения в изопрен. В этой связи для способа получения изопрена характерны высокие удельные расходы исходного сырья и значительные энергозатраты, а также использование отходов производства изопрена практически в качестве топлива.

Наиболее близким по своей технической сущности к заявляемому способу является способ переработки отходов производства изопрена из 4,4-диметил-1,3-диоксана, заключающийся в разделении ректификацией высококипящих побочных продуктов, образующихся при синтезе 4,4-диметил-1,3-диоксана из изобутилена и формальдегида в присутствии кислотного катализатора, выделенных из масляного и водного слоев и являющихся кубовым остатком ректификации 4,4-диметил-1,3-диоксана, выделенного из масляного слоя и используемого для получения изопрена разложением на кальцийфосфатном катализаторе, кубовый остаток ректификации 4,4-диметил-1,3-диоксана после удаления легкокипящей широкой фракции высококипящих побочных продуктов сначала диспергируют острым водяным паром и подвергают отгонке при избыточном давлении 0,01-0,03 МПа, массовом соотношении водяной пар:углеводороды от 1:1 до 3:1 и температуре 170-200°С, затем оставшийся кубовый остаток сушат горячим азотом в течение 0,10-0,30 ч и выводят в виде готового продукта, причем температуру вспышки его выдерживают в пределах 180-195°С [патент РФ №200410735, кл. С07С 11/18, опубл. 10.07.2005, БИ №33/2005].

Недостатком этого способа являются большие затруднения при достижении указанного предела изменения температуры вспышки готового продукта - оксаля, что вызвано недостаточным вакуумом в колонне для удаления легкокипящей фракции высококипящих побочных продуктов, в частности диольной фракции, эфиров диоксановых спиртов, диоксановых спиртов с температурой кипения от 130 до 260°С. В связи с этим часть легкокипящей фракции высококипящих продуктов попадает в колонну отгонки легкокипящих продуктов с острым водяным паром и при соотношении водяной пар:углеводороды, равном (1-3):1, при избыточном давлении 0,01-0,03 МПа не удается получить в промышленных условиях оксаль с температурой вспышки более 175°С. Кроме того, никак не удается получить продукт с требуемой цветностью. Оксаль имеет цвет от светло-желтого до красно-коричневого, очевидно за счет протекающих процессов осмоления и деструкции. Содержание диоксиновых спиртов в оксале превышает 40 мас.%, что сужает сферу применения оксаля и не позволяет его использовать в качестве пластификатора в производстве декоративных и цветных пластиков.

Задачей изобретения является повышение качества продуктов, выделяемых из отходов производства изопрена через 4,4-диметил-1,3-диоксан, и расширение сферы их применения.

Указанная задача решается тем, что в предлагаемом способе переработки отходов производства изопрена из 4,4-диметил-1,3-диоксана, заключающемся в разделении ректификацией высококипящих побочных продуктов, образующихся при синтезе 4,4-диметил-1,3-диоксана из изобутилена и формальдегида в присутствии кислотного катализатора, выделенных из масляного и водного слоев и являющихся кубовым остатком ректификации 4,4-диметил-1,3-диоксана, используемого для получения изопрена разложением на кальцийфосфатном катализаторе, включающем предварительное удаление под вакуумом из высококипящих побочных продуктов в первой колонне легкокипящей широкой фракции углеводородов и последующую отгонку углеводородов из оставшегося кубового продукта первой колонны в процессе его обработки острым водяным паром, отгонку легкокипящей широкой фракции углеводородов в первой колонне проводят при остаточном давлении 0,00065-0,0055 МПа в верхней части колонны с выдерживанием температуры вспышки оставшегося в первой колонне кубового продукта в пределах 115-130°С путем изменения температуры в кубовой части первой колонны в интервале 165-185°С, кубовый продукт первой колонны направляют во вторую колонну на перегонку с острым водяным паром, причем массовое соотношение водяной пар:углеводороды выдерживают 2,5-4,0:1,0 при избыточном давлении во второй колонне 0,01-0,03 МПа, первый готовый продукт - оксаль выводят из второй колонны с температурой вспышки 180-210°С, отогнанные из верхней части второй колонны пары углеводородов и воды после конденсации подают в третью колонну и при избыточном давлении в верхней части колонны 0,05-0,07 МПа погон колонны, состоящий в основном из водяных паров, возвращают в верхнюю часть второй колонны, избыток после конденсации подают на биологическую очистку, полученные в кубовой части третьей колонны диоксановые спирты - оксанол выводят в виде второго готового продукта. Отогнанную в первой колонне легкокипящую широкую фракцию углеводородов после конденсации направляют на каталитическое разложение высококипящих побочных продуктов, избыток легкокипящей широкой фракции углеводородов подают в рецикл процесса синтеза 4,4-диметил-1,3-диоксана.

В отличие от известного способа предлагаемым способом переработки отходов производства изопрена - высококипящих побочных продуктов достигают благодаря отгонке под глубоким вакуумом легкокипящей широкой фракции углеводородов и перегонке остатка с водяным паром, более глубокому извлечению легкокипящих углеводородов из кубового остатка ректификации 4,4-диметил-1,3-диоксана. В результате повышают температуру вспышки оставшегося кубового остатка на 10-15°С и снижают содержание диоксановых спиртов с 40 мас.% до 5-15 мас.%, что позволяет его использовать как в качестве высококачественного флотореагента - оксаля, так и в виде пластификатора не только резин, но и при получении декоративных и цветных пластиков.

Кроме того, в результате отгонки под глубоким вакуумом и перегонке с водяным паром получают второй готовый продукт - оксанол, выход которого увеличивают на 30-40%.

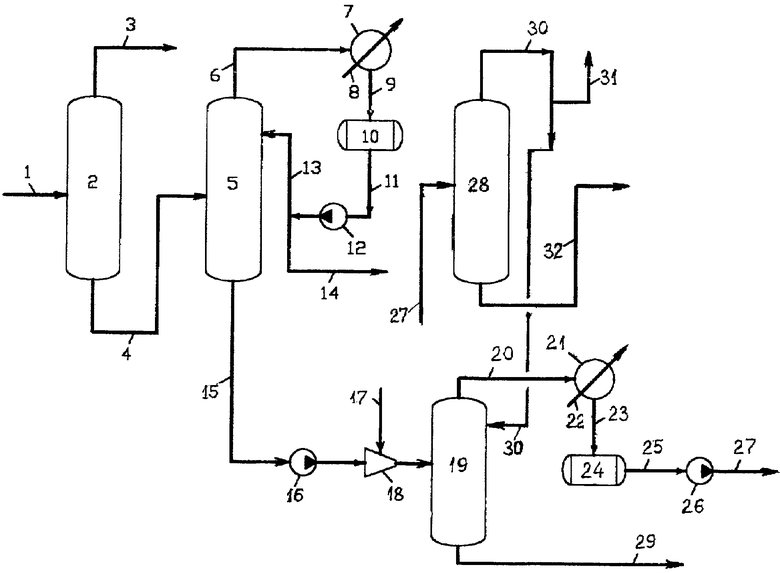

Предлагаемый способ переработки отходов производства изопрена из 4,4-диметил-1,3-диоксана осуществляют, например, по прилагаемой схеме следующим образом.

4,4-диметил-1,3-диоксан-сырец по линии 1 подают в ректификационную колонну 2, по верху которой по линии 3 отбирают 4,4-диметил-1,3-диоксан-ректификат (ДМД), подаваемый на расщепление в изопрен на кальцийфосфатном катализаторе (не показано), а из нижней части колонны 2 выводят по линии 4 кубовый остаток ректификации ДМД - высококипящие побочные продукты (ВПП), являющиеся отходом производства изопрена.

Высококипящие побочные продукты подают по линии 4 в первую колонну 5, где отгоняют под остаточным давлением 0,00065-0,0055 МПа в верхней части колонны легкокипящую широкую фракцию углеводородов, в частности эфиры диоксановых спиртов, диольную фракцию и небольшие количества диоксановых спиртов ДС-I, ДС-II и ДС-III с температурой кипения от 130 до 260°С. Температуру в кубовой части первой колонны выдерживают в пределах 165-185°С.

Широкую фракцию углеводородов - легкокипящую часть ВПП отбирают по линии 6 в конденсатор 7, охлаждаемый промышленной водой, подаваемой по линии 8. Углеводородный конденсат по линии 9 сливают в емкость 10, откуда по линии 11 выводят на всас насоса 12 и по линии 13 частично возвращают в виде флегмы на колонну 5, а балансовый избыток направляют по линии 14 на каталитическое разложение ВПП, а избыток легкокипящей широкой фракции углеводородов подают в рецикл процесса синтеза ДМД (не показано). Температуру вспышки оставшегося в колонне 5 продукта выдерживают в пределах 115-130°С путем изменения температуры в кубовой части первой колонны 5 в интервале 165-185°С.

Кубовый продукт из первой колонны 5 по линии 15 с температурой вспышки 115-130°С подают на всас насоса 16, диспергируют острым водяным паром, направляемым по линии 17 в устройство - диспергатор 18 и дроселируют во вторую колонну - в отгонный аппарат 19, где подвергают отгонке. Отгонку осуществляют в аппарате 19 при небольшом избыточном давлении 0,01-0,03 МПа при температуре в кубе 170-180°С и массовом соотношении водяной пар:углеводороды от 2,5:1,0 до 4,0:1,0. Отогнанные углеводороды с водяным паром подают по линии 20 в конденсатор 21, охлаждаемый промводой, подаваемой по линии 22. Конденсат по линии 23 направляют в емкость 24, откуда его по линии 25 насосом 26 и далее по линии 27 направляют на использование в третью колонну 28.

Кубовый продукт колонны 19 выводят по линии 29 в виде оксаля - первого готового продукта, представляющего собой эфиры и формали диоксановых спиртов и 5-15 мас.% диоксановых спиртов, с температурой вспышки 180-210°С. Первый готовый продукт - оксаль за счет существенного снижения температуры в кубе колонны в отличие от известного способа и уменьшения парциального давления углеводородов в верхней части колонны, связанного с более высоким удельным расходом острого водяного пара, обладает цветом, незначительно отличающимся от исходного сырья.

Благодаря цвету и низкому содержанию диоксановых спиртов оксаль улучшенного качества может использоваться в более широкой сфере его применения, в частности в качестве пластификатора декоративных и цветных пластиков.

В третьей колонне 28 при температуре в кубовой части 160-170°C и избыточном давлении в верхней части колонны 0,05-0,07 МПа погон колонны, состоящий в основном из водяных паров, возвращают в верхнюю часть второй колонны 19 по линии 30, а избыток по линии 31 после конденсации (не показано) выводят на биологическую очистку.

Полученные в кубовой части третьей колонны диоксановые спирты - оксанол выводят по линии 32 в виде второго готового продукта. Его выход в отличие от известного способа увеличивают на 30-40%, то есть выработку более ценных продуктов, таких как оксанол, существенно повышают. Выход оксаля соответственно снижают.

Как видно, в отличие от известного способа переработки отходов производства изопрена - высококипящих побочных продуктов ректификации ДМД предлагаемым способом достигают более глубокого извлечения ценных углеводородов и получение тяжелого остатка с высокой температурой вспышки, что позволяет существенно расширить область его использования.

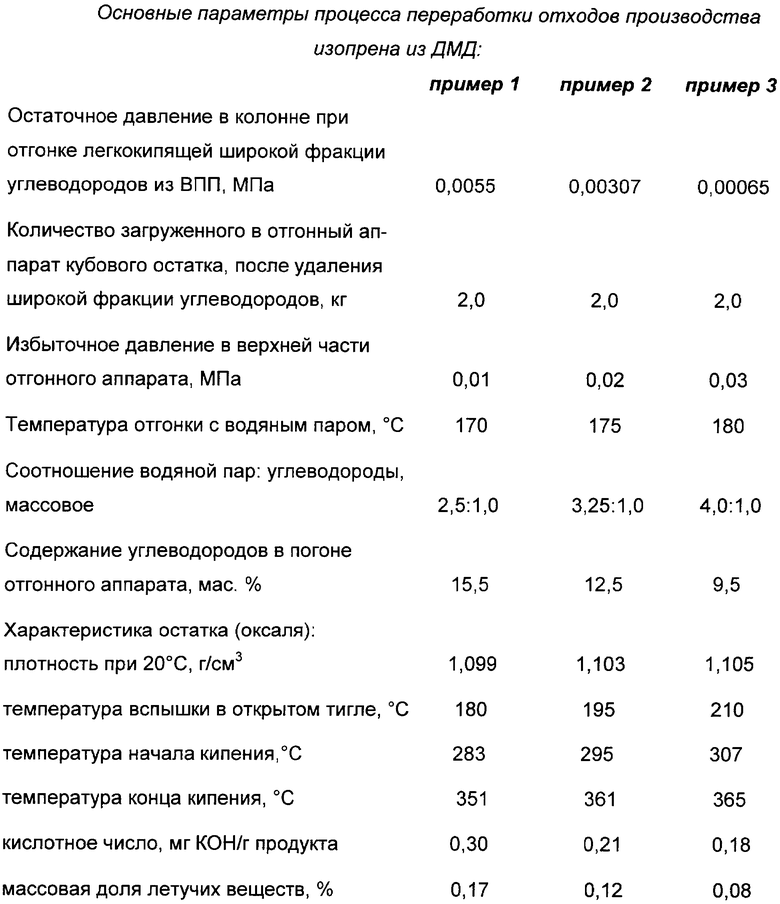

Предлагаемый способ иллюстрируют следующие примеры.

Примеры 1-3

Отходы производства изопрена из 4,4-диметил-1,3-диоксана - высококипящие побочные продукты (ВПП) перерабатывают по предлагаемому способу. Отбирают кубовый остаток ректификации ДМД и в лабораторной колонке под вакуумом при остаточном давлении 0,00065-0,0055 МПа удаляют легкокипящую широкую фракцию углеводородов при температуре в кубовой части 175°С. Оставшийся кубовый остаток, так называемый флотореагент - оксаль с температурой вспышки 130°С и плотностью 1,088 г/см3 (при 20°С) подвергают разгонке с водяным паром. Соотношение водяной пар:углеводороды изменяют в пределах от 2,5:1,0 до 4,0:1,0, температуру в кубовой части отгонного аппарата выдерживают в пределах 170-180°С. В каждом опыте загружают по 2 кг отходов. Диспергирование водяным паром осуществляют при помощи инжекторного устройства, установленного на входе в отгонный аппарат. Легкокипящую широкую фракцию углеводородов, отобранную в лабораторной колонке из высококипящих побочных продуктов - кубового остатка ректификации ДМД, разделяют известным способом.

Примеры 4-6

Переработку отходов производства изопрена (ВПП) осуществляют по предлагаемому способу. Из ВПП отгоняют легкокипящую широкую фракцию углеводородов в первой колонне при остаточном давлении 0,00065-0,0055 МПа в верхней части колонны и температуре в кубовой части 165-185°С. Оставшийся кубовый продукт подают во вторую колонну, где обрабатывают острым водяным паром при массовом соотношении водяной пар:углеводороды (2,5-4,0):1,0 и избыточном давлении в колонне 0,01-0,03 МПа при температуре в кубовой части 170-180°С. Из второй колонны выводят первый готовый продукт - оксаль. Отогнанные пары из второй колонны конденсируют и подают в третью колонну, где при температуре в кубовой части 160-170°С и давлении в верхней части колонны 0,05-0,07 МПа отгоняют в основном воду, а из кубовой части колонны выводят второй готовый продукт - оксанол.

В известном способе отбор оксанола не превышал 0,95 т/ч. Отбор оксаля достигал 2,47 т/ч.

Как видно из примеров, предлагаемым способом переработки отходов производства изопрена - высококипящих побочных продуктов достигают повышения температуры вспышки первого готового продукта - оксаля на 50-80°С по сравнению с известным способом. Оставшийся после отгонки с водяным паром кубовый остаток - первый готовый продукт используют как в качестве флотореагента - оксаля, так и в качестве пластификатора. Известный пластификатор серии ПЛ на основе продуктов олигомеризации диоксановых спиртов, хлорпарафина, антиокислительной присадки (ТУ 6-00-002100051-043-99) обладает температурой вспышки 140-190°С, плотностью 1,08-1,10 г/см3, кислотным числом 0,1-0,5 мг КОН/г продукта и массовой долей летучих веществ в пределах 0,1-0,5%.

Кроме того, по сравнению с известным способом-прототипом дополнительно возвращают 30-40% кубового остатка в виде ценных продуктов - диольной фракции, эфиров диоксановых спиртов и высококипящих диоксановых спиртов ДС-I, ДС-II, ДС-III, так называемого оксанола.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2003 |

|

RU2258690C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2003 |

|

RU2248959C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2003 |

|

RU2248961C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2003 |

|

RU2248960C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2014 |

|

RU2575926C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2014 |

|

RU2553823C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2004 |

|

RU2255928C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2004 |

|

RU2255929C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНОВОГО КАУЧУКА | 2003 |

|

RU2255096C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ИЗОБУТЕНА C-ФРАКЦИИ(Й) И ФОРМАЛЬДЕГИДА | 2016 |

|

RU2622044C1 |

Изобретение относится к способу переработки отходов производства изопрена из 4,4-диметил-1,3-диоксана, заключающемуся в разделении ректификацией высококипящих побочных продуктов, образующихся при синтезе 4,4-диметил-1,3-диоксана из изобутилена и формальдегида в присутствии кислотного катализатора, выделенных из масляного и водного слоев и являющихся кубовым остатком ректификации 4,4-диметил-1,3-диоксана, используемого для получения изопрена разложением на кальцийфосфатном катализаторе, включающему предварительное удаление под вакуумом из высококипящих побочных продуктов в первой колонне легкокипящей широкой фракции углеводородов и последующую отгонку углеводородов из оставшегося кубового продукта первой колонны в процессе его обработки острым водяным паром и характеризующемуся тем, что отгонку легкокипящей широкой фракции углеводородов в первой колонне проводят при остаточном давлении 0,00065-0,0055 МПа в верхней части колонны с выдерживанием температуры вспышки оставшегося в первой колонне кубового продукта в пределах 115-130°С путем изменения температуры в кубовой части первой колонны в интервале 165-185°С, кубовый продукт первой колонны направляют во вторую колонну на перегонку с острым водяным паром, причем массовое соотношение водяной пар:углеводороды выдерживают 2,5-4,0:1,0 при избыточном давлении во второй колонне 0,01-0,03 МПа, первый готовый продукт - оксаль выводят из второй колонны с температурой вспышки 180-210°С, отогнанные из верхней части второй колонны пары углеводородов и воды после конденсации подают в третью колонну и при избыточном давлении в верхней части колонны 0,05-0,07 МПа погон колонны, состоящий в основном из водяных паров, возвращают в верхнюю часть второй колонны, избыток после конденсации подают на биологическую очистку, полученные в кубовой части третьей колонны диоксановые спирты - оксанол выводят в виде второго готового продукта. Применение данного способа позволяет достичь более глубокого извлечения ценных углеводородов и получать тяжелый остаток с высокой температурой вспышки, позволяя тем самым расширить область его использования. 1 з.п. ф-лы, 1 ил.

| RU 2004100735 А, 10.07.2005 | |||

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2003 |

|

RU2258690C1 |

| GB 1301051 А, 29.12.1972. | |||

Авторы

Даты

2009-01-10—Публикация

2007-10-01—Подача