Id

СО ел

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электродуговой сварки с короткими замыканиями дугового промежутка и устройство для его осуществления | 1980 |

|

SU930824A1 |

| Способ электродуговой сварки с короткими замыканиями дугового промежутка | 1978 |

|

SU768108A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 2001 |

|

RU2209713C2 |

| Способ электродуговой сварки плавящимся электродом с короткими замыканиями дугового промежутка | 1985 |

|

SU1299730A2 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 1997 |

|

RU2120843C1 |

| Способ электродуговой сварки плавящимся электродом с короткими замыканиями дугового промежутка | 1982 |

|

SU1053993A2 |

| Способ электродуговой сварки плавящимся электродом с короткими замыканиями дугового промежутка | 1985 |

|

SU1278151A2 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ С КОРОТКИМИ ЗАМЫКАНИЯМИ ДУГОВОГО ПРОМЕЖУТКА | 1991 |

|

RU2035277C1 |

| Устройство для дуговой сварки с короткими замыканиями дугового промежутка | 1978 |

|

SU1058170A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ С УПРАВЛЯЕМЫМ ПЕРЕНОСОМ ЭЛЕКТРОДНОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2359796C1 |

1. СПОСОБ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ, преимущественно с принудительными короткими замыканиями дугового промежутка, i при котором осуществляют кратковременное снижение тока к моменту разрыва перемычки, отличающийс я тем, что, с целью повышения качества сварки путем уменьшения разбрызгивания, длительность горения дуги до следующего короткого замыкания устанавливают пропорционально напряжению дугового промежутка, определяемого в интервале кратковременного снижения тока к моменту разрыва перекормки. 2. Способ по п, 1, отличающийся тем, что длительность горения дуги до следующего коротко- S. го замыкания устанавливают пропорци онально интегралу от напряжения (Л дуги, определяемого в интервале кратковременного снижения тока к моменту разрыва перемычки.

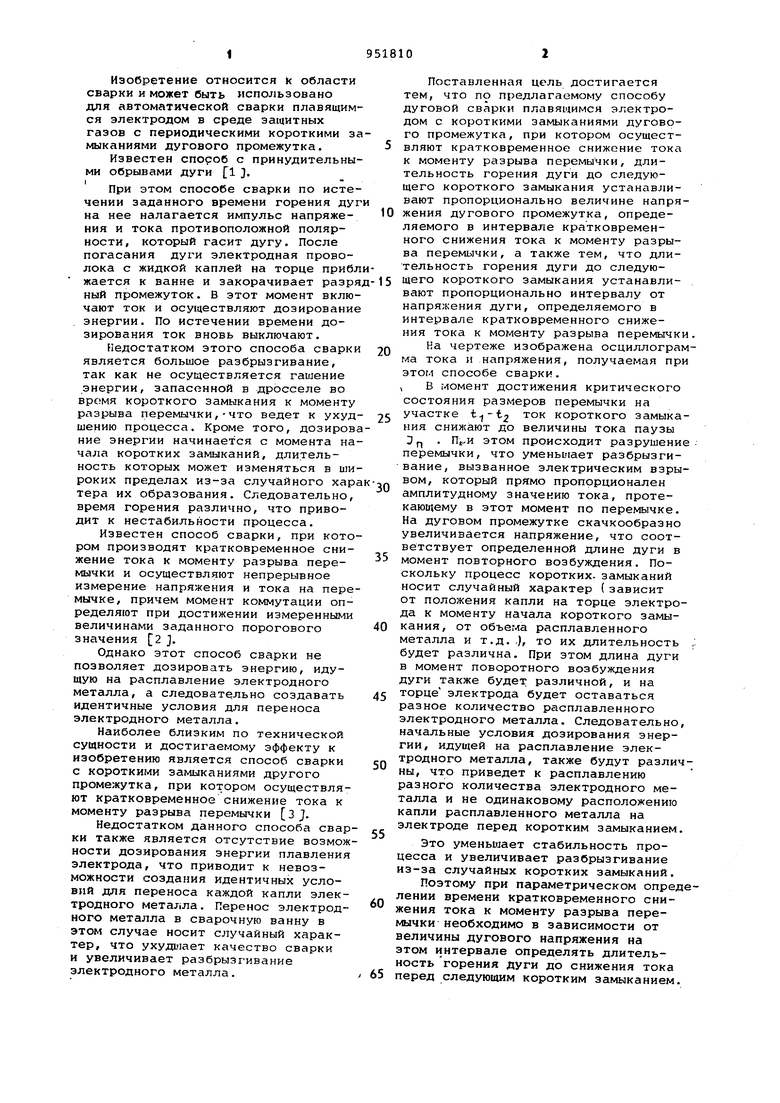

1/д

tf In ti

1й Изобретение относится k области сварки и может быть использовано для автоматической сварки плавящим ся электродом в среде защитных газов с периодическими короткими з мыканиями дугового промежутка. Известен споров с принудительны ми обрывами дуги fl. При этом способе сварки по исте чении заданного времени горения ду на нее налагается импульс напряжения и тока противоположной полярности, который гасит дугу. После погасания дуги электродная проволока с жидкой каплей на торце прибл жается к ванне и закорачивает разр ный промежуток. В этот момент вклю чают ток и осуществляют дозировани энергии. По истечении времени дозирования ток вновь выключают. Недостатком этого способа сварк является большое разбрызгивание, так как не осуществляется гашение энергии, запасенной в дросселе во вромя короткого замыкания к моменту разрыва перемычки,-что ведет к ухуд шению процесса. Кроме того, дозиров ние энергии начинается с момента на чала коротких замыканий, длительность которых может изменяться в ши роких пределах из-за случайного хар тера их образования. Следовательно, время горения различно, что приводит к нестабильности процесса. Известен способ сварки, при кото ром производят кратковременное снижение тока к моменту разрыва перемычки и осуществляют непрерывное измерение напряжения и тока на пере мычке, причем момент коммутации определяют при достижении измеренными величинами заданного порогового значения 2 J. Однако этот способ сварки не позволяет дозировать энергию, идущую на расплавление электродного металла, а следовательно создавать идентичные условия для переноса электродного металла. Наиболее близким по технической сущности и достигаемому эффекту к изобретению является способ сварки с короткими замыканиями другого промежутка, при котором осуществляют кратковременное снижение тока к моменту разрыва перемычки 3J. Недостатком данного способа свар ки также является отсутствие возмож ности дозирования энергии плавления электрода, что приводит к невозможности создания идентичных условий для переноса каждой капли электродного металла. Перенос электродного металла в сварочную ванну в этом случае носит случайный характер, что ухудишет качество сварки и увеличивает разбрызгивание электродного металла. Поставленная цель достигается тем, что по предлагаемому способу дуговой сварки плавящимся электродом с короткими замыканиями дугового промежутка, при котором осуществляют кратковременное снижение тока к моменту разрыва перемычки, длительность горения дуги до следующего короткого замыкания устанавливают пропорционально величине напряжения дугового промежутка, определяемого в интервале кратковременного снижения тока к моменту разрыва перемычки, а также тем, что длительность горения дуги до следующего короткого замыкания устанавливают пропорционально интервалу от напряжения дуги, определяемого в интервале кратковременного снижения тока к моменту разрыва перемычки. На чертеже изображена осциллограмма тока и напряжения, получаемая при этом способе сварки. J В момент достижения критического состояния размеров перемычки на участке короткого замыкания снижают до величины тока паузы Зп П.и этом происходит разрушение перемычки, что уменьшает разбрызгивание, вызванное электрическим взрывом, который прямо пропорционален амплитудному значению тока, протекающему в этот момент по перемычке. На дуговом промежутке скачкообразно увеличивается напряжение, что соответствует определенной длине дуги в момент повторного возбуждения. Поскольку процесс коротких, замыканий носит случайный характер (зависит от положения капли на торце электрода к моменту начала короткого замыкания, от объема расплавленного металла и т.д. .), то их длительность .: будет различна. При этом длина дуги в момент поворотного возбуждения дуги также будет различной, и на торце электрода будет оставаться разное количество расплавленного электродного металла. Следовательно, начальные условия дозирования энергии, идущей на расплавление электродного металла, также будут различны, что приведет к расплавлению разного количества электродного металла и не одинаковому расположению капли расплавленного металла на электроде перед коротким замыканием. Это уменьшает стабильность процесса и увеличивает разбрызгивание из-за случайных коротких замыканий. Поэтому при параметрическом определении времени кратковременного снижения тока к моменту разрыва перемычки необходимо в зависимости от величины дугового напряжения на этом интервале определять длительность горения дуги до снижения тока перед следующим коротким замыканием. При этом длительность г-орония дуги может быть, либо прямо пропорциональной величине напряжения на интервале кратковременного снижения тока к моменту разрыва перемычки, либо находится в интегральной зависимости от указанной величины. При таком дозировании энергии, идущей на расплавление электродного металла, размеры образующихся капель почти постоянны, что обеспечит минимальные отклонения длительностей коротких замыканий от средних величин. После расплавления требуемого ко личества электродного металла сварочный ток вновь уменьшают до величины тока паузы Jni При этом давление дуги на свароч ную ванну уменьшается, силы, действующие на каплю, находящуюся на тор электрода и стремящиеся сместить ее к боковой поверхности электрода, уменьшаются, и капля занимает соосное расположение с электродом. Это способствует более плавному ее пере ду в сварочную ванну. В начале короткого замыкания сва рочный ток вновь увеличивают, и зат весь цикл повторяется. Пример. Выполняют автоматическую сварку плавящимся электродом в среде углекислого газа электродно проволоки СВ-08Г2С диаметром 1,2 мм при токах 140-150 А и напряжении на дуге 22-23 В. При коротком замыкании уменьшает ток к моменту разрыва перемычки до 20 А на время 0,5 мсек. При этом жидкая перемычка между электродом и ванной разрушается почти без взры ва, что значительно снижает разбрыз гивание электродного металла. На ин тервале этого времени измеряют вели чину дугового напряжения, и в зависимости от этой величины прямо пропорционально определяют длительность горения дуги до снижения тока перед следующим коротким замыканием. Возможно также определение длительности горения дуги в зависимости от интегральной величины дугового напряжения на интервале кратковременного снижения тока к моменту разрыва перемычки (0,5 мсек). При этом количество расплавленного электродного металла, находящегося на торце электрода к моменту окончания дозирования, почти одинаково, а уменьшение сварочного тока до величины тока паузы 20 А- способствует симметричному расположению электродного металла относительно непрерывно подаваемого электрода. Вследствие этого обеспечиваются идентичные условия для начала каждого короткого замыкания. При этом различия в диаметре капель, образующихся к началу короткого замыкания, минимальны. В начале короткого замыкания ток вновь увеличивают, что приводит к ускорению перехода электродного металла в сварочную ванну. Ширина и высота направленных швов оптимальны и имеют плавный переход к основному металлу. Основные параметры процесса сварки : Диаметр электрода 1,2 мм, скорость сварки 20 м/ч, ток паузы 20 А, длительность кратковременного снижения тока, 0,5 млсек, пределы отклонения длительностей горения дуги 10-11 мсек, иXX 40 b пределы отклонения длительностей к.з. 3,0-3,2 мсек. Предлагаемый способ сварки позволяет создать идентичные условия для переноса каждой капли электродного металла, повысить стабильность процесса сварки и уменьшить разбрызгивание металла, что значительно повышает качество сварки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 1965 |

|

SU214690A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-12-23—Публикация

1979-02-28—Подача