11

Изобретение относится к сварке, а именно к способам холодной сиарки, и может быть применено, например, в приборостроении при герметизации приборов, имеющих откачные трубки (штен- геля) для вакуумирования или заполнения внутренних полостей приборов, а также в других областях техники.

Целью изобретения является повышение качества соединения за счет уменьшения площади поперечного сечения зоны сварки в процессе деформации и ограничения величины деформации, снижение сварочных усилий и повышение производительности процесса.

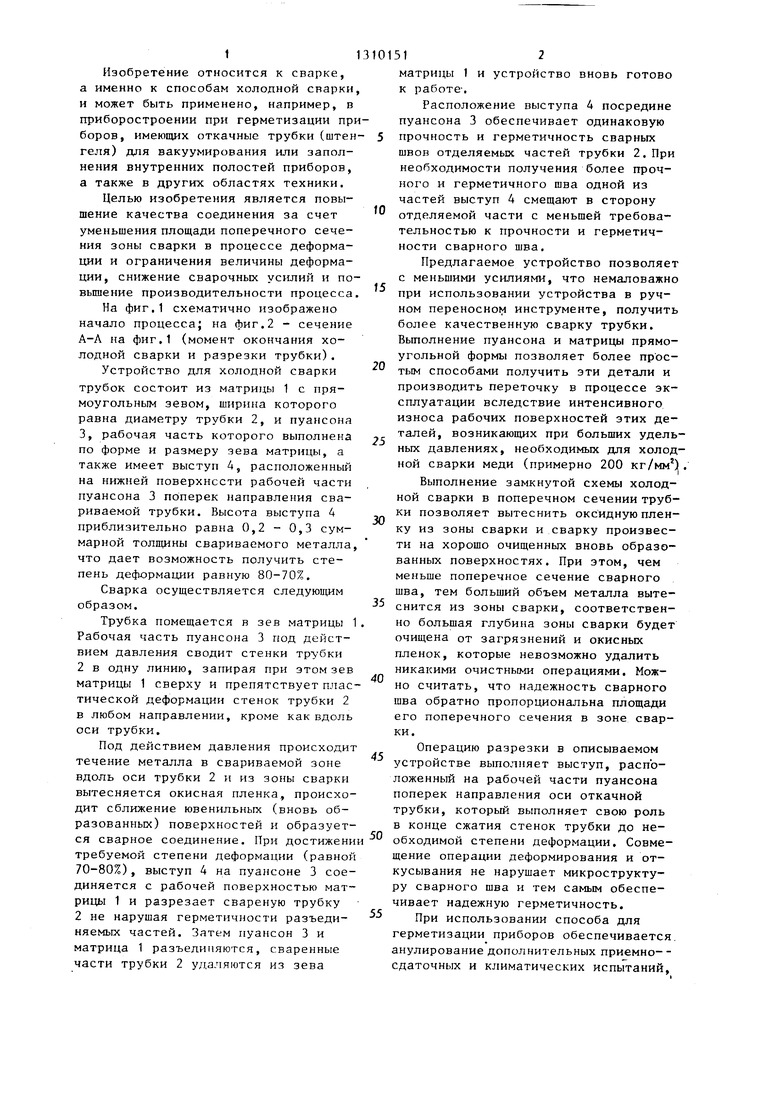

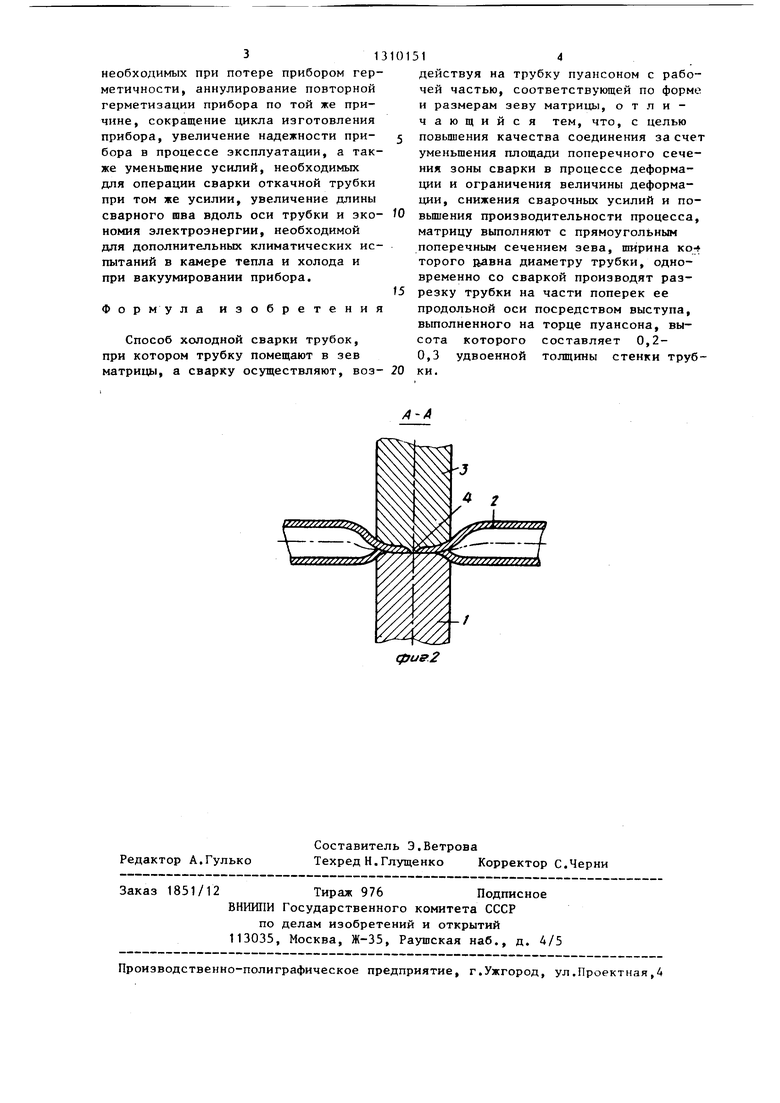

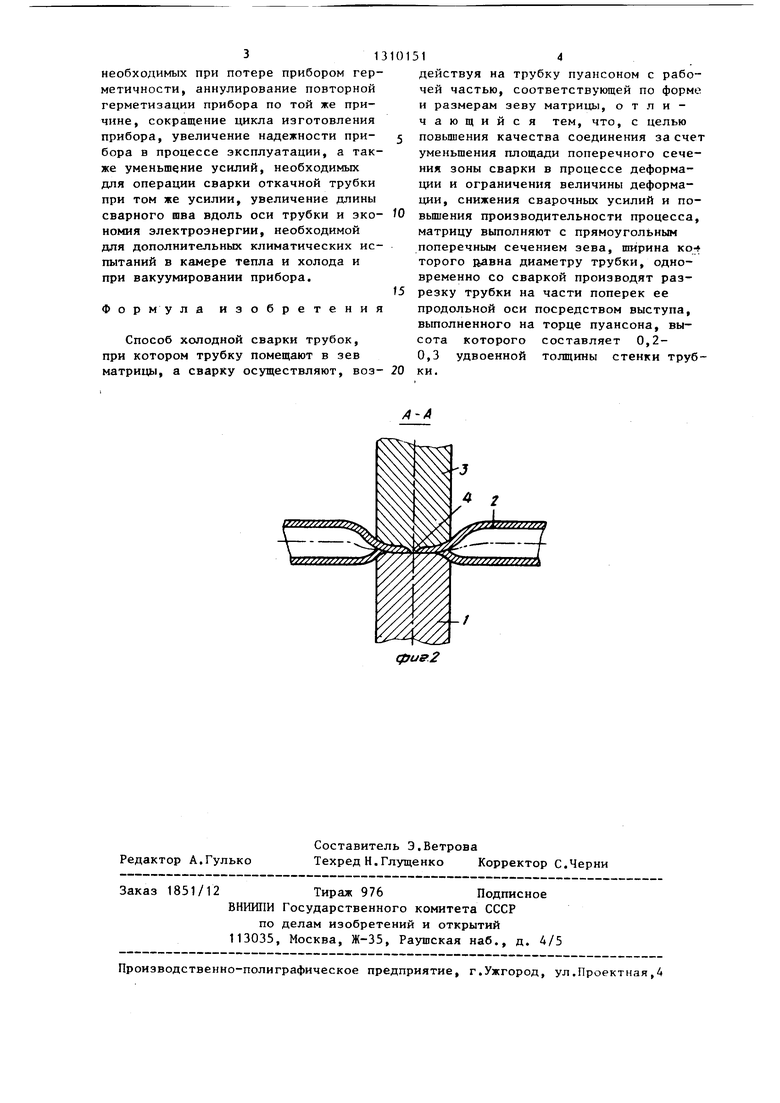

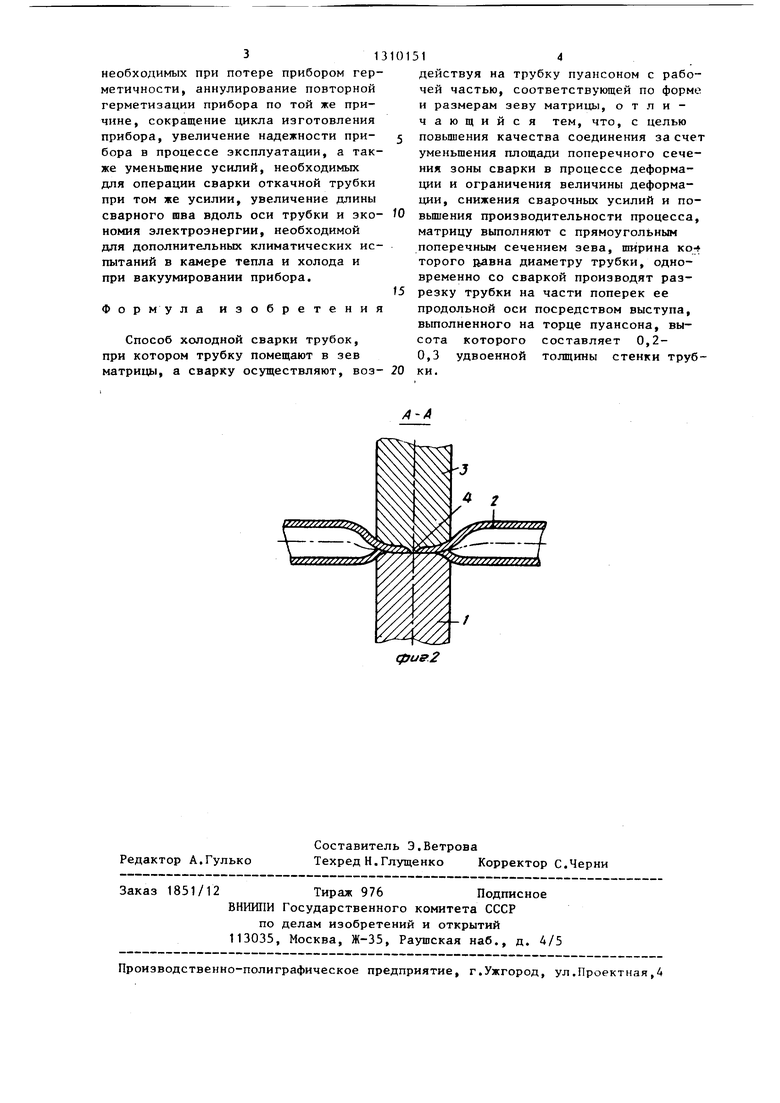

На фиг.1 схематично изображено начало процесса; на фиг.2 - сечение А-Л на фиг.1 (момент окончания холодной сварки и разрезки трубки).

Устройство для холодной сварки трубок состоит из матрицы 1 с прямоугольным зевом, ширина которого равна диаметру трубки 2, и пуансона 3, рабочая часть которого выполнена по форме и размеру зева матрицы, а также имеет выступ Д, расположенный на нижней поверхности рабочей части пуансона 3 поперек направления свариваемой трубки. Высота выступа 4 приблизительно равна 0,2 - 0,3 суммарной толщины свариваемого металла, что дает возможность получить степень деформации равную 80-70%.

Сварка осуществляется следуюш 1м образом.

Трубка помещается в зев матрицы 1 Рабочая часть пуансона 3 под действием давления сводит стенки трубки 2 в одну линию, запирая при этом зев матрицы 1 сверху и препятствует пластической деформации стенок трубки 2 в любом направлении, кроме как вдоль оси трубки.

Под действием давления происходит течение металла в свариваемой зоне вдоль оси трубки 2 и из зоны сварки вытесняется окисная пленка, происходит сближение ювенильных (вновь образованных) поверхностей и образуется сварное соединение. При достижени требуемой степени деформации (равной 70-80%), выступ 4 на пуансоне 3 соединяется с рабочей поверхностью матрицы 1 и разрезает свареную трубку 2 не нарушая герметичности разъединяемых частей. Затем пуансон 3 и матрица 1 разъединяются, сваренные части трубки 2 удаляются из зева

0

5

0

5

0

5

0

5

0

5

512

матрицы 1 и устройство вновь готово к работе-.

Расположение выступа 4 посредине пуансона 3 обеспечивает одинаковую прочность и герметичность сварных швов отделяемых частей трубки 2. При необходимости получения более прочного и герметичного шва одной из частей выступ 4 смещают в сторону отделяемой части с меньшей требовательностью к прочности и герметичности сварного шва.

Предлагаемое устройство позволяет с меньшими усилиями, что немаловажно при использовании устройства в ручном переносном инструменте, получить более качественную сварку трубки. Вьшолнение пуансона и матрицы прямоугольной формы позволяет более простым способами получить эти детали и производить переточку в процессе эксплуатации вследствие интенсивного износа рабочих поверхностей этих деталей, возникающих при больших удельных давлениях, необходимых для холодной сварки меди (примерно 200 кг/мм ) ,

Выполнение замкнутой схемы холодной сварки в поперечном сечении трубки позволяет вытеснить оксидную пленку из зоны сварки и сварку произвести на хорошо очищенных вновь образованных поверхностях. При этом, чем меньше поперечное сечение сварного шва, тем больший объем металла выте- снится из зоны сварки, соответственно большая глубина зоны сварки будет очищена от загрязнений и окисных пленок, которые невозможно удалить никакими очистньгми операциями. Можно считать, что надежность сварного шва обратно пропорциональна площади его поперечного сечения в зоне сварки.

Операцию разрезки в описываемом устройстве выполняет выступ, расположенный на рабочей части пуансона поперек направления оси откачной трубки, который выполняет свою роль в конце сжатия стенок трубки до необходимой степени деформации. Совмещение операции деформирования и откусывания не нарушает микроструктуру сварного шва и тем самым обеспечивает надежную герметичность.

При использовании способа для герметизации приборов обеспечивается, анулирование дополнительных приемно- сдаточных и климатических испытаний.

313

необходимых при потере прибором герметичности, аннулирование повторной герметизации прибора по той же причине, сокращение цикла изготовления прибора, увеличение надежности прибора в процессе эксплуатации, а также уменьшение усилий, необходимых для операции сварки откачной трубки при том же усилии, увеличение длины сварного шва вдоль оси трубки и экономия электроэнергии, необходимой для дополнительных климатических испытаний в камере тепла и холода и при вакуумировании прибора.

Формула изобретения

Способ холодной сварки трубок, при котором трубку помещают в зев матрицы, а сварку осуществляют, воз14

действуя на трубку пуансоном с рабочей частью, соответствующей по форме и размерам зеву матрицы, отличающийся тем, что, с целью повышения качества соединения за счет уменьшения площади поперечного сечения зоны сварки в процессе деформации и ограничения величины деформации, снижения сварочных усилий и по- вьщ1ения производительности процесса, матрицу выполняют с прямоугольным поперечным сечением зева, ширина ко- торого кавна диаметру трубки, одновременно со сваркой производят разрезку трубки на части поперек ее продольной оси посредством выступа, выполненного на торце пуансона, высота которого составляет 0,2- 0,3 удвоенной толщины стенки трубки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для холодной сварки трубок | 1977 |

|

SU640828A1 |

| Способ герметизации трубок (штенгелей) холодной сваркой | 1990 |

|

SU1834769A3 |

| УСТРОЙСТВО ДЛЯ ХОЛОДНОЙ СВАРКИ ДАВЛЕНИЕМ | 2005 |

|

RU2305617C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОГО ЗАВАРИВАНИЯ ОТКАЧНОГО ОТВЕРСТИЯ В СТЕНКЕ ВАКУУМИРУЕМОЙ ЕМКОСТИ | 2003 |

|

RU2233213C1 |

| Термоэлектрическая батарея. | 2019 |

|

RU2736734C1 |

| Способ герметизации металлических вакуумируемых сосудов | 1987 |

|

SU1449194A1 |

| Способ герметизации микрокорпусов | 2018 |

|

RU2677250C1 |

| Устройство для холодной сварки металлов внахлестку | 1979 |

|

SU1232434A1 |

| ГЕРМЕТИЧНЫЙ КОРПУС ВЫСОКОВАКУУМНОГО ПРЕЦИЗИОННОГО ПРИБОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2356126C1 |

| Способ холодной сварки металлов внахлестку | 1981 |

|

SU984768A2 |

Изобретение относится к сварке, а именно к способам холодной сварки, и может быть применено, например, в приборостроении при герметизации приборов, имеющих откачные трубки для вакуумирования или заполнения внутренних полостей приборов, а также в других областях техники. Целью изобретения является повышение качества соединения за счет уменьшения площади поперечного сечения зоны сварки в процессе деформации и ограничения величины деформации, снижение свароч- Ник усилий и повьш1ение производительности процесса. Трубка 2 помещается в зев матрицы 1. Рабочая часть пуан- сона 3 под действием давления сводит стенки трубки 2 в одну линию, запирая при этом зев матрицы 1 и препятствуя пластической деформации стенок трубки 2 в любом направлении, кроме как вдоль ее оси. Под действием давления происходит также вытеснение окисной пленки из зоны сварки и образуется сварное соединение. По достижении требуемой степени деформации выступ 4 на пуансоне 3 разрезает сваренную трубку без нарушения герметичности разъединяемых частей. 2 ил. с О)

Редактор А.Гулько

Составитель Э.Ветрова

Техред Н.Глущенко Корректор С.Черни

Заказ 1851/12Тираж 976Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. Д/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

фиг2

| Балицкий А.П | |||

| Технология изготовления вакуумной аппаратуры | |||

| М, - Л.: Энергия, 1966, с.169-170 | |||

| Устройство для холодной сварки трубок | 1977 |

|

SU640828A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-05-15—Публикация

1985-04-24—Подача