2.Устройство по п.I, о т л и- чающееся тем, что стенки ребер выполнены наклонными к осно ванию ребер.

3.Устройство по пп. 1 и 2,о т- лич ающее ся тем, что ребра расположены под углом к большей ступени рабочего выступа.

А. Устройство по пп. 1-3, о т - л и чающееся тем, что ребра рабочего выступа верхнего пуансона

Изобретение относится к области сварки, а именно к оборудованию для холодной сварки.

Известно устройство для холодной сварки металлов давлением внахлест- ку, состоящее из верхнего и нижнего пуансонов, с деформирухяцими выступами , высота которых обычно равна разности между начальной толщиной соединяе в пс участков деталей и их конечной толщиной после деформации р .

Однако такое устройство не позволяет получить достаточно прочный шов в изделии из-за того, что при больших степенях деформации, присущих рассматриваемому процессу, сварной шов соединяется с деталью тонкой перемычкой, по которой и разрушается изделие, работакнцее под нагрузкойi

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для холодной сварки металлов внахлестку, состоящее из верхнего и нижнего пуансонов со ступенчатыми рабочими выступами, меньшие из ступеней которых расположены со стороны свариваемых изделий 2 .

Однако известное устройство дает недостаточно прочный шов из-за слабого схватывания металла в зоне под меньшей стуйенью рабочего выступа ввиду снижения в процессе сварки в этой области гидростатического давления. В этом случае при разрушении 0ша детали, работающей под нагруз

32434

наклонены к большей ступени рабочего выступа в сторону, противоположную наклону ребер к большей ступени рабочего выступа нижнего пуансона.

5. Устройство по пп. 1-А, о .т- личающееся тем, что ребра рабочего выступа верхнего пуансона смещены на полшага относительно ребер рабочего выступа нижнего пуансона.

кой, вначале разъединяются периферийные поверхности схватывания, а затем с увеличением нагрузки разрушается перемычка шва по утоненной ее части.

Цель изобретения - повьш1ение прочности сварного шва путем интенсификации схватывания металла в периферийных участках шва.

Цель достигается тем, что в устройстве для холодной сварки метал- , лов внахлестку, состоящем из верхнего и нижнего пуансонов со ступени чатыми рабочими аыступами, меньшие из ступеней которых расположены со стороны свариваемых изделий, рабочие выступы каждого их пуансонов снабжены ребрами, расположенными на меньшей его ступени, высотой, не превы- шаияцей высоты большей ступени рабочего выступа.

Стенки ребер выполнены наклонными к основанию ребер.

Ребра расположены под углом к большей ступени рабочего выступа.

Ребра рабоч:егЬ выступа верхнего пуаисоиа наклонены к большей ступени рабочего выступа в сторону, противоположную наклону ребер к большей ступени рабочего выступа нижнего пуансона.

Ребра рабочего выступа верхнего пуансона смещены на полшага относительно ребер рабочего выступа нижнего пуансона.

В процессе деформирования соединяемых деталей пуансонами с ребрами

металл заполняет межреберное пространство рабочих выступов, образуя к бы сплошной выступ, которьй создает в зоне схватьшания поверхностей в периферийной части гава соответствую щее гидростатическое давление и рас текаемость этих поверхностей, что способствует прочному схватыванию свариваемых поверхностей в зоне перемычки, такому же, как и в зоне сварного шва. При этом образуется утолщенная ребристая перемычка. Проность шва в предлагаемом устройстве значительно вьше, чем прочность соединения деталей в известном.

Кроме того, для дополнительного повьппения гидростатического давления в зоне формирования ребер на металле и для облегчения разъема TiyaHCOHOB после сварки без искаже- ния формы изделия стенки ребер на рабочем выступе выполнены наклонными к основанию.

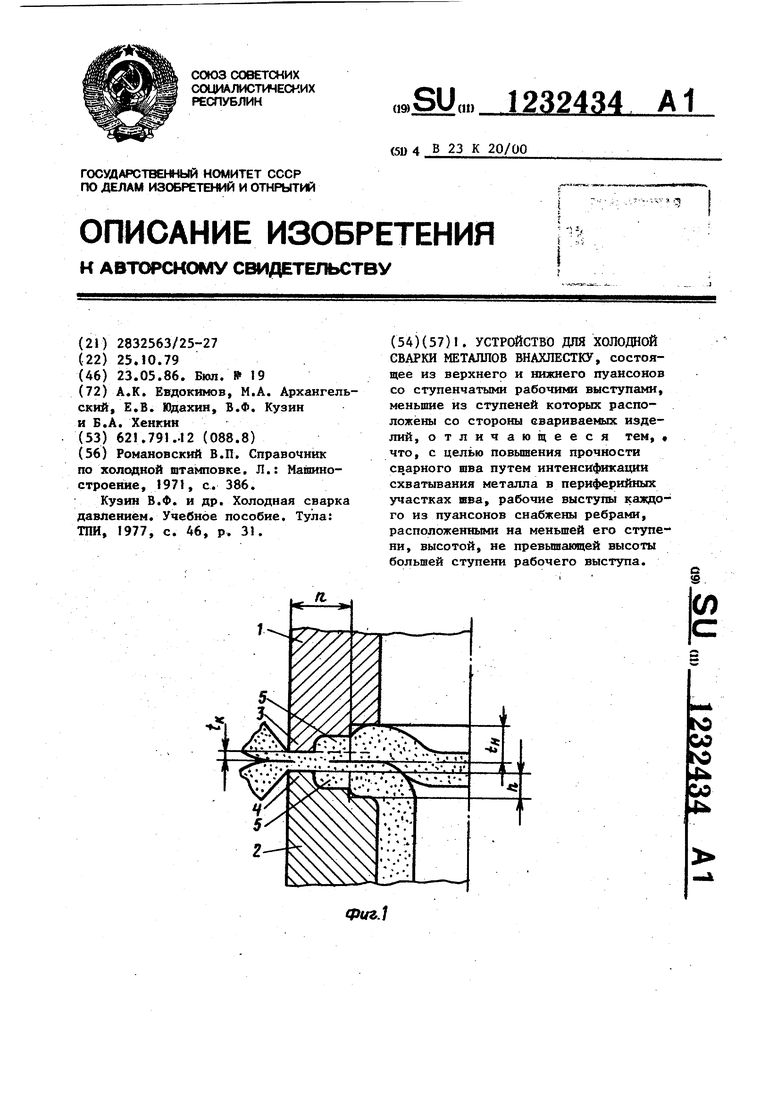

На фиг. 1 представлена схема деформирования фланцев цилиндрической капсулы и крьшки при сварке давлением внахлест инструментом, вьтол- ненным по предлагаемому изобретению; на фиг. 2 - верхний пуансон, поперечный разрез; на фиг. 3 - реб- ро рабочего выступа нижнего пуансона, разрез; на фиг. 4 и 5 - варианты расположения ребер по отношению к большей ступени рабочего выступа; на фиг. 6 - расположение де- формирующих ребер на пуансонах при двустороннем деформировании фланцев капсулы (противостоящих); на фиг.7- то же, смещенных на полшага К, где

2 к - шаг расположения ребер; на

фиг. 8 - капсула, сваренная кольцевым инструментом; на фиг. 9 - уголки, сваренные прямолинейными пуансонами или роликами; на фиг. 10 - уголок, приваренный к листу точечной сваркой стержневыми пуансонами с ребрами на периферии.

Устройство состоит из верхнего 1 и нижнего 2 пуансонов со ступенчаты- ми рабочими выступами 3 и 4, на меньших ступенях которых выполнены ребра 5 и 6, расположенные со стороны свариваемых изделий. При холодной сварке алюминиевых капсул с крьш1ка- ми оптимальная степень деформации, определяемая отношением половины толщины сварного гава (tK) к толщине

25

s 10 15

20

5

0

0 5

Си -и I

5

фланца t.. ( .-1 ), берется в

l-H

пределах 0,75-0,85. Высота рабочего выступа h определяется разностью толщин (t - tu), ширина рабочего выступа п (1,2 - I,5)h.

Высота ребра h- (0,3-0,8)h paS- на или меньше высоты большей ступени рабочего выступа, 1 - длина ребра.

Стенки ребра выполнены наклонными под углом л,-(1-5) для увеличения гидростатического давления на свариваемых поверхностях изделия под деформирующими ребрами и между ними, вызванного затрудненным заполнением межреберного пространства деформируемым металлом, а также для облегчения экстракции изделия из пуансонов. Наклон стенок выполнен таким образом, что меньшее основание пц обращено / к свариваемому металлу.

Расположение ребер 5 по отношению к большей ступени рабочего выступа 3 сварочного пуансона 1 показано с рабочего торца пуансона (фиг. 4 и 5). Наиболее оптимальный вариант расположения деформирукнцих ребер такой, когда расстояние S между ними равно ширине ребра т, которая равна толщине свариваемого фланца. Угол у - (1-3°). Это необходимо также для увеличения гидростатического давления в плоскостях схватывания металлов, создающегося за счет затруднительного выхода деформируемого металла из межреберного пространства, причем этот эффект увеличивается, если наклоны деформирующих ребер в верхнем и нижнем пуансонах вьтолнить в разные стороны относительно нормали к кромке большей ступени рабочего выступа 6 пуансона 1. Схватывание в межреберной зоне увеличивается за счет появления в плоскости сварки поперечных сдвигов свариваемого металла при его деформировании.

Деформирующие ребра на пуансонах можно изготовить различными способами. Наиболее удобный и произво- дительньй - электрофизический способ получения ребер за счет вьтолне- ния прорезей в сплошном инструменте. В этом случае к поверхностям ребер не предъявляют высоких требований по чистоте.

Сварка давлением предлагаемым устройством (фиг. 1) производится следую1Щ1м образом.

Сваривае в11е поверхности изделия перед соединением зачищаются и укла- дьшаются в рабочее пространство пуансонов 1 и 2. При сдавливании металл заполняет межреберное пространство в инструменте. Происходит схвя- тывание металла под деформирующими выступами 3 и 4 пуансонов в зоне под ребрами 5 и 6, при

этом формируется ребристая утолщенная перемычка. При разъеме инструмента сваренное изделие удаляется

из рабочего пространства.

Применение предлагаемого инструмента для сварки алюминиевых капсул 0 50 мм и толпц1ной фланца 0,8 мм позволяет повысить прочность капсулы по сварному шву в 1,6-1,8 раза при степени деформации В 0,8, ширине ребра и межреберного пространства, равными 0,8 мм, при высоте ребра 0,6 мм.

7

Фмг.З

Фмг.6

Фиг.7

Фиг.9

.8

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ХОЛОДНОЙ СВАРКИ ДАВЛЕНИЕМ | 2005 |

|

RU2305617C2 |

| Способ холодной сварки металлов внахлестку | 1979 |

|

SU812475A1 |

| Способ холодной сварки металлов внахлестку | 1981 |

|

SU984768A2 |

| Способ холодной сварки | 1980 |

|

SU1011353A1 |

| Способ холодной сварки капсул | 1987 |

|

SU1481010A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2008 |

|

RU2393946C2 |

| Способ холодной сварки трубок | 1985 |

|

SU1310151A1 |

| Способ холодной сварки металлов внахлестку | 1977 |

|

SU763052A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ БОЛЬШОГО ДИАМЕТРА С ДВУМЯ ПЛАСТИЧЕСКИ ДЕФОРМИРОВАННЫМИ СВАРНЫМИ ШВАМИ И ФИГУРНАЯ ОПРАВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2460601C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ЛОПАТКИ | 2008 |

|

RU2380209C1 |

Фиг. JO

Редактор Л. Гратилло

Составитель В. Влодавская Техред И.Попович

2729/15

Тираж 1001 ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор С, Черни

Подписное

| Романовский В.П | |||

| Справочник по холодной штамповке | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Счетная бухгалтерская линейка | 1922 |

|

SU386A1 |

| Кузин В.Ф | |||

| и др | |||

| Холодная сварка давлением | |||

| Учебное пособие | |||

| Тула: ТЛИ, 1977, с | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

Авторы

Даты

1986-05-23—Публикация

1979-10-25—Подача