(54) СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ

композиоди

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИНОВАЯ КОМПОЗИЦИЯ С ВЫСОКИМИ ДИНАМИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ | 1999 |

|

RU2166519C2 |

| МАСЛОСТОЙКАЯ РЕЗИНОВАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2356917C2 |

| КОМПОЗИЦИЯ НА ОСНОВЕ НАТУРАЛЬНОГО КАУЧУКА ДЛЯ ПИЩЕВОГО МАШИНОСТРОЕНИЯ | 2003 |

|

RU2247131C2 |

| Способ приготовления протекторной резиновой смеси | 1985 |

|

SU1375630A1 |

| Вулканизуемая резиновая смесь на основе ненасыщенного каучука | 1981 |

|

SU956508A1 |

| РЕЗИНОВАЯ СМЕСЬ (ВАРИАНТЫ) | 2002 |

|

RU2235105C2 |

| СОСТАВ РЕЗИНОВОЙ СМЕСИ НА ОСНОВЕ КОМБИНАЦИИ КАУЧУКОВ ОБЩЕГО НАЗНАЧЕНИЯ (ВАРИАНТЫ) | 2023 |

|

RU2809502C1 |

| ОЗОНОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ БОКОВИН РАДИАЛЬНЫХ ШИН | 2008 |

|

RU2365602C1 |

| Способ получения резиновой композиции на основе диеновых каучуков | 1982 |

|

SU1092160A1 |

| Способ получения наполненной резиновой смеси | 1979 |

|

SU883080A1 |

. 1Изобретение относится к резиновой промыш ленности, в частности, к способу яолучения резиново{; композиции. Известен способ получения резиновой композиции приготовлением сажекаучуковой ма- . точной смеси, разбавленйвем последней каучуком, введением целевых добавок и серуускори тельной вулканизую1цей грутшы Ц. При этом маточную смесь готовят на основе 15-30% каучука от его общего количества и целевые добавки вводят после разбавления маточной смеси. Резины из данной композиции обладают недостаточной динамической выносливостью. Цель изобретения - повышение динамической выносливости резин. Это достигается тем, что в способе получения резиновой композиции для приготовления маточной смеси используют 30-70% каучука от его общего веса и в процессе приготовления ее (маточной смеси) вводят целевые добавки, разбавление проводят в течение времени, обеспечивающего достижение максимальногЪ значения вязкости по Муни. . 2 Проведение процес ;а разбавления до разрушения микрогетерогекной двухфазной структурь смеси обеспечивает резинам высокую данамическую выносливость, так как мягкая бедная наполнителями фаза является эластичной прослойкой, воспринимающей и хорощо противостоящей действию.дииамичесжих нагрузок. Причем, введе1ше целевых добавок (в их числе и пров№остарителей) в жесткую фазу повышает ее динамическую устойчивость, а оптимальные показатели двухфазньис резин достагаются при ншшчш взаимопроникающей структуры типа сетка в сетке, что наблюдается при соотаощении фаз от 30 : 70 до 70 : 30. Принципиальное отличие предлагаемого способа приготовления резиновой ;меси от известного способа заключается в том, что процесс разбавления маточной смеси ограничивают экспериментально определенным минимальным временем, требуемым для формирования двухфазной структуры типа сйтка в сетке, одна фаза которой обогащена, а другая обеднена наполнителями, или иначе, требуемым для достижения максимальной вязкости по Муни.

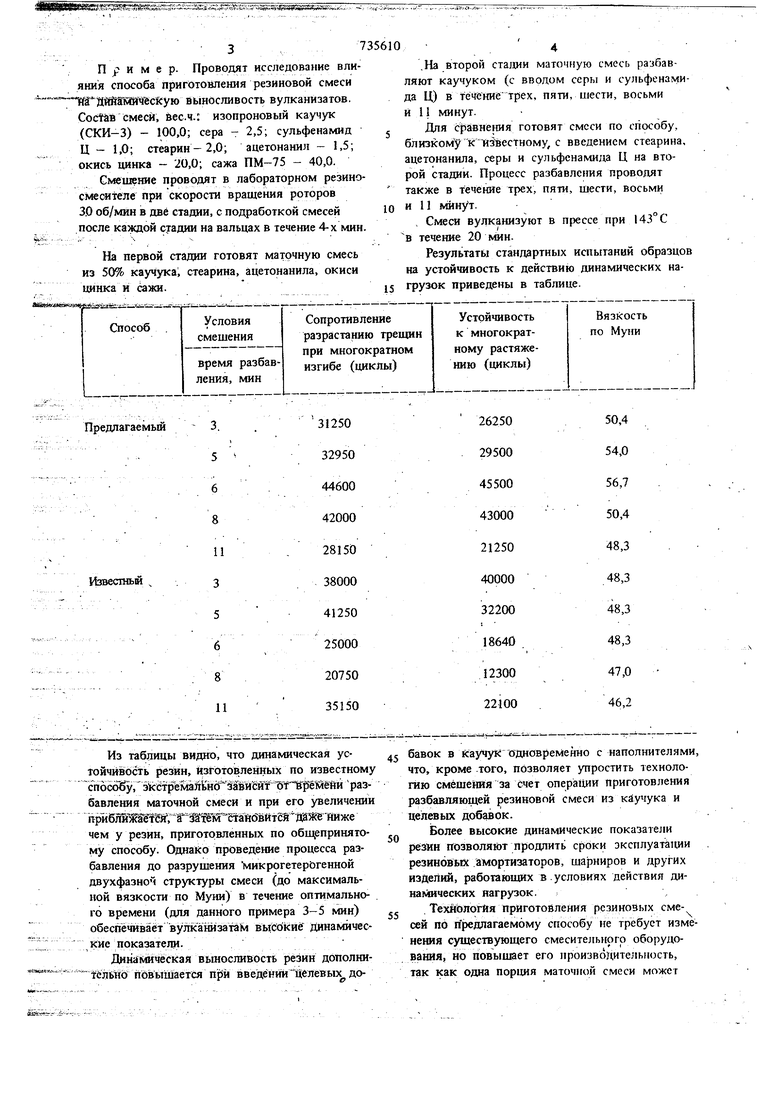

Пример. Проводят исследование влияния способа приготовления резиновой смеси ; Ш НЙйГ1«й скую выносливость вулканизатов. Coc:taB смеси, бес.ч.: изопроновый каучук (СКИ-3) - 100.0; сера - 2,5; сульфенамид Ц - 1,0; стеарин-2,0; ацетонанил - 1,5; окись цинка - 20,0; сажа ПМ-75 - 40,0.

Смешегше проводят в лабораторном резиносмесителе при скорости вращения роторов 30 об/мин в две стадии, с подработкой смесей после каждой стадии на вальцах в течение 4-х мин.

На первой стадии готовят маточную смесь из 50% каучука; стеарина, ацетонанила, окиси цинка и сажи.

Из таблицы видно, что динамическая устойчивость резин, изготовленных по известному (й6сю8уГ экЙр|ЬшйКнд ЗШиШ Ш ЖреШйй разбавления маточной смеси и при его увеличении npH6MMtrffC Г ШШ ШМвйтсЖ ДЭ Я чем у резин, приготовленных по общепринятому способу. Однако проведение процесса разбавления до разрушения микрогетерЬгенной двухфазной структуры смеси (до максимальной вязкости по Муни) в течение оптимального времени (для данного примера 3-5 мин) обеспечивает вУлкаШзатам вьгсс(киё динамические показатели.

Динамическая выносливость резин дополнительно повышается при введении целеных до.На второй стадии маточную смесь разбавляют каучуком (с вводом серы и сульфенамида Ц) в течениетрех, пяти, шести, восьми И 11 минут.

Для сравне1ШЯ готовят смеси по способу, близком У к известному, с введением стеарина, ацетонанила, серы и сульфенамида Ц на второй стадии. Процесс разбавления проводят также в течение трех, пяти, шести, восьми и 11 минут.

, Смеси вулканизуют в прессе при 143° С в течение 20 мин.

Результаты стандартных испытаний образцо на устойчивость к действию динамических нагрузок приведены в таблице.

бавок в каучук одновременно с наполнителями, что, кроме .того, позволяет упростить технологию смешения за операции приготовления разбавляющей резиновой смеси из кйучука и целевых добавок.

Более высокие динамические показатели резин позволяют продлить сроки эксплуатации резиновьк ;амортизаторов, шарниров и других изделий, работаюшИх в.условиях действия динамических нагрузок.,

ТехнЬлоГйя приготовления резиноЗых смесей п6 предлагаемому способу не требует изменения существуюшего смесительного оборудования, но повышает его производительность, так как одна порция маточной смеси может

служить основой для изготовления нескольких порций резиновьгх смесей.

/ Формула изобретения

Способ получения резиновой композиции приготовлением сажекаучуковой маточной смеси, разбавлением последней каучуком, введением целевых добавок и серуускорительной вул- канизующей группы, отличающийся тем, что, с целью повышения динамической выносливости резин из данной композиции, для приготовления маточной смеси используют 30-70% каучука от его общего веса и в процессе приготовления ее вводят целевые добавки, разбавление проводят в течение времени, обеспечивающего достижение максимального значения вязкости по Муни.

Источники информации принятые во BHHMaiffle при экспертизе 1. Патент Японии N 9092, кл. С 08 L 9/00, опублик. 1974 (прототип).

Авторы

Даты

1980-05-25—Публикация

1976-08-01—Подача