11

Изобретение относится к способу прессования изделий, например токо- |Проводящих жил кабелей из алюминия или его сплавов, и может быть использовано в кабельной промьшленности,

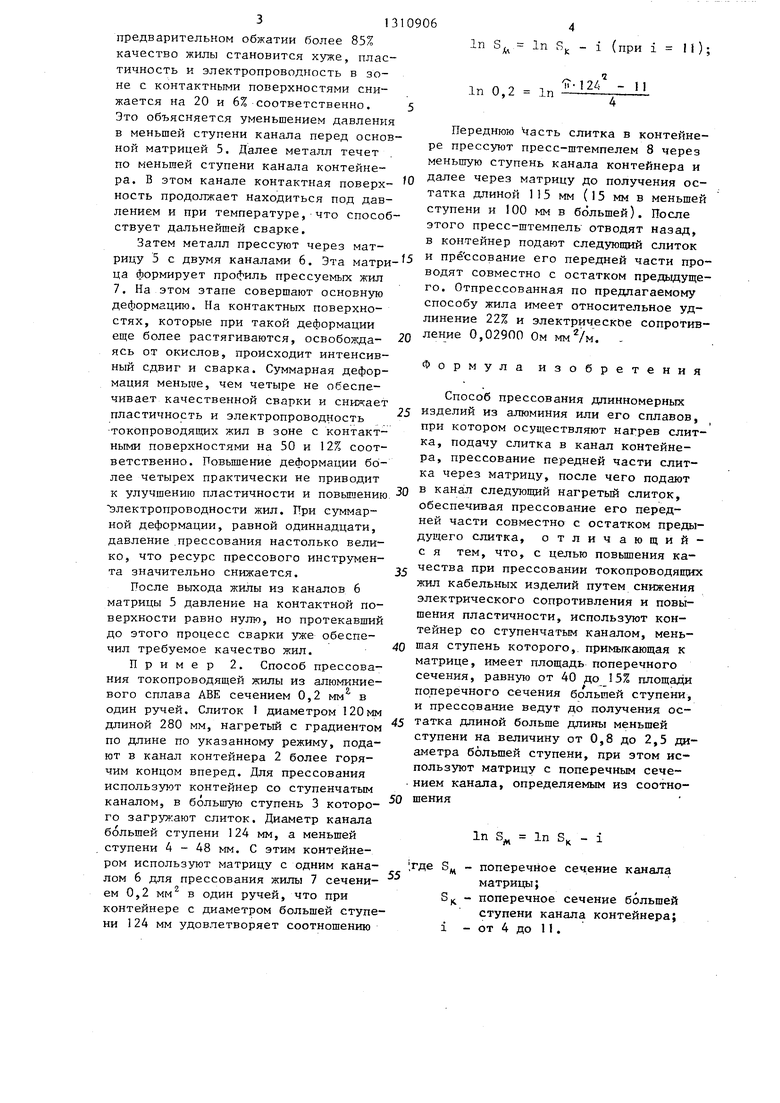

Целью изобретения является повышение качества при прессовании токо- проводящих жил 5$:абельных изделий путем снижения электрического сопротивления и повыше ния пластичности. На чертеже показан пресс для прессования токопроводяп1;их жил кабе: ля.

Пример 1. Способ прессования токопроводящей жилы кабеля из алюминия. Слиток 1 диаметром 175 мм, длиной 438 мм из алюминия марки А5Е нагревают с температурным градиентом по длине; с одного конца до 480°С, с другого - до 400 С, Затем слиток подают в канал контейнера 2 более горячим концом вперед. Для прессования используют контейнер со ступенчатым каналом, в большую ступень 3 которого загружают слиток. Диаметр канала большей ступени 180 мм, а меньшей ступени 4,.примыкающей к матрице 5-110 мм, таким образом, площадь поперечного сечения меньшей ступени составляет 37% от площади поперечного сечения большей ступени, что обеспечивает обжатие металла на 63%.

С этим контейнером используют матрицу с двумя каналами 6 для прессования секторных жил 7 сечением по 240 мм в два . Суммарное сечение каналов матрицы 480 мм , что при контейнере с диаметром большей ступени, равным 180 мм, удовлетворяет соотношению

In 2Б In S - 1,

где Зд, - поперечное сечение канала

матрицы; Зц - поперечное сечение большей

ступени канала контейнера; 1 - интегральный показатель

деформации (1 4).

In 2 240 In

- 180

Переднюю часть слитка в контейнере прессуют пресс-штемпелем 8 через меньшую ступень канала контейнера и далее через матрицу до получения ос5

09062

татка 9 длиной 165 мм (20 мм в меньшей ступени и 145 мм в большей). Необходимую длину остатка обеспечивают остановкой пресс-штемпеля от

конечного выключателя, который устанавливают в нужном месте по ходу пресс-штемпеля. После остановки пресс-штемпель отводят назад, в контейнер подают следующий слиток и

0 прессование его передней части проводят совместно с остатком предьщу- щего.

Остаток 9 начинает контактировать с последующим слитком 1 после подачи

5 последнего в канал контейнера. Чем больше длина остатка перед меньшей ступенью канала, тем раньше образуется контактная поверхность 9 остатка и последующего слитка и тем силь0 нее она вытянется в обжимающей части пластической зоны перед входом в меньшую ступень. При таком растяжении контактной поверхности окисная пленка на ней разрушается и в контакт вступают неокисленные поверхности, что способствует сварке остатка и слитка. Положительное влияние толщины остатка на качество сварки, а значит и на относительное удлинение

и электропроводность, начинает проявляться от величины, равной 0,8 диаметра канала большей ступени контейнера, плюс длина меньшей ступени. При дальнейшем увеличении длины ос5 татка качество сварки не улучшается, а.при дл.ине остатка,равной 2,5 диаметров большей ступени плюс длина меньшей ступени,резко снижается ресурс прессового инструмента,

0 - ,

Растяжение контактной поверхности

(и сдвиговая деформация на ней) резко увеличивается при последующем продавливании металла через меньшую

,е ступень канала контейнера. На этой стадии металл подвергается предварительному обжатию по сечению на 63%. При этом окисная пленка на контактной поверхности еще более разрушается и в контакт входят новые неокисленные слои металла. Предварительное обжатие менее 60% снижает в зоне с контактнь1ми поверхностями пластичность и электропроводность

rf. прессованной жилы на 30 и 6% соответственно, а при более высоких обжатиях вплоть до обжатия 85% пластичность не увеличивается, электропроводность не понижается. При

0

31

предварительном обжатии более 85% качество жилы становится хуже, пластичность и электропроводность в зоне с контактными поверхностями снижается на 20 и 6% соответственно. Это объясняется уменьшением давления в меньшей ступени канала перед основной матрицей 5. Далее металл течет по меньшей ступени канала контейнера. В этом канале контактная поверх- ность продолжает находиться под давлением и при температуре, что способствует дальнейшей сварке.

Затем металл прессуют через матрицу 5 с двумя каналами 6. Эта матри ца формирует профиль прессуемых жил 7. На этом этапе совершают основную деформацию. На контактных поверхностях, которые при такой деформации еще более растягиваются, освобожда- ясь от окислов, происходит интенсивный сдвиг и сварка. Суммарная деформация меньше, чем четыре не обеспечивает качественной сварки и снижает пластичность и электропроводность токопроводящих жил в зоне с контактными поверхностями на 50 и 12% соответственно. Повышение деформации бо

Способ прессования длинномерных 25 изделий из алюминия или его сплаво при котором осуществляют нагрев сл ка, подачу слитка в канал контейне ра, прессование передней части сли ка через матрицу, после чего подаю

лее четырех практически не приводит

к улучшению пластичности и повьшению 30 канал следующий нагретый слиток,

электропроводности жил. При суммарной деформации, равной одиннадцати, давление ,прессования настолько велико, что ресурс прессового инструмента значительно снижается.-35

После выхода жилы из каналов 6 матрицы 5 давление на контактной поверхности равно нулю, но протекавший до этого процесс сварки уже обеспечил требуемое качество жил.

Пример 2. Способ прессова40

обеспечивая прессование его передней части совместно с остатком пре дущего слитка, отличающи с я тем, что, с целью повьш1ения к чества при прессовании токопроводя жил кабельных изделий путем снижен электрического сопротивления и пов шения пластичности, используют кон тейнер со ступенчатым каналом, мен шая ступень которого,, примыкающая матрице, имеет площадь поперечного

сечения, равную от 40 до 15% площад поперечного сечения бо льшей ступен и прессование ведут до получения ос татка длиной больше длины меньшей ступени на величину от 0,8 до 2,5 д аметра большей ступени, при этом ис пользуют матрицу с поперечным сечением канала, определяемым из соотно шения

ния токопроводящей жилы из алюминиевого сплава ABE сечением 0,2 мм в один ручей. Слиток 1 диаметром 120ъвл длиной 280 мм, нагретьй с градиентом по длине по указанному режиму, подают в канал контейнера 2 более горячим концом вперед. Для прессования используют контейнер со ступенчатым каналом, в большую ступень 3 которого загружают слиток. Диаметр канала большей ступени 124 мм, а меньшей ступени 4-48 мм. С этим контейнером используют матрицу с одним каналом 6 для прессования жилы 7 сечением 0,2 мм в один ручей, что при контейнере с диаметром большей ступени 124 мм удовлетворяет соотношению

SM i

n S,

- 1

при 1

li);

In 0,2 In

IT. 1 24 n

Переднюю часть слитка в контейнере прессуют пресс-штемпелем 8 через меньшую ступень канала контейнера и далее через матрицу до получения остатка длиной 115 мм (15 мм в меньшей ступени и 100 мм в большей). После этого пресс-штемпель отводят назад, в контейнер подают следующий слиток и прё ссование его передней части проводят совместно с остатком предыдущего. Отпрессованная по предлагаемому способу жила имеет относительное удлинение 22% и электрическое сопротивление 0,02900 Ом мм%. Формула изобретения

Способ прессования длинномерных изделий из алюминия или его сплавов, при котором осуществляют нагрев слитка, подачу слитка в канал контейнера, прессование передней части слитка через матрицу, после чего подают

канал следующий нагретый слиток,

обеспечивая прессование его передней части совместно с остатком предыдущего слитка, отличающий- с я тем, что, с целью повьш1ения качества при прессовании токопроводящих жил кабельных изделий путем снижения электрического сопротивления и повышения пластичности, используют контейнер со ступенчатым каналом, меньшая ступень которого,, примыкающая к матрице, имеет площадь поперечного

сечения, равную от 40 до 15% площади поперечного сечения бо льшей ступени, и прессование ведут до получения остатка длиной больше длины меньшей ступени на величину от 0,8 до 2,5 диаметра большей ступени, при этом используют матрицу с поперечным сечением канала, определяемым из соотношения

In 5 In S

S - поперечное сечение канала

матрицы; S - поперечное сечение большей

ступени канала контейнера; i - от 4 до 11.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ИЗ ЖИДКОГО МЕТАЛЛА ИЗДЕЛИЙ НЕОГРАНИЧЕННОЙ ДЛИНЫ | 2005 |

|

RU2278764C1 |

| СПОСОБ ГОРЯЧЕГО ЭКСТРУДИРОВАНИЯ МЕТАЛЛА С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ И ГИДРАВЛИЧЕСКИЙ ЭКСТРУЗИОННЫЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2105621C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ МЕДНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ | 2024 |

|

RU2830626C1 |

| ВЕРТИКАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРОИЗВОДСТВА СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2007 |

|

RU2349457C1 |

| УСТРОЙСТВО ДЛЯ ОБРАТНОГО ПРЕССОВАНИЯ ТОЛСТОСТЕННЫХ ТРУБ | 2002 |

|

RU2252093C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕПРЕССОВАННЫХ ТРУБ | 2004 |

|

RU2262403C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| Устройство для выдавливания длинномерных изделий | 1990 |

|

SU1814942A1 |

| Высокопрочный провод и способ его изготовления | 2016 |

|

RU2666752C1 |

| Способ прессования профильной заготовки и инструмент для его осуществления | 1989 |

|

SU1697918A1 |

Изобретение относится к электротехнике, в частности к кабельной технике. Пель изобретения - повьше- ние качества при прессовании токопроводящих жил кабельных изделий путем снижения электрического сопротивления и повьшения пластичности. При прессовании кабельных изделий нагретый слиток 1 подают в контейнер 2 со ступенчатым каналом.. Меньшая ступень 4 канала примыкает к матрице и имеет площадь поперечного сечения, равную 40-15% площади поперечного сечения большей ступени 3. Поперечное сечение канала 6 матрицы определяют из соотношения InS lnS,-i, где 8дд - поперечлое сечение канала матрицы, R, - поперечное сечение большей ступени канала контейнера, i - 4-11. Прессование ведут пресс-штемпелем 8 до получения остатка длиной больше длины меньшей ступени на ве- ,личину 0,8-2,5 диаметра большей ступени. После этого пресс-штемпель отводят назад, в контейнер подают сле- дуюш;ий слиток и прессование его передней части производят совместно с остатком предыдущего. 1 ил. i СЛ со

| Производство кабелей и проводов | |||

| Под ред | |||

| Н | |||

| И, Белоруссова и | |||

| И | |||

| Б | |||

| Пешкова, М.: Госэнергоиздат, 1981, с | |||

| Кровля из глиняных обожженных плит с арматурой из проволочной сетки | 1921 |

|

SU120A1 |

| Непрерывный метод прессования профилей, прутков, труб и проволочной заготовки из цветных металлов и сплавов | 1948 |

|

SU128436A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-05-15—Публикация

1983-11-23—Подача