ел

с

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| ИНСТРУМЕНТ для НЕПРЕРЫВНОГО ПРЕССОВАНИЯМЕТАЛЛОВ | 1965 |

|

SU171841A1 |

| Головка кабельного пресса | 1976 |

|

SU596316A1 |

| Способ работы инструмента для экструдирования заготовок | 1975 |

|

SU595032A1 |

| Инструментальный блок для прессования изделий | 1989 |

|

SU1803216A1 |

| ПРЕСС ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ МЕТОДОМ ПРЕССОВАНИЯ | 1973 |

|

SU394123A1 |

| Устройство для прессования изделий | 1989 |

|

SU1814941A1 |

| Способ изготовления изделий с законцовками | 1984 |

|

SU1245378A1 |

| Инструментальный узел для гидропрессования проволоки | 1988 |

|

SU1611485A1 |

| СПОСОБ ГОРЯЧЕГО ЭКСТРУДИРОВАНИЯ МЕТАЛЛА С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ И ГИДРАВЛИЧЕСКИЙ ЭКСТРУЗИОННЫЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2105621C1 |

Использование: в устройствах для выдавливания. Сущность изобретения: устройство содержит контейнер с каналом, который имеет две ступени и переходную поверхность между ними. Пресс-штемпель установлен в канале со стороны большей ступени. Матрица расположена со стороны меньшей степени. Устройство имеет гидросистему для перемещения пресс-штемпеля и механизм перемещения матрицы. Между переходной поверхностью и частью меньшей ступени выполнено сужение. Перед переходной поверхностью выполнены кольцевые канавки с определенными размерами. Механизм перемещения матрицы выполнен в виде гидроцилиндра и связан с гидросистемой через управляемый разгрузочный клапан, Заготовка помещается в канал контейнера и при движении пресс-штемпеля происходит выдавливание. 2 ил.

Изобретение касается обработки металлов давлением, в частности, устройств для производства алюминиевых жил и профилей бесконечной длины методом выдавливания и может быть использовано в металлургии, кабельной промышленности, промышленности строительных материалов для получения профилей, труб, электротехнических жил из алюминия и его сплавов.

Цель изобретения -улучшение качества получаемых изделий и устойчивости протекания процесса.

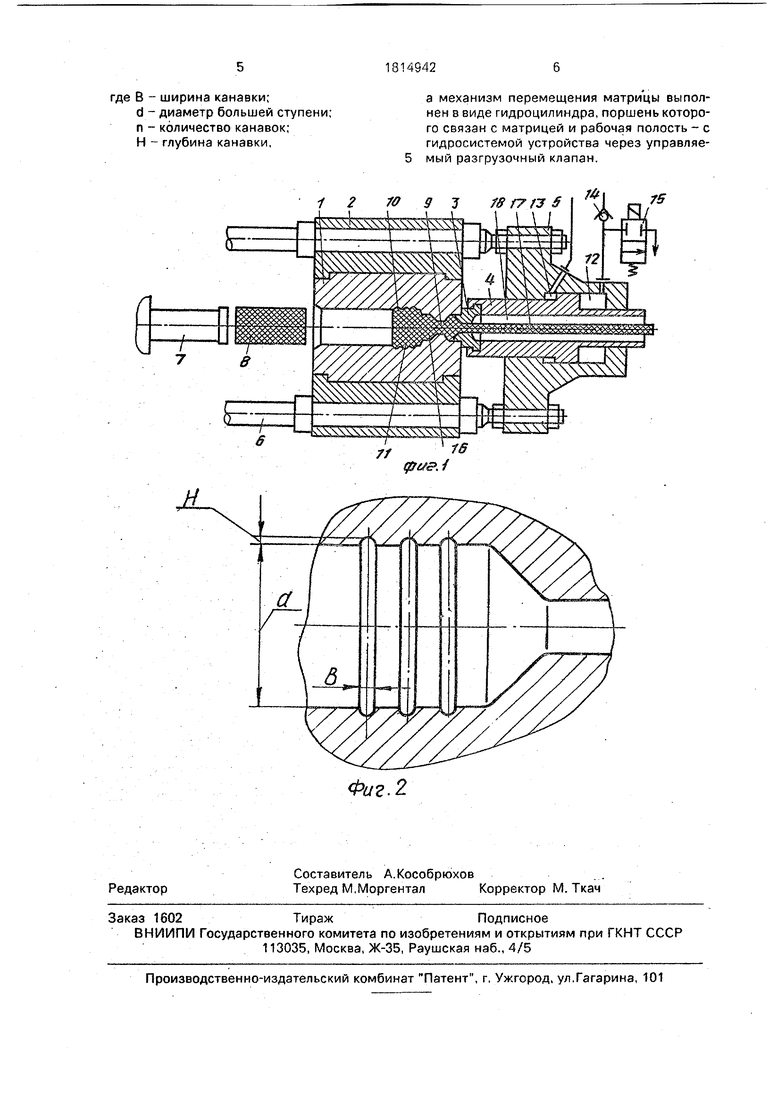

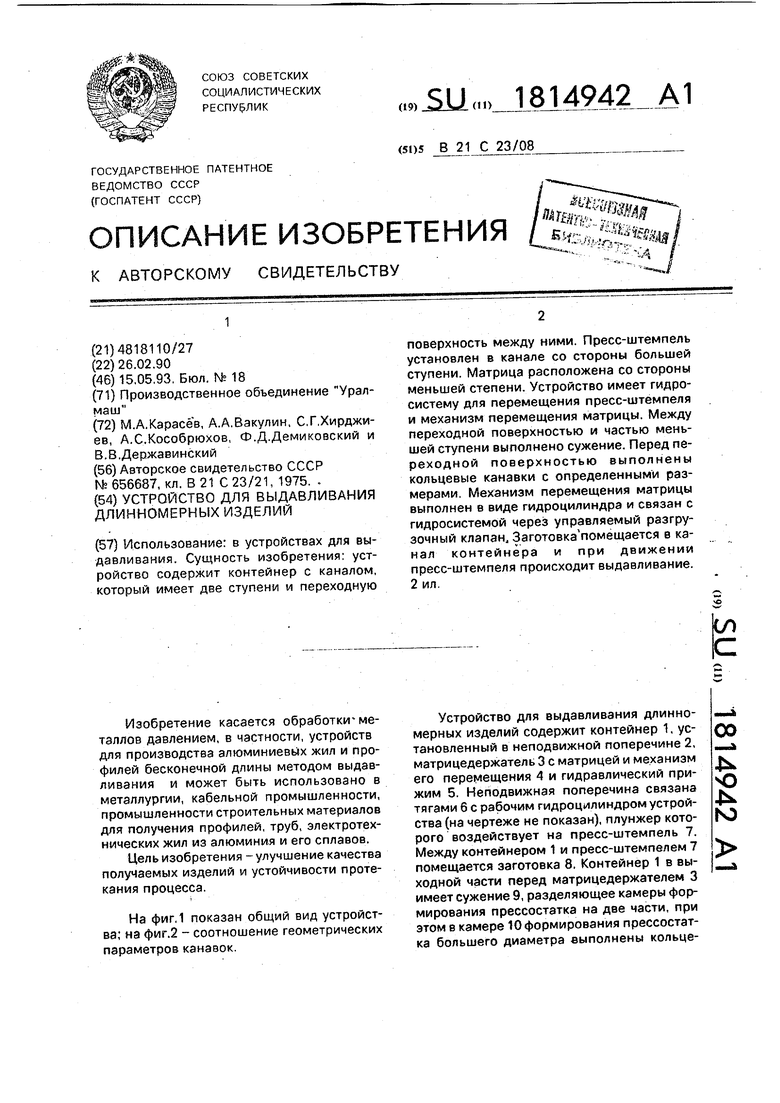

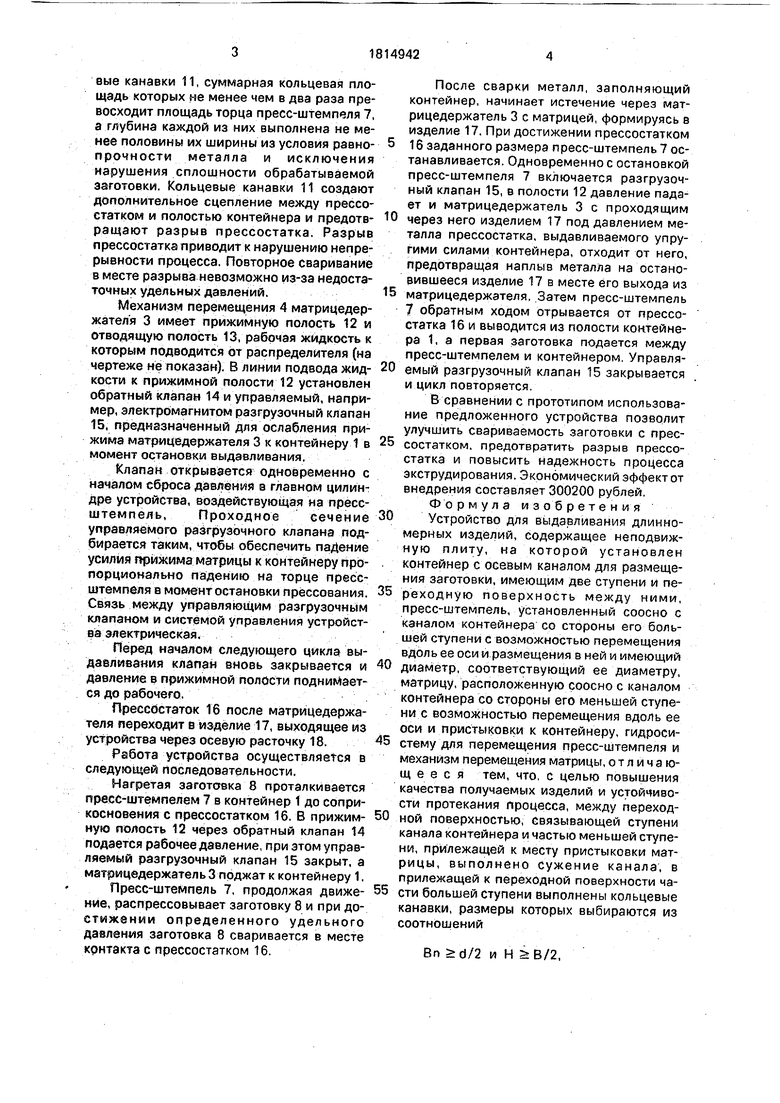

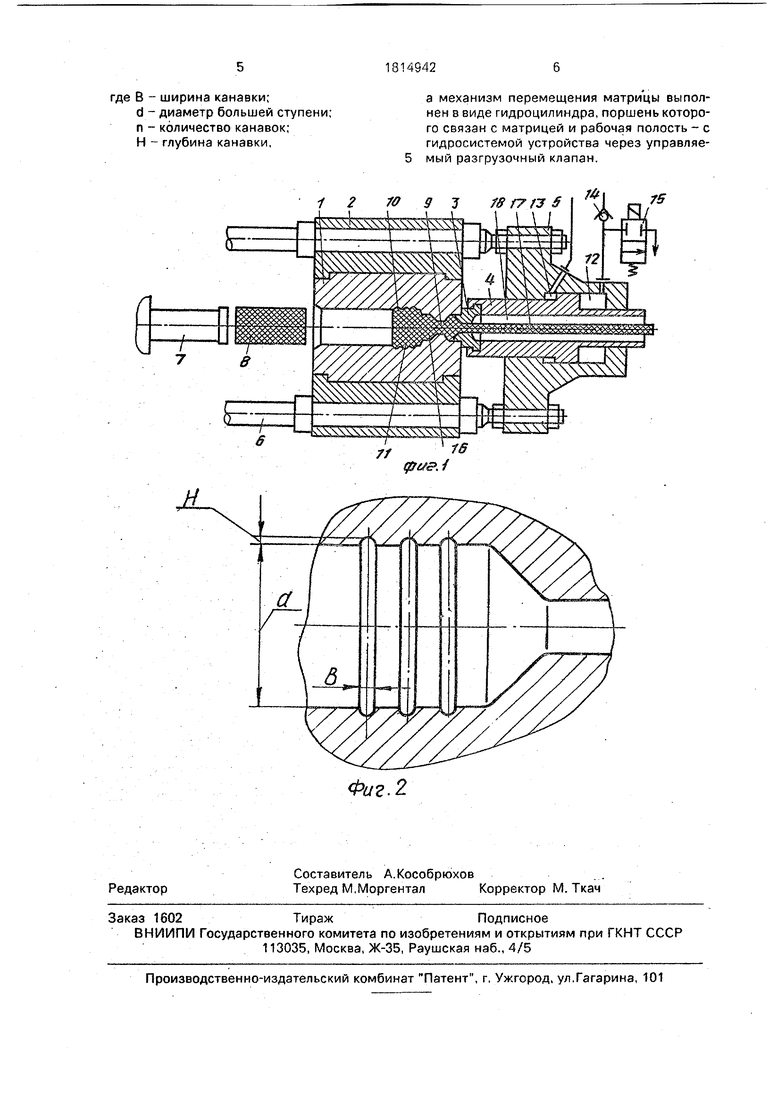

На фиг,1 показан общий вид устройства; на фиг.2 - соотношение геометрических параметров канавок.

Устройство для выдавливания длинномерных изделий содержит контейнер 1, установленный в неподвижной поперечине 2, матрицедержатель 3 с матрицей и механизм его перемещения 4 и гидравлический прижим 5. Неподвижная поперечина связана тягами 6 с рабочим гидроцилиндром устройства (на чертеже не показан), плунжер которого воздействует на пресс-штемпель 7. Между контейнером 1 и пресс-штемпелем 7 помещается заготовка 8, Контейнер 1 в выходной части перед матрицедержателем 3 имеет сужение 9, разделяющее камеры формирования прессостатка на две части, при этом в камере 10 формирования прессостатка большего диаметра выполнены кольцесо

д

4 О 4 N3

вые канавки 11, суммарная кольцевая площадь которых не менее чем в два раза превосходит площадь торца пресс-штемпеля 7, а глубина каждой из них выполнена не менее половины их ширины из условия равно- прочности металла и исключения нарушения сплошности обрабатываемой заготовки. Кольцевые канавки 11 создают дополнительное сцепление между прессостатком и полостью контейнера и предотвращают разрыв прессостатка. Разрыв прессостатка приводит к нарушению непрерывности процесса. Повторное сваривание в месте разрыва невозможно из-за недостаточных удельных давлений.

Механизм перемещения 4 матрицедер- жател я 3 имеет прижимную полость 12 и отводящую полость 13, рабочая жидкость к которым подводится от распределителя (на чертеже не показан). В линии подвода жидкости к прижимной полости 12 установлен обратный клапан 14 и управляемый, например, электромагнитом разгрузочный клапан 15, предназначенный для ослабления прижима матрицедержателя 3 к контейнеру 1 в момент остановки выдавливания.

Клапан открывается одновременно с началом сброса давления а главном цилиндре устройства, воздействующая на пресс- штемпеяь, Проходное сечение управляемого разгрузочного клапана подбирается таким, чтобы обеспечить падение усилия прижима матрицы к контейнеру пропорционально падению на торце пресс- штемпеля в момент остановки прессования. Связь между управляющим разгрузочным клапаном и системой управления устройства электрическая.

Перед началом следующего цикла выдавливания клапан вновь закрывается и давление в прижимной полости поднимается до рабочего.

Лрессостаток 16 после матрицедержателя переходит в изделие 17, выходящее из устройства через осевую расточку 18.

Работа устройства осуществляется в следующей последовательности.

Нагретая заготовка 8 проталкивается пресс-штемпелем 7 в контейнер 1 до соприкосновения с прессостатком 16. В прижимную полость 12 через обратный клапан 14 подается рабочее давление, при этом управляемый разгрузочный клапан 15 закрыт, а матрицедержательЗ поджат к контейнеру 1.

Пресс-штемпель 7, продолжая движение, распрессовывает заготовку 8 и при достижении определенного удельного давления заготовка 8 сваривается в месте крнтакта с прессостатком 16.

После сварки металл, заполняющий контейнер, начинает истечение через мат- рицедержатель 3 с матрицей, формируясь в изделие 17. При достижении прессостатком

16 заданного размера пресс-штемпель 7 останавливается. Одновременное остановкой пресс-штемпеля 7 включается разгрузочный клапан 15, в полости 12 давление падает и матрицедержатель 3 с проходящим

через него изделием 17 под давлением металла прессостатка. выдавливаемого упругими силами контейнера, отходит от него, предотвращая наплыв металла на остановившееся изделие 17 в месте его выхода из

матрицедержэтеля, Затем пресс-штемпель 7 обратным ходом отрывается от прессостатка 16 и выводится из полости контейнера 1, а первая заготовка подается между пресс-штемпелем и контейнером. Управляемый разгрузочный клапан 15 закрывается и цикл повторяется.

В сравнении с прототипом использование предложенного устройства позволит улучшить свариваемость заготовки с прессостатком, предотвратить разрыв прессостатка и повысить надежность процесса экструдирования. Экономический эффект от внедрения составляет 300200 рублей. Формула изобретения

Устройство для выдавливания длинномерных изделий, содержащее неподвижную плиту, на которой установлен контейнер с осевым каналом для размещения заготовки, имеющим две ступени и переходную поверхность между ними, пресс-штемпель, установленный соосно с каналом контейнера со стороны его большей ступени с возможностью перемещения вдоль ее оси и размещения в ней и имеющий

диаметр, соответствующий ее диаметру, матрицу, расположенную соосно с каналом контейнера со стороны его меньшей ступени с возможностью перемещения вдоль ее оси и пристыковки к контейнеру, гидросистему для перемещения пресс-штемпеля и механизм перемещения матрицы, отличающееся тем, что, с целью повышения качества получаемых изделий и устойчивости протекания процесса, между переходной поверхностью, связывающей ступени канала контейнера и частью меньшей ступени, прилежащей к месту пристыковки матрицы, выполнено сужение канала, в прилежащей к переходной поверхности части большей ступени выполнены кольцевые канавки, размеры которых выбираются из соотношений

Bn d/2 и Н SB/2,

где В - ширина канавки;

d - диаметр большей ступени; п - количество канавок; Н - глубина канавки,

а механизм перемещения матрицы выполнен в виде гидроцилиндра, поршень которого связан с матрицей и рабочая полость - с гидросистемой устройства через управляе- мый разгрузочный клапан.

| Устройство для полунепрерывного экструдирования | 1975 |

|

SU656687A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| . | |||

Авторы

Даты

1993-05-15—Публикация

1990-02-26—Подача