Изобретение относится к технологическому оборудованию для изготовления катушек электрических машин и может быть использовано в электротехнической промышленности.

Целью изобретения является улучшение качества за счет уменьшения деформации витков в местах гиба и повышение производительности.

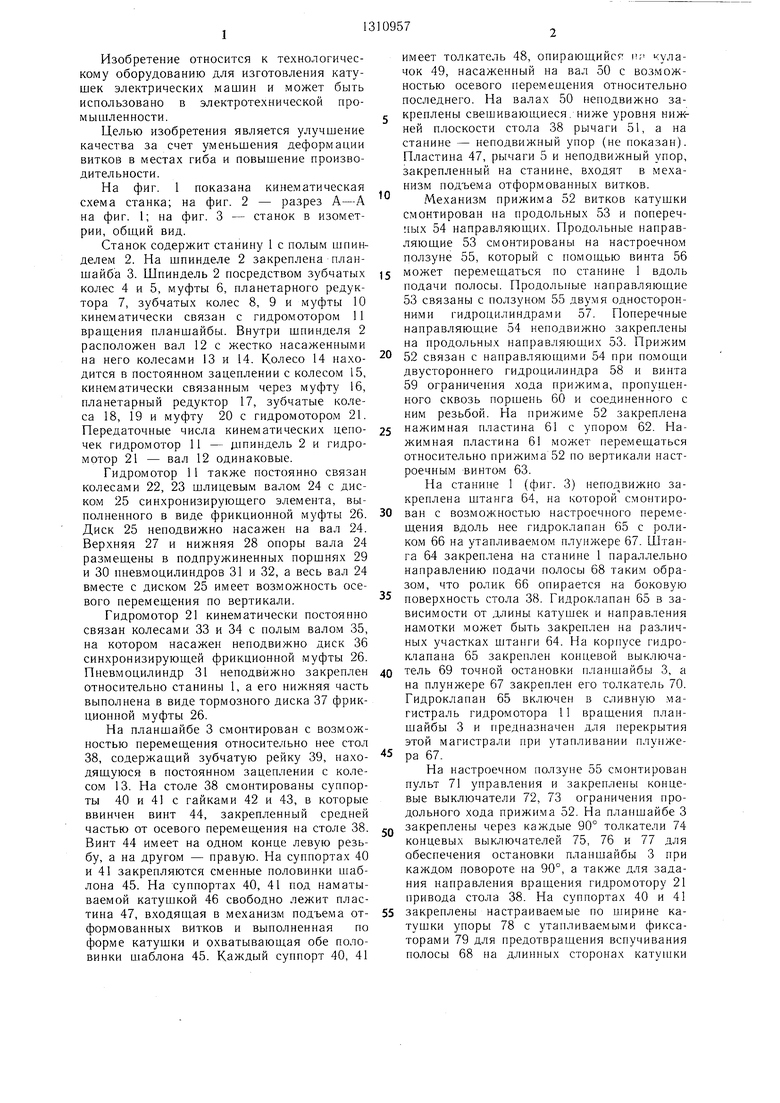

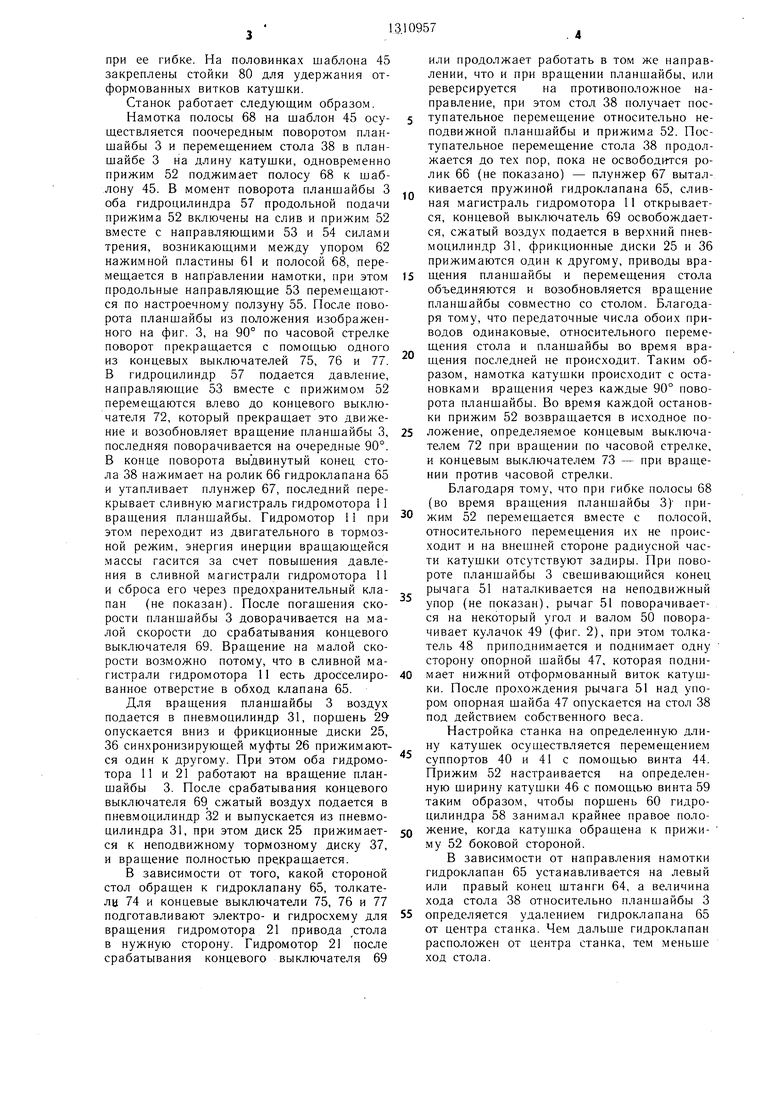

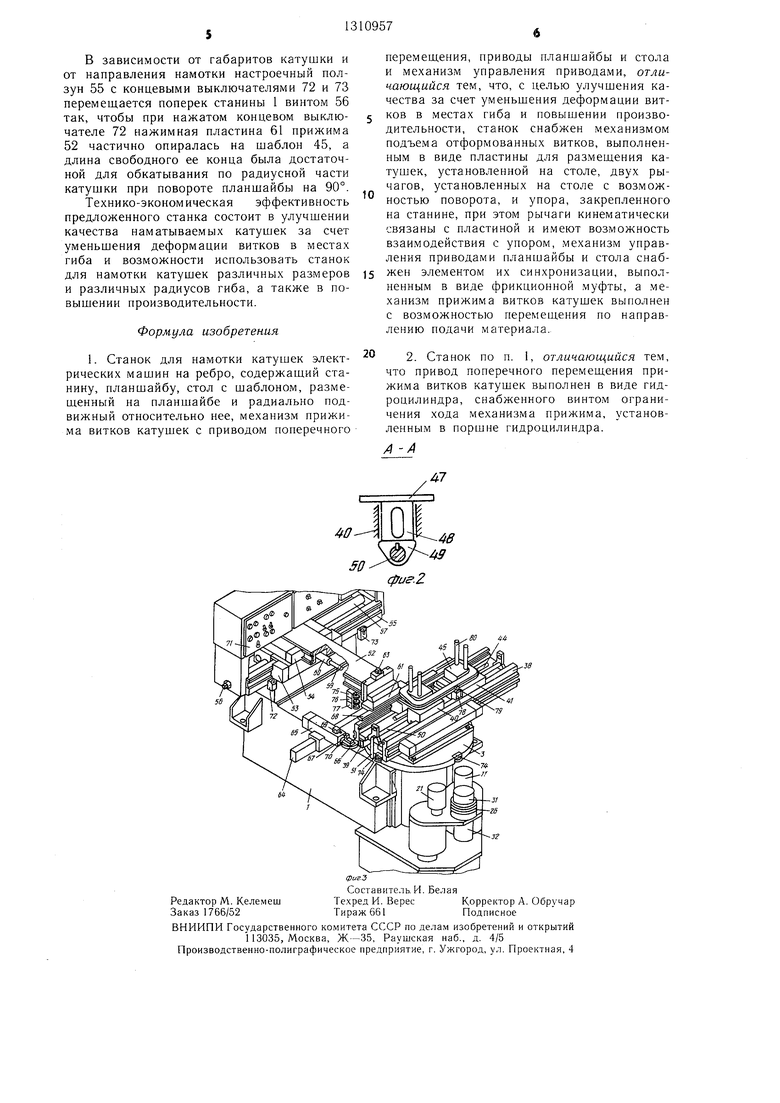

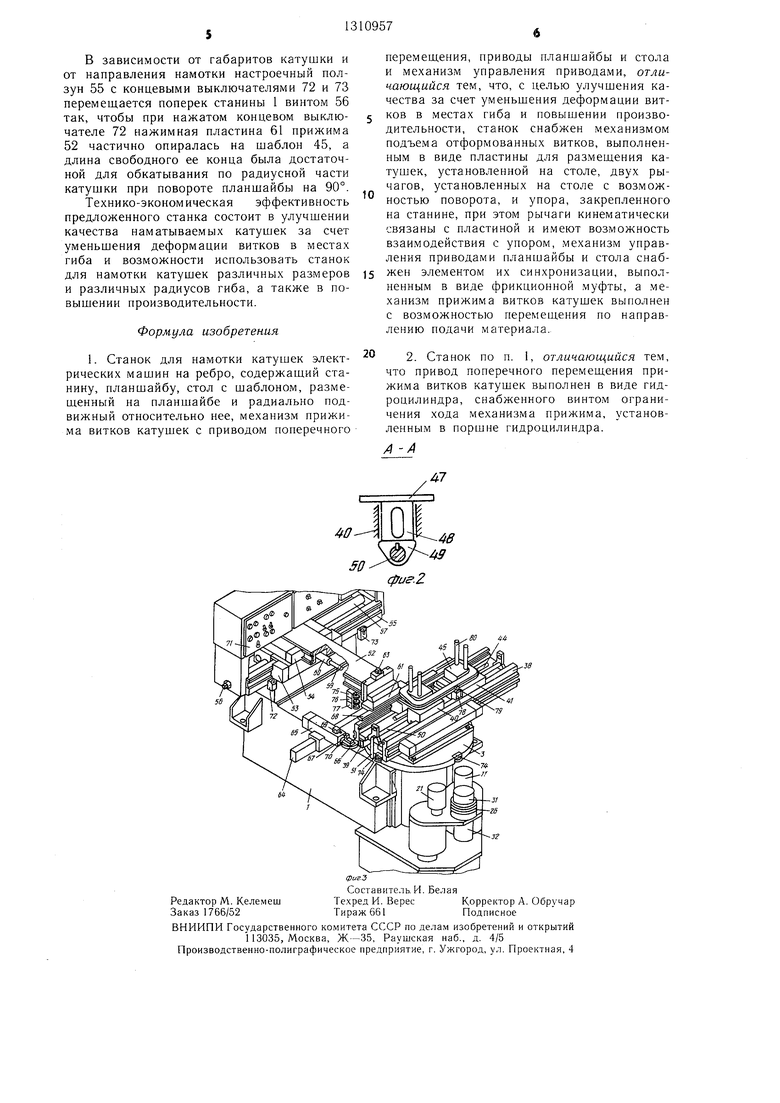

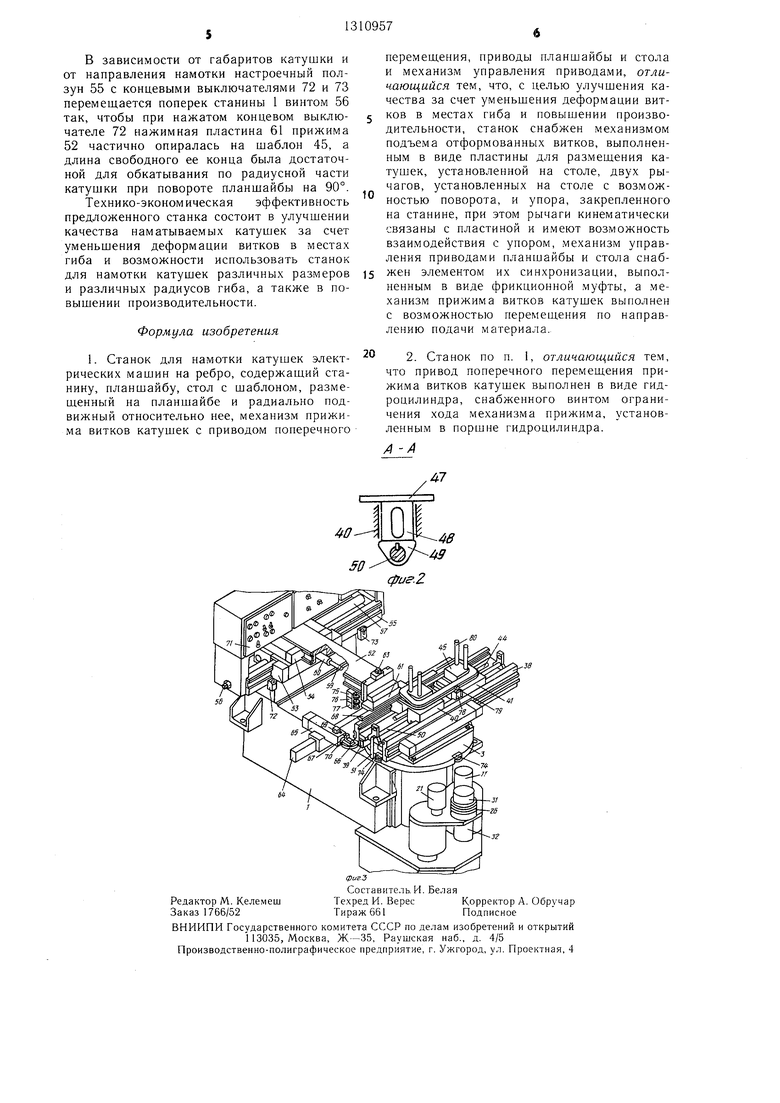

На фиг. 1 показана кинематическая схема станка; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - станок в изомет- рии, обш,ий вид.

Станок содержит станину 1 с полым шпинделем 2. На шпинделе 2 закреплена планшайба 3. Шпиндель 2 посредством зубчатых колес 4 и 5, муфты 6, планетарного редуктора 7, зубчатых колес 8, 9 и муфты 10 кинематически связан с гидромотором 11 врашения планшайбы. Внутри шпинделя 2 расположен вал 12 с жестко насаженными на него колесами 13 и 14. Колесо 14 находится в постоянном зацеплении с колесом 15, кинематически связанным через муфту 16, планетарный редуктор 17, зубчатые колеса 18, 19 и муфту 20 с гидромотором 21. Передаточные числа кинематических цепочек гидромотор 11 - дшиндель 2 и гидромотор 21 - вал 12 одинаковые.

Гидромотор 11 также постоянно связан колесами 22, 23 шлицевым валом 24 с диском 25 синхронизирующего элемента, выполненного в виде фрикционной муфты 26. Диск 25 неподвижно насажен на вал 24. Верхняя 27 и нижняя 28 опоры вала 24 размешены в подпружиненных поршнях 29 и 30 пневмоцилиндров 31 и 32, а весь вал 24 вместе с диском 25 имеет возможность осевого перемеш,ения по вертикали.

Гидромотор 21 кинематически постоянно связан колесами 33 и 34 с полым валом 35, на котором насажен неподвижно диск 36 синхронизирующей фрикционной муфты 26. Пневмоцилиндр 31 неподвижно закреплен относительно станины 1, а его нижняя часть выполнена в виде тормозного диска 37 фрикционной муфты 26.

На планшайбе 3 смонтирован с возможностью перемещения относительно нее стол 38, содержащий зубчатую рейку 39, находящуюся в постоянном зацеплении с колесом 13. На столе 38 смонтированы суппорты 40 и 41 с гайками 42 и 43, в которые ввинчен винт 44, закрепленный средней частью от осевого перемещения на столе 38, Винт 44 имеет на одном конце левую резьбу, а на другом - правую. На суппортах 40 и 41 закрепляются сменные половинки шаблона 45. На суппортах 40, 41 под наматываемой катущкой 46 свободно лежит пластина 47, входящая в механизм подъема отформованных витков и выполненная по форме катущки и охватывающая обе половинки шаблона 45. Каждый суппорт 40, 41

имеет толкатель 48, опирающийся- и; кулачок 49, насаженный на вал 50 с возможностью осевого перемещения относительно последнего. На валах 50 неподвижно закреплены свешивающиеся, ниже уровня нижней плоскости стола 38 рычаги 51, а на станине - неподвижный упор (не показан). Пластина 47, рычаги 5 и неподвижный упор, закрепленный на станине, входят в механизм подъема отформованных витков.

Механизм прижима 52 витков катушки смонтирован на продольных 53 и попереч- 54 направляющих. Продольные направляющие 53 смонтированы на настроечно.м ползуне 55, который с помощью винта 56

5 может перемещаться по станине 1 вдоль подачи полосы. Продольные направляющие 53 связаны с ползуном 55 двумя односторонними гидроцилиндрами 57. Поперечные направляющие 54 неподвижно закреплены на продольных направляющих 53. Прижим

0 52 связан с направляющими 54 при помощи двустороннего гидроцилиндра 58 и винта 59 ограничения хода прижима, пропущенного сквозь поршень 60 и соединенного с ним резьбой. На прижиме 52 закреплена

5 нажимная пластина 61 с упором 62. Нажимная пластина 61 может перемещаться относительно прижима 52 по вертикали настроечным винтом 63.

На станине 1 (фиг. 3) неподвижно закреплена штанга 64, на которой смонтиро0 ван с возможностью настроечного перемещения вдоль нее гидроклапан 65 с роликом 66 на утапливаемом плунжере 67. Штанга 64 закреплена на станине 1 параллельно направлению подачи полосы 68 таким образом, что ролик 66 опирается на боковую

5 поверхность стола 38. Гидроклапан 65 в зависимости от длины катушек и направления намотки может быть закреплен на различных участках штанги 64. На корпусе гидроклапана 65 закреплен концевой выключа0 тель 69 точной остановки планшайбы 3, а на плунжере 67 закреплен его толкатель 70. Гидроклапан 65 включен в сливную .магистраль гидромотора 11 вращения план- щайбы 3 и предназначен для перекрытия этой магистрали при утапливании плупже5 ра 67.

На настроечном ползуне 55 смонтирован пульт 71 управления и закреплены концевые выключатели 72, 73 ограничения продольного хода прижима 52. На планшайбе 3

п закреплены через каждые 90° толкатели 74 концевых выключателей 75, 76 и 77 для обеспечения остановки планшайбы 3 при каждом повороте па 90°, а также для задания направления вращения гидромотору 21 привода стола 38. На суппортах 40 и 41

5 закреплены настраиваемые по ширине катушки упоры 78 с утапливаемыми фиксаторами 79 для предотвращения вспучивания полосы 68 па длинных сторонах катушки

при ее гибке. На половинках шаблона 45 закреплены стойки 80 для удержания отформованных витков катушки.

Станок работает следуюш,им образом.

Намотка полосы 68 на шаблон 45 осу- ш.ествляется поочередным поворотом планшайбы 3 и перемешением стола 38 в планшайбе 3 на длину катушки, одновременно прижим 52 поджимает полосу 68 к шаблону 45. В момент поворота планшайбы 3 оба гидроцилиндра 57 продольной подачи прижима 52 включены на слив и прижим 52 вместе с направляюшими 53 и 54 силами трения, возникаюшими между упором 62 нажимной пластины 61 и полосой 68, перемещается в направлении намотки, при этом продольные направляющие 53 перемешаются по настроечному ползуну 55. После поворота планшайбы из положения изображенного на фиг. 3, на 90° по часовой стрелке поворот прекращается с помощью одного из концевых выключателей 75, 76 и 77. В гидроцилиндр 57 подается давление, направляющие 53 вместе с прижимом 52 перемещаются влево до концевого выключателя 72, который прекращает это движение и возобновляет вращение планшайбы 3, последняя поворачивается на очередные 90°. В конце поворота выдвинутый конец стола 38 нажимает на ролик 66 гидроклапана 65 и утапливает плунжер 67, последний перекрывает сливную магистраль гидромотора 11 вращения планшайбы. Гидромотор 11 при этом переходит из двигательного в тормозной режим, энергия инерции вращающейся массы гасится за счет повышения давления в сливной магистрали гидромотора 11 и сброса его через предохранительный клапан (не показан). После погашения скорости планшайбы 3 доворачивается на малой скорости до срабатывания концевого выключателя 69. Вращение на малой скорости возможно потому, что в сливной магистрали гидромотора 11 есть дросселиро- ванное отверстие в обход клапана 65.

Для вращения планшайбы 3 воздух подается в пневмоцилиндр 31, поршень 29 опускается вниз и фрикционные диски 25, 36 синхронизирующей муфты 26 прижимаются один к другому. При этом оба гидромотора 11 и 21 работают на вращение планшайбы 3. После срабатывания концевого выключателя 69 сжатый воздух подается в пневмоцилиндр 32 и выпускается из пневмо- цилиндра 31, при этом диск 25 прижимает- ся к неподвижному тормозному диску 37, и вращение полностью прекращается.

В зависимости от того, какой стороной стол обращен к гидроклапану 65, толкатели 74 и концевые выключатели 75, 76 и 77 подготавливают электро- и гидросхему для вращения гидромотора 21 привода стола в нужную сторону. Гидромотор 21 после срабатывания концевого выключателя 69

s 5 5 0

0

5

или продолжает работать в том же направлении, что и при вращении планшайбы, или реверсируется на противоположное направление, при этом стол 38 получает поступательное перемещение относительно неподвижной планшайбы и прижима 52. Поступательное перемешение стола 38 продолжается до тех пор, пока не освободится ролик 66 (не показано) - плунжер 67 выталкивается пружиной гидроклапана 65, сливная магистраль гидромотора 11 открывается, концевой выключатель 69 освобождается, сжатый воздух подается в верхний пневмоцилиндр 31, фрикционные диски 25 и 36 прижимаются один к другому, приводы вращения планшайбы и перемещения стола объединяются и возобновляется вращение планшайбы совместно со столом. Благодаря тому, что передаточные числа обоих приводов одинаковые, относительного перемещения стола и планшайбы во время вращения последней не происходит. Таким образом, намотка катушки происходит с остановками вращения через каждые 90° поворота планшайбы. Во время каждой остановки прижим 52 возвращается в исходное положение, определяемое концевым выключателем 72 при вращении по часовой стрелке, и концевым выключателем 73 - при вращении против часовой стрелки.

Благодаря тому, что при гибке полосы 68 (во время вращения планшайбы 3) прижим 52 перемещается вместе с полосой, относительного перемеииения их не происходит и на внешней стороне радиусной части катушки отсутствуют задиры. При повороте планшайбы 3 свешивающийся конец рычага 51 наталкивается на неподвижный упор (не показан), рычаг 51 поворачивается на некоторый угол и вало.м 50 поворачивает кулачок 49 (фиг. 2), при этом толкатель 48 приподнимается и поднимает одну сторону опорной шайбы 47, которая поднимает нижний отформованный виток катушки. После прохождения рычага 51 над упором опорная шайба 47 опускается на стол 38 под действием собственного веса.

Настройка станка на определенную длину катушек осуществляется перемещением суппортов 40 и 41 с помощью винта 44. Прижим 52 настраивается на определенную ширину катушки 46 с помощью винта 59 таким образом, чтобы поршень 60 гидроцилиндра 58 занимал крайнее правое положение, когда катушка обращена к прижи- му 52 боковой стороной.

В зависимости от направления намотки гидроклапан 65 устанавливается на левый или правый конец штанги 64, а величина хода стола 38 относительно планшайбы 3 определяется удалением гидроклапана 65 от центра станка. Чем дальше гидроклапан расположен от центра станка, тем меньше ход стола.

В зависимости от габаритов катушки и от направления намотки настроечный ползун 55 с концевыми выключателями 72 и 73 перемещается поперек станины 1 винтом 56 так, чтобы при нажатом концевом выключателе 72 нажимная пластина 61 прижима 52 частично опиралась на шаблон 45, а длина свободного ее конца была достаточной для обкатывания по радиусной части катушки при повороте планшайбы на 90°.

Технико-экономическая эффективность предложенного станка состоит в улучшении качества наматываемых катушек за счет уменьшения деформации витков в местах гиба и возможности использовать станок для намотки катушек различных размеров и различных радиусов гиба, а также в повышении производительности.

Формула изобретения

1. Станок для намотки катушек электрических машин на ребро, содержаший станину, планшайбу, стол с шаблоном, размешенный на планшайбе и радиально подвижный относительно нее, механизм прижима витков катушек с приводом поперечного

перемещения, приводы планшайбы и стола и механизм управления приводами, отличающийся тем, что, с целью улучшения качества за счет уменьшения деформации витков в местах гиба и повышении производительности, станок снабжен механизмом подъема отформованных витков, выполненным в виде пластины для раз.мешения катушек, установленной на столе, двух рычагов, установленных на столе с возможностью поворота, и упора, закрепленного на станине, при этом рычаги кинематически связаны с пластиной и имеют возможность взаимодействия с упором, механизм управления приводами планшайбы и стола снабжен элементом их синхронизации, выполненным в виде фрикционной муфты, а механизм прижима витков катушек выполнен с возможностью перемещения по направлению подачи материала.

20

2. Станок по п. 1, отличающийся те.м, что привод поперечного перемещения прижима витков катушек выполнен в виде гидроцилиндра, снабженного винтом ограничения хода механизма прижима, установленным в поршне гидроцилиндра.

А-А

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для намотки и укладки катушек в пазы статора электрических машин | 1980 |

|

SU907711A1 |

| Устройство для наложения витковой изоляции и намотки катушек электрических машин | 1984 |

|

SU1197012A1 |

| Станок для изготовления секцийэлЕКТРичЕСКиХ МАшиН | 1979 |

|

SU828324A1 |

| Станок для намотки и укладки катушек в пазы статора электрических машин | 1980 |

|

SU1065973A1 |

| Автомат для изготовления седлообразных катушек | 1977 |

|

SU736190A1 |

| Станок для изготовления электрических катушек | 1973 |

|

SU510756A1 |

| Станок для обработки концов труб | 1983 |

|

SU1106600A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ РАСПРЕДЕЛЕННОЙ ВОЛНОВОЙ ОБМОТКИ | 1998 |

|

RU2235406C2 |

| ПРЕСС СРАЩИВАНИЯ ДРЕВЕСИНЫ ПО ДЛИНЕ | 2001 |

|

RU2181662C1 |

| Устройство для намотки катушек статоров электрических машин | 1982 |

|

SU1072192A1 |

Изобретение относится к технологическому оборудованию для изготовления катушек электрических машин и может быть использовано в электротехнической промышленности. Целью изобретения является улучшение качества за счет уменьшения деформации витков в местах гиба и повьииение производительности. Для достижения цели станок снабжен механизмом подъема отформованных витков, содержащим пластину 47, выполненную по форме катушки, два рычага 51, кинематически связанные с пластиной, и неподвижный упор, закрепленный на станине, с которым взаимодействуют рычаги 51. В механизм управления приво- да.ми планшайбы и стола введен элемент синхронизации в виде фрикционной муфты 26, а прижим витков катушек выполнен с возможностью перемещения по направлению подачи материала. Кроме того, привод поперечного перемеш,ения прижима витков катушек снабжен винтом 59 ограничения хода прижима, который установлен в поршне 60 гидроцилиндра 58. 1 з.п. ф-лы, 3 ил. с S (Л со со ел

| Ручная граната | 1927 |

|

SU18157A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Паспорт станка для намотки катушек на ребро | |||

| Способ получения сулемы | 1927 |

|

SU15278A1 |

| Л.: Завод «Электросила им | |||

| С | |||

| М | |||

| Кирова, 1983. | |||

Авторы

Даты

1987-05-15—Публикация

1985-06-18—Подача