« . 10 Изобретение относится к металлургическому производству, преимущественно к процессам прямого получения железа из железных порошков. Изобретение может быть использовано в черной и цветной металлургии металлических порошков, Известны способы прямого получения железа и железных поронжов путем восстановления руды или окатьшей газообразньп 1 восстановителем в шахтных печах, вращающихся печах, печах кипящего и неподвижного слоя. Восстановление мелкодисперсных материалов 10- мкм невозможно в указанных устройствах без предварительного окомкования, однако после измельчения губчатого железа для получения железных порошков необходим восстановительный отжиг. Б настоящее время восстановительный отжиг производят в печах с непод вижньм слоем путем длительной вьщерж ки в атмосЛере водорода при 1000 0 - 1200 С . Однако после отжига материал внов подвергают измельчению, при этом выход годного порошка крупностью менее 20 мкм составляет менее 50%, так как .увеличение числа измельчений приводи к повторному окислению материала, после чего требуется отжиг (цикличес кий процесс). Наиболее близким к изобретению по технической сущности и достигаемо му результату является способ восста ковления мелкодисперсного материала, включающий подачу твердой и газообразной фазы в межэлектродное пространство, электродинамическое псевдоожижение, транспортировку, нагрев, восстановление материала газообразным восстановителем и охлаждение. Известный состав предусматривает восстановление мелкодисперсного ыа териала в электрическом поле высокой напряженности при температурах более 600°С в атмосфере водорода без спекания частиц 2j , Однако на практике установлено;, что процесс электродинамического псевдоожртаеиия имеет существенные ограничения; максимальная напряженность электрического поля при температуре более 600°С составляет 5 кВ/см, при давлении газовой фазы не более 5 атм, что в десятки раз ,снижает максимальные удельные произ32водительности процесса, полученные для холодных моделей и теоретическими расчетами. В описанном способе транспортировка материала осуществляется только за счет сил электричеких полей высокой напряженности, не используются возможности гидродинамического потока как транспортирующего агента. Все это приводит к тому, что известный способ характеризуется, низкой производительностью процесса, кроме того, процесс нестабилен, качество восстановленного материала непостоянно. Цель изобретения - интенсификация процесса восстановления и улучшение однородности мелкодисперсного материала. Указанная цель достигается тем, что согласно способу восстановления мелкодисперсного материала, включающему подачу твердой и газообразной фаз в межэлектродное пространство, электродинамическое псевдоожижение, транспортировку, нагрев и восстановление, газообразный восстановитель подают прямоточно со скоростью потока 70-80% от скорости витания частиц, а напряженность электрического поля поддерживают 4,5-5,0 кВ/см. Пример. 10 кг железного порошка крупностью менее 20 мкм (губчатое железо для получения порошков типа ПЖ-О) непрерьтно дозируют в реактйр электродинамического псевдоожижения, к электродам которого подведено напряжение, обеспечивающее максимальную напряженность электрического поля 5 кВ/см. Реактор нагревают до 1100 С. Газовый поток подается прямотрчно, скорость его составляет 70% от скорости витания частиц, удельная производительность 35 кг/ч.м , остаточное содержание кислорода в обожженном материале 0,1% (табл. пример 17). Известно, что перемещение дюнагш в реямме пневмотранспортировки.. сопровождаются образованием непрдвижшлх зон материала, а это неприемлемо при повышенных температурах (900ПОО с) для порошкообразных материалов, склонньж к спеканию. Совместные действия электрического поля высокой напряженностиJ обеспечивающего, в основном, вертикальноепсевдоожижение и газового потока в указанном

диапазоне скоростей позволяют при вьН сокой производительности получить I необходимое качество обожженного материала.

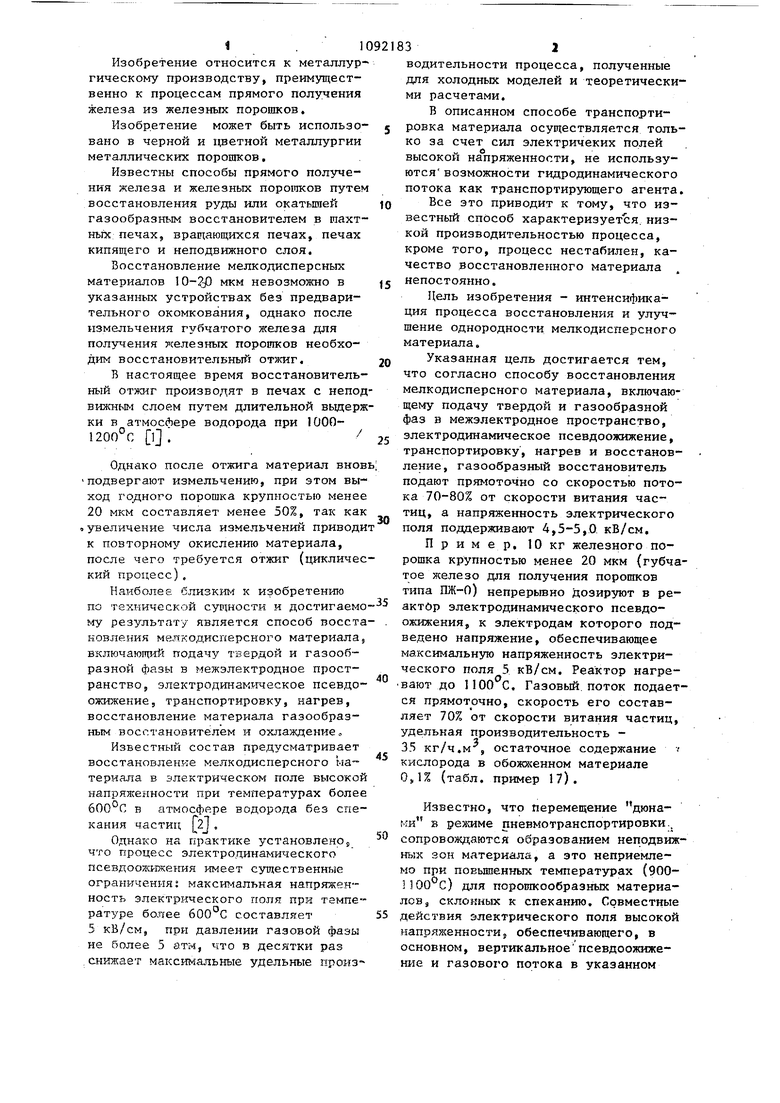

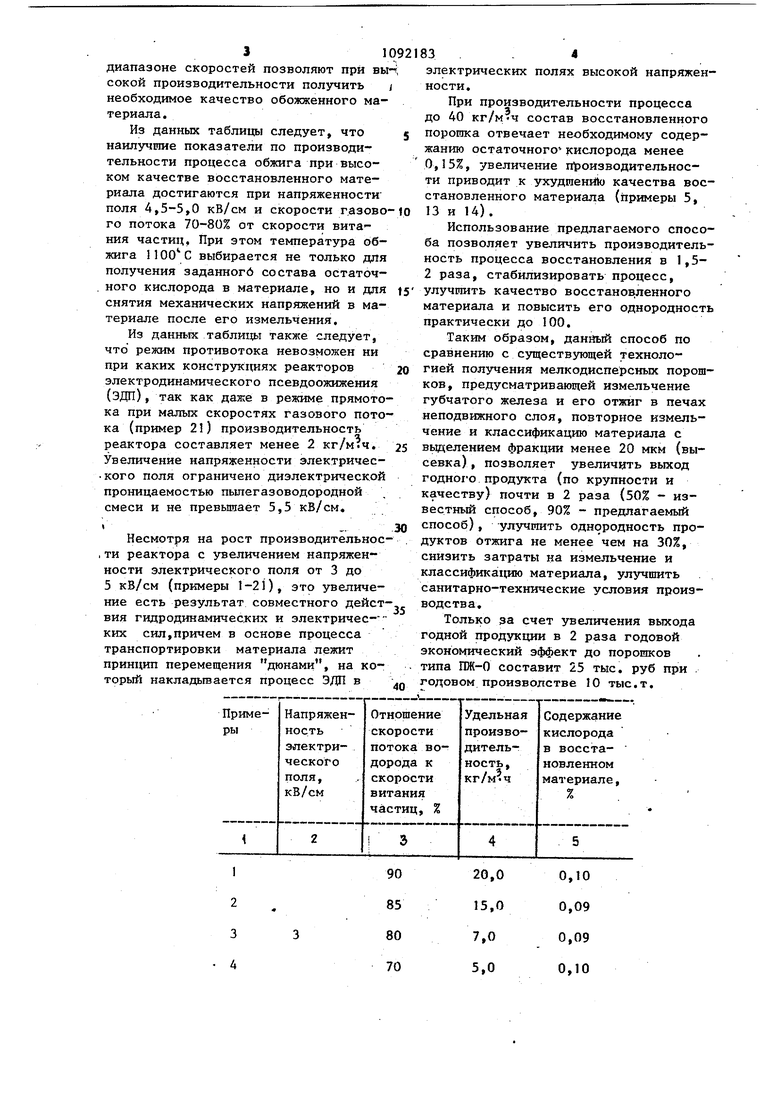

Из данных таблицы следует, что наилучшие показатели по производительности процесса обжига при высоком качестве восстановленного материала достигаются при напряженности поля 4,5-5,0 кВ/см и скорости газового потока 70-80% от скорости витания частиц. При этом температура обжига выбирается не только для получения заданногб состава остаточного кислорода в материале, но и для снятия механических напряжений в материале после его измельчения.

Из данных таблицы также следует, что режим противотока невозможен ни при каких конструкциях реакторов электродинамического псевдоожижения (ЭДП), так как даже в режиме прямотока при малых скоростях газового потока (пример 21) производительность реактора составляет менее 2 кг/м.ч. Увеличение напряженности электричес кого поля ограничено диэлектрической проницаемостью пылегазоводородной смеси и не превышает 5,5 кВ/см,

.,.

Несмотря на рост производительнос,ти реактора с увеличением напряженности электрического поля от 3 до 5 кВ/см (примеры 1-21), это увеличение есть результат совместного деист- ВИЯ гидродинамических и электричес- ких сил,причем в основе процесса транспортировки материала лежит принцип перемещения дюнами, на который накладьшается процесс ЭДП в

электрических полях высокой напряженности.

При производительности процесса до 40 кг/МЧ состав восстановленного порошка отвечает необходимому содержанию остаточного кислорода менее 0,15%, увеличение пt oизвoдитeльнocти приводит к ухудшении качества восстановленного материала (примеры 5, 13 и 14),

Использование предлагаемого способа позволяет увеличить производительность процесса восстановления в 1,52 раза, стабилизировать процесс, улучшить качество восстановленного материала и повысить его однородност практически до 100,

Таким образом, данный способ по сравнению с существзтощей технологией мелкодисперсных порошков, предусматривающей измельчение губчатого железа и его отжиг в печах неподвижного слоя, повторное измельчение и классификацию материала с вьщелением фракции менее 20 мкм (высевка) , позволяет увеличить выход годного продукта (по крупности и качеству) почти в 2 раза (50% - известный способ, 90% - предлагаемый способ), улз 1шить однородность продуктов Отжига не менее чем на 30%, снизить затраты на измельчение и классификацию материала, улучшить санитарно-технические условия производства.

Только за счет з величения выхода годной продукции в 2 раза годовой экономический эффект до порошков типа ПЖ-0 составит 25 тыс, руб при годовом производстве 10 тыс,т.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ магнетизирующего обжига мелкодисперсного железорудного материала | 1984 |

|

SU1201316A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2002 |

|

RU2231420C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОКСИДОВ МЕТАЛЛОВ | 2006 |

|

RU2317342C2 |

| Способ отопления печи со ступенчатовзвешенным слоем | 1980 |

|

SU883182A1 |

| Способ получения водорода | 1982 |

|

SU1125186A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СТАЛИ | 2010 |

|

RU2550975C2 |

| СПОСОБ МАГНИТНОГО ОБОГАЩЕНИЯ ЖЕЛЕЗОРУДНОГО МАТЕРИАЛА | 2021 |

|

RU2759976C1 |

| Способ удаления цинка из состава цинксодержащих отходов электрометаллургии | 2023 |

|

RU2801974C1 |

| Способ выплавки стали в электродуговой печи | 2015 |

|

RU2610975C2 |

| УСТАНОВКА ДЛЯ ВОССТАНОВЛЕНИЯ ОКСИДСОДЕРЖАЩИХ РУД В ВИДЕ ЧАСТИЦ, НАПРИМЕР ОКСИДА ЖЕЛЕЗА | 2008 |

|

RU2364630C1 |

СПОСОБ ВОССТАНОВЛЕНИЯ МЕЛiКОДИСПЕРСНОГО МАТЕРИАЛА, включающий подачу твердой и газообразной фаз в межзлектродное пространство, электродинамическое псевдоожижение, транспортировку, нагрев и восстановление, отличающийся тем, что, с целью интенсификации процесса восстановления и улучшения однородности мелкодисперсного материала, газообразный восстановитель подают npmioточно со скоростью потока 70-80% от скорости витания частив, а напряженность электрического поля поддерживают 4,5-5,0 кВ/см.

1

2 3 4

20,0

0,10 15,0 0,09 7,0 0,09 5,0 0,10

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| А.Н | |||

| Похвиснев, Ю.И | |||

| Кожевников и др | |||

| Внедоменное получение железа за рубежом | |||

| М., Металлургия, 1964, с | |||

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Порошковая металлургия | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1984-05-15—Публикация

1982-12-08—Подача