Изобретение относится к обработке металлов давлением, в частности к оборудованию для продольной прокатки полос и листов, конкретно к конструкции цельнокованого рабочего валка для прокатки листового металла.

Известен приводимый в качестве аналога валок для прокатки листового металла, содержащий бандаж, закрепленный на оси с центральным каналом и системой радиальных каналов и пазов для охлаждающей жидкости, где центральный канал выполнен глухим, а пазы выполнены сквозными и связаны с центральным каналом посредством радиальных каналов (Авторское свидетельство СССР № 735345, В 21 В 27/08, 27.05.1980).

Недостатком такого валка является то, что в процессе прокатки имеет место раскатка бандажа относительно оси, нарушающая его геометрию. Кроме того, охлаждение оси валка в процессе его работы уменьшает посадочное напряжение в месте контакта ось-бандаж, что ведет к ослаблению конструкции. При этом чем больше охлаждаемых пазов, тем менее надежно сцепление оси и бандажа, а в случае минимального количества пазов такое внутреннее охлаждение неэффективно и оно может применяться только как дополнительное к наружному. Бандажи, как правило, имеют достаточно толстые стенки для противодействия растягивающим усилием от посадочных напряжений, что также ухудшает процесс теплообмена.

Поэтому при прокатке листового металла используют цельнокованые рабочие валки. Однако конструкции таких валков не решают вопросов их эффективного охлаждения в процессе прокатки.

Известен, например, цельнокованый рабочий валок для прокатки листового металла, принятый в качестве прототипа, включающий рабочую бочку, предназначенную для деформационного воздействия непосредственно на прокатываемый металл, центральный канал для охладителя. Валок выполнен с шейками для установки его в подшипниках с подушками, удерживающими валок в заданном положении. Одна из шеек является приводной, а другая - неприводной. Стабильная температура рабочего валка обеспечивается внешним воздействием охладителя (вода, эмульсия) непосредственно на бочку валка, а центральный канал - только как дополнение к основному охлаждению. (Химич Г.П. Механическое оборудование цехов холодной прокатки. - М.: Машиностроение, 1972 г., стр. 291; 499-504). Однако данный валок требует большого объема внешнего охладителя и, более того, в ряде случаев (например, при изотермической прокатке спецматериалов и горячей многопроходной прокатке узких тонких полос) не может применяться, т.к. внешний охладитель существенно захолаживает прокатываемый металл, непредсказуемо изменяя его механические свойства.

Задачей предлагаемого изобретения является увеличение теплоотдачи цельнокованого рабочего валка к охладителю путем значительного увеличения активной площади контакта охладителя с металлом бочки валка и максимально возможного приближения этой площади к поверхности бочки валка при сохранении стабильной упругой характеристики бочки.

Достигаемый при этом технический эффект - стабилизация температуры рабочего валка в ходе прокатки только путем внутреннего его охлаждения и получение требуемых механических свойств готового проката.

Поставленная задача и получаемый при этом технический эффект обеспечиваются тем, что цельнокованый рабочий валок для прокатки листового металла содержит цилиндрическую бочку, центральный канал для охладителя, приводную и неприводную шейки. Центральный канал выполнен открытым со стороны неприводной шейки и несквозным со стороны приводной шейки и заканчивающимся на расстоянии 1/3...1/2 длины приводной шейки от её основания. Центральный канал по всей длине неприводной шейки выполнен диаметром в 1,5...2 раза больше центрального канала и снабжен втулкой с фланцем с размещенным во фланце уплотнением. Втулка с фланцем закреплены в расширенной части центрального канала таким образом, что между внутренней стенкой основного центрального канала и внешней стенкой втулки образована полость, а в теле бочки валка по всей длине, параллельно оси валка, по окружности, выполнено нечетное количество равномерно отстоящих друг от друга сквозных отверстий таким образом, что минимальное расстояние от поверхности бочки валка до внутренней поверхности каждого сквозного отверстия и между внутренними поверхностями соседних сквозных отверстий было не менее диаметра сквозного отверстия. Сквозные отверстия с обоих торцов бочки закрыты чашеобразными уплотняющими крышками, образующими полости-коллекторы, а в основаниях шеек валков выполнено по одному радиальному отверстию, одно из которых соединяет центральный канал с полостью-коллектором со стороны приводной шейки, а другой - с полостью-коллектором со стороны неприводной шейки и с полостью между внутренней стенкой центрального канала и внешней стенкой втулки.

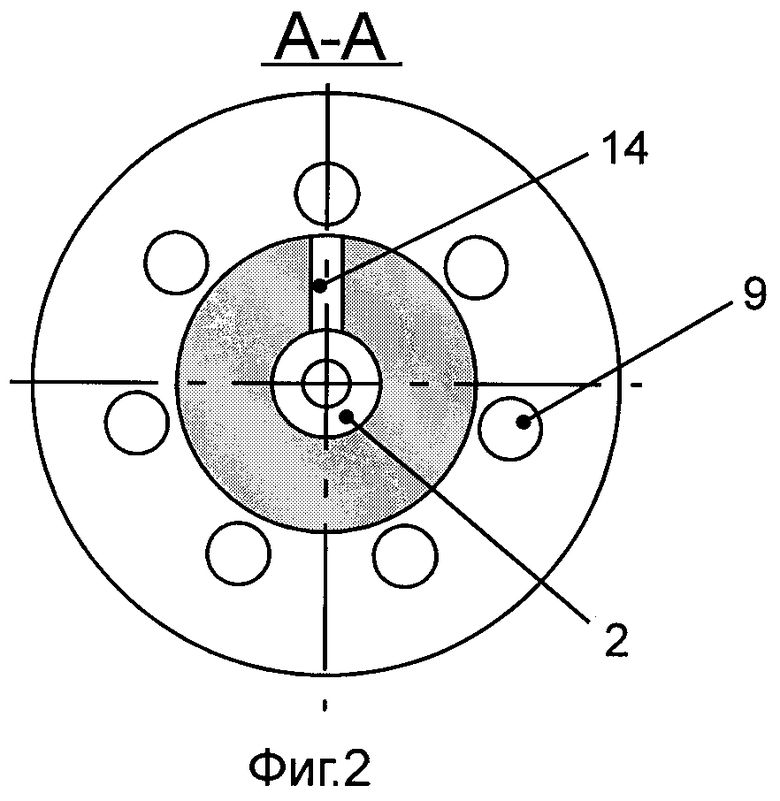

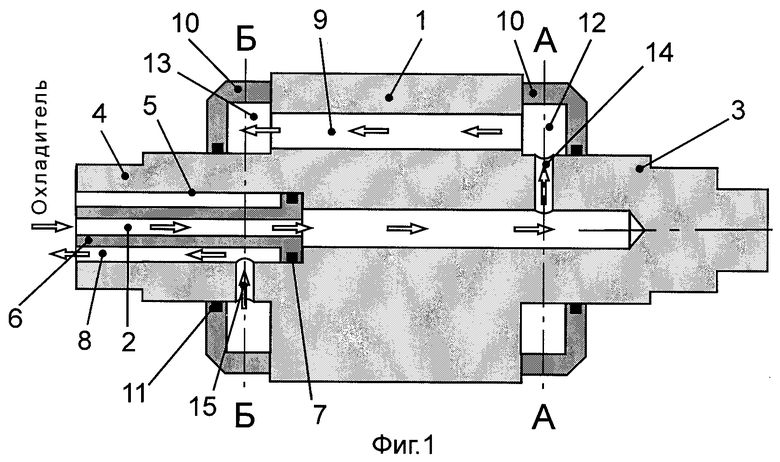

Предлагаемое изобретение представлено на чертежах 1-3. На фиг 1. показан продольный разрез предлагаемого валка. На фиг. 2 представлено сечение предлагаемого валка по А-А со стороны приводной шейки.

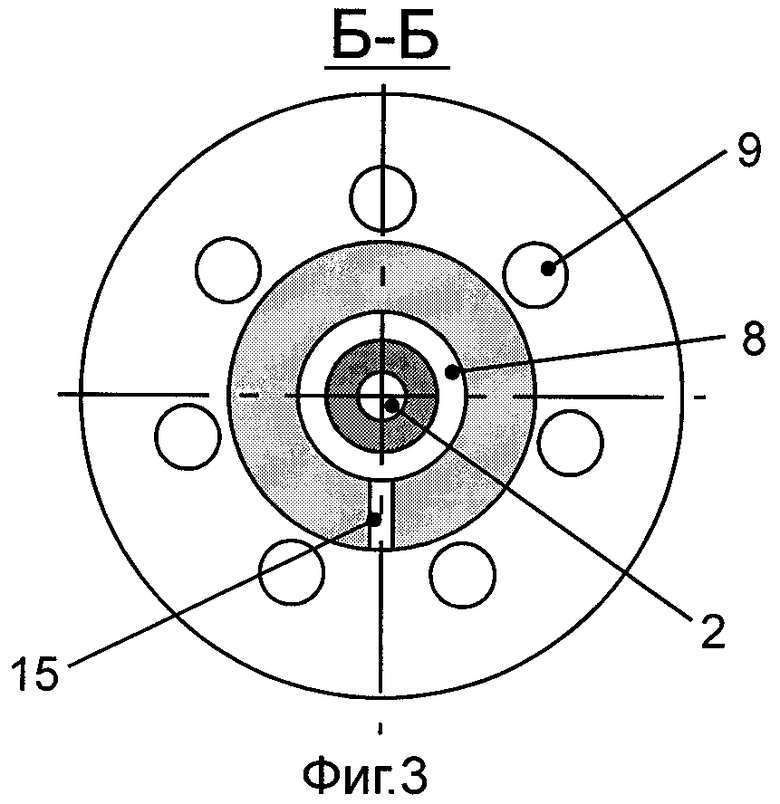

На фиг. 3 представлено сечение предлагаемого валка по Б-Б со стороны неприводной стороны.

Цельнокованый рабочий валок для прокатки листового металла содержит бочку 1, центральный канал 2 для входа охладителя, приводную 3 и неприводную 4 шейки. На длине неприводной шейки выполнена расширенная часть 5 центрального канала, которая снабжена втулкой 6 с фланцем и уплотнителем 7. Втулка центрируется и крепится к системе подвода и отвода охладителя (на чертеже не показано). Между внутренней стенкой центрального канала и внешней стенкой втулки создана полость 8 для отвода охладителя.

В бочке валка, параллельно оси валка, выполнены сквозные отверстия 9 для основного теплообмена между телом валка и охладителем. С обоих торцов бочки смонтированы чашеобразные крышки 10 и уплотнения 11, образующие полость-коллектор 12 входа охладителя со стороны приводной шейки и полость-коллектор 13 выхода охладителя из сквозных отверстий со стороны неприводной шейки.

В основаниях шеек выполнено по одному радиальному отверстию: одно 14 со стороны приводной шейки, соединяющее центральный канал с полостью-коллектором для входа охладителя в сквозные отверстия, а другое - 15 со стороны неприводной шейки, соединяющее полость-коллектор выхода охладителя из сквозных отверстий с полостью отвода охладителя.

При работе предлагаемого рабочего валка охладитель, имеющий комнатную температуру, под давлением порядка 2...4 атмосфер подается через отверстие втулки 6, центральный канал 2 и радиальное отверстие 14 со стороны приводной шейки (на фиг. 1 показано стрелками) в полость-коллектор 12. Под действием центробежной силы от вращения валка охладитель заполняет эту полость-коллектор и из последней равномерно передается в сквозные отверстия 9 бочки валка, где производится основной теплообмен между телом бочки валка и охладителем. Нагретый охладитель из сквозных отверстий 9 выдается в полость-коллектор 13 со стороны неприводной шейки и по радиальному отверстию 15 этой шейки поступает в полость 8 для отвода охладителя.

Предлагаемый валок дополнительно дает возможность использовать при прокатке листового металла специальные смазки, т.к. исключает внешнее охлаждение.

Диаметр сквозных отверстий 9 и их число определяются расчетным путем исходя из условия равенства подвода и отвода тепла от поверхности бочки валка.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1995 |

|

RU2090278C1 |

| Предварительно напряженный составной прокатный валок | 1978 |

|

SU663456A1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 1999 |

|

RU2211101C2 |

| Способ сборки предварительно напряженного составного прокатного валка | 1985 |

|

SU1266586A1 |

| ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫЙ СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2002 |

|

RU2226134C2 |

| Валковый узел прокатной клети | 1984 |

|

SU1311798A1 |

| Прокатный валок | 1991 |

|

SU1810143A1 |

| НЕРЕВЕРСИВНЫЙ СТАН ДЛЯ ПРОКАТКИ ТОНКИХ И ТОНЧАЙШИХ ЛЕНТ | 2004 |

|

RU2254945C1 |

| Клеть для продольной прокатки профилей переменного сечения | 1978 |

|

SU764753A1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2005 |

|

RU2283708C1 |

Изобретение относится к области обработки металлов давлением. Задача изобретения - увеличение теплоотдачи цельнокованого рабочего валка для прокатки листового металла. В теле валка выполнено нечетное количество равномерно отстоящих друг от друга сквозных отверстий, сообщающихся по торцам бочки с полостями-коллекторами, образованными чашеобразными крышками с уплотнениями, которые, в свою очередь, сообщаются посредством радиальных каналов с приводной стороны с центральным каналом входа охладителя, а с неприводной стороны - с центральной полостью отвода охладителя. Центральная полость выполнена по всей длине неприводной шейки и отделена от центрального канала втулкой с фланцем и уплотнением. Минимальное расстояние от поверхности бочки до внутренних поверхностей сквозных отверстий и между внутренними поверхностями самих сквозных отверстий выполнены величиной не менее диаметра сквозного отверстия. Изобретение обеспечивает увеличение активной площади контакта охладителя с металлом бочки валка и максимально возможное приближение этой площади к поверхности бочки валка при сохранении стабильной упругой характеристики бочки. 3 ил.

Цельнокованый рабочий валок для прокатки листового металла, содержащий цилиндрическую бочку, центральный канал для охладителя, приводную и неприводную шейки, отличающийся тем, что центральный канал выполнен открытым со стороны неприводной шейки и несквозным со стороны приводной шейки и заканчивающимся на расстоянии 1/3-1/2 длины приводной шейки от ее отверстия, при этом центральный канал по всей длине неприводной шейки выполнен диаметром в 1,5...2 раза больше центрального канала и снабжен втулкой с фланцем с размещенным во фланце уплотнением, причем втулка с фланцем закреплены в расширенной части центрального канала таким образом, что между внутренней стенкой центрального канала и внешней стенкой втулки образована полость, а в теле бочки валка по всей ее длине, параллельно оси валка по окружности выполнено нечетное количество равномерно отстоящих друг от друга сквозных отверстий таким образом, что минимальное расстояние от поверхности бочки валка до внутренней поверхности каждого сквозного отверстия и между внутренними поверхностями соседних сквозных отверстий было не менее диаметра сквозного отверстия, при этом сквозные отверстия с обоих торцов бочки закрыты чашеобразными уплотняющими крышками, образующими полости-коллекторы, а в основаниях шеек валков выполнено по одному радиальному отверстию, одно из которых соединяет центральный канал с полостью-коллектором со стороны приводной шейки, а другой - с полостью-коллектором со стороны неприводной шейки и с полостью между внутренней стенкой центрального канала и внешней стенкой втулки.

| ХИМИЧ Г.П | |||

| Механическое оборудование цехов холодной прокатки | |||

| - М.: Машиностроение, 1972, с.291,499-504 | |||

| ОХЛАЖДАЕМЫЙ ВАЛОК | 1999 |

|

RU2149070C1 |

| Прокатный валок | 1979 |

|

SU893278A1 |

| WO 9319874 A, 14.10.1993. | |||

Авторы

Даты

2005-06-20—Публикация

2003-12-23—Подача