t13

Изобретение относится к оборудованию для сварки давлением с подогревом, в частности к оборудованию для диффузионной сварки, и может быть использовано в электронной и других отраслях промьшшенности.

Целью изобретения является повышение производительности и расширение технологических возможностей.

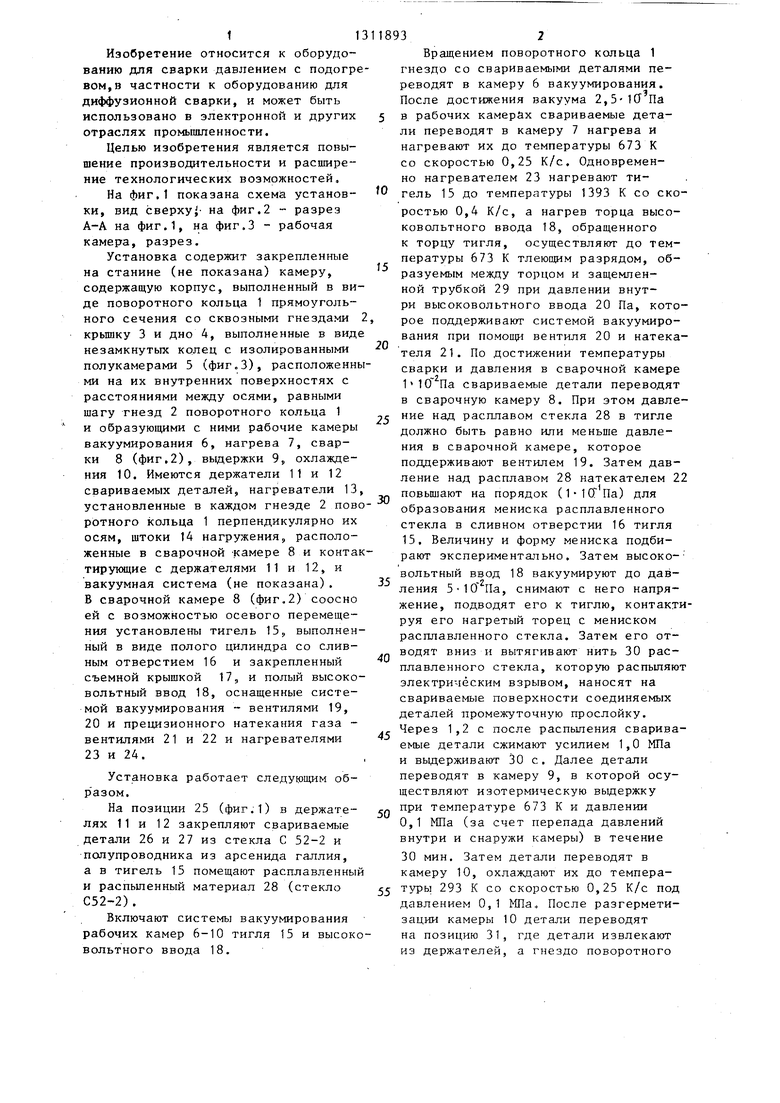

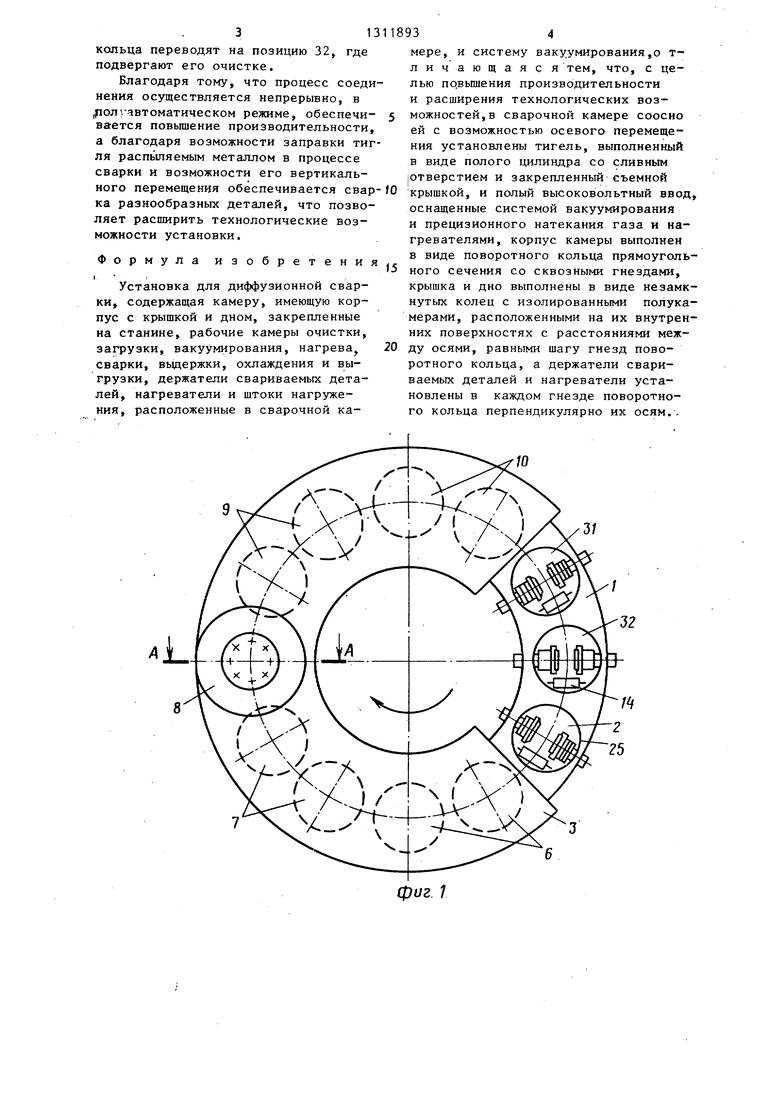

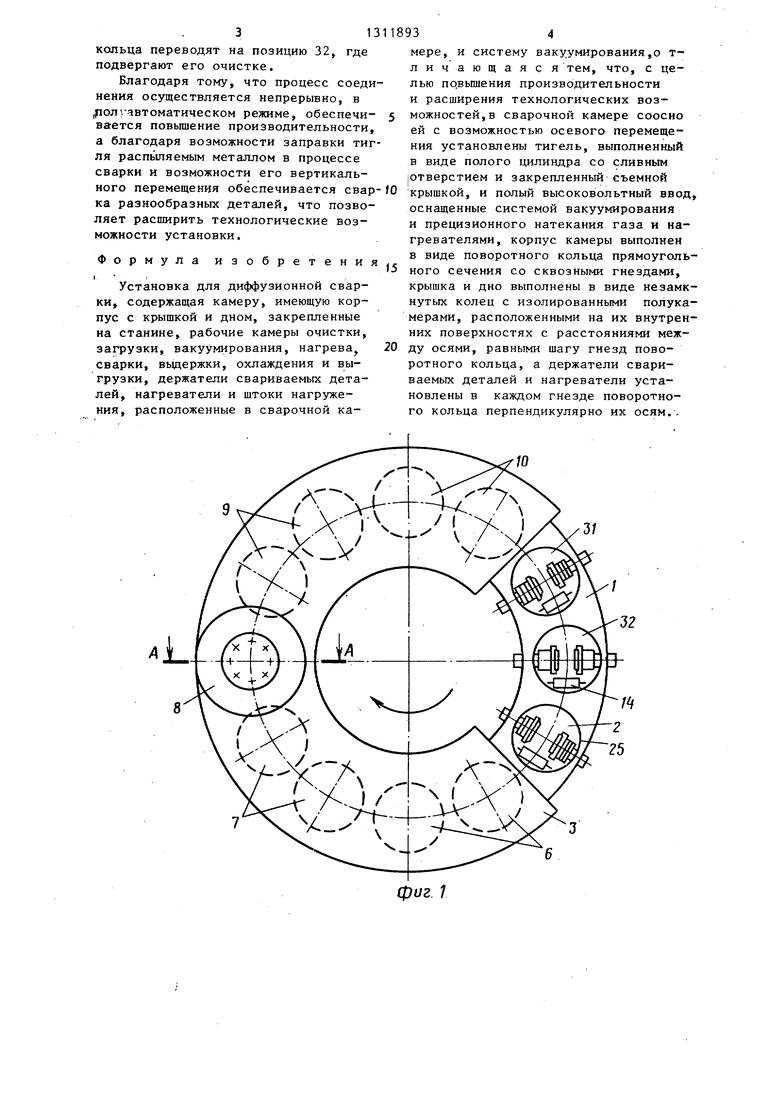

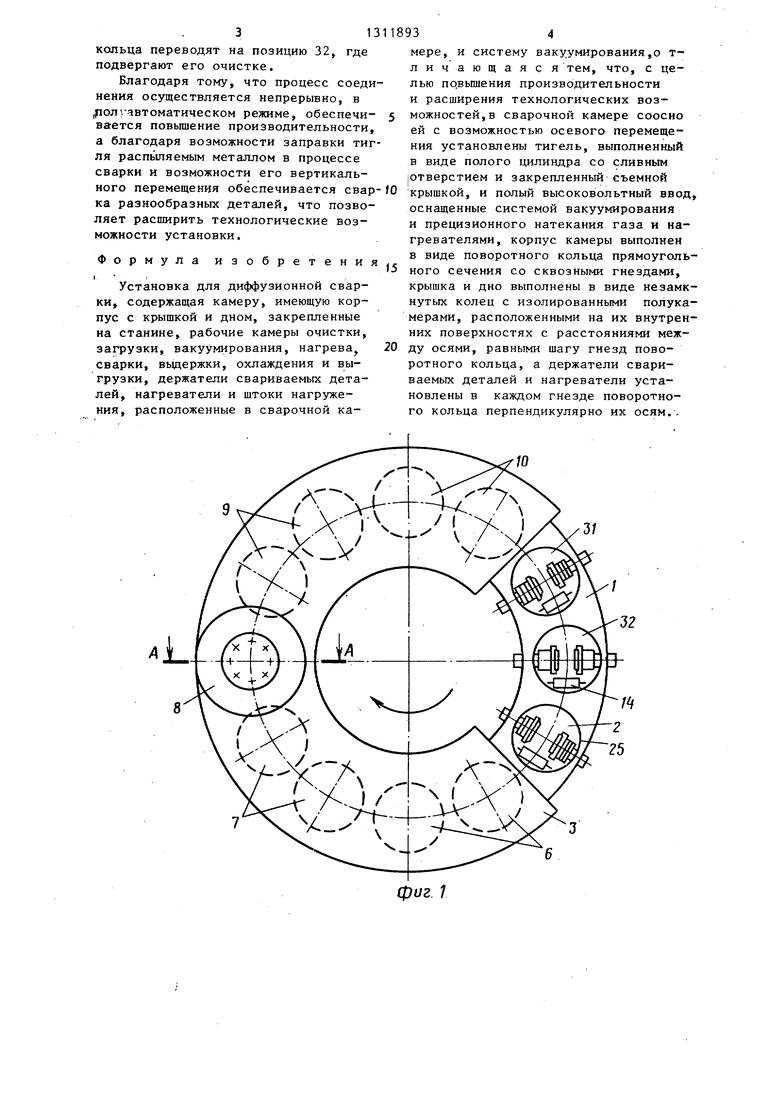

На фиг,1 показана схема установки, вид сверхуi на фиг.2 - разрез А-А на фиг.1, на фиг.З - рабочая камера, разрез.

Установка содержит закрепленные на станине (не показана) камеру, содержащую корпус, выполненный в виде поворотного кольца 1 прямоугольного сечения со сквозными гнездами 2 крышку 3 и дно 4, выполненные в виде незамкнутых колец с изолированными полукамерами 5 (фигоЗ), расположенными на их внутренних поверхностях с расстояниями между осями, равными шагу гнезд 2 поворотного кольца 1 и образующими с ними рабочие камеры вакуумирования 6, нагрева 7, сварки 8 (фиг,2), выдержки 9, охлаждения 10. Имеются держатели 11 и 12 свариваемых деталей, нагреватели 13, установленные в каждом гнезде 2 поворотного кольца 1 перпендикулярно их осям, штоки 14 нагружения, расположенные в сварочной -камере 8 и контактирующие с держателями 11 и 12, и вакуумная система (не показана). В сварочной камере 8 (фиг«2) соосно ей с возможностью осевого перемещения установлены тигель 15,, выполненный в виде полого цилиндра со сливным отверстием 16 и закрепленный съемной крышкой 17, и полый высоковольтный ввод 18, оснащенные системой вакуумирования - вентилями 19, 20 и прецизионного натекания газа - вентилями 21 и 22 и нагревателями 23 и 24.

Установка работает следующим об- р азом.

На позиции 25 (фиг.1) в держателях 11 и 12 закрепляют свариваем1)1е детали 26 и 27 из стекла С 52-2 и полупроводника из арсенида галлия, а в тигель 15 помещают расплавленный и распыпенный материал 28 (стекло С52-2).

Включают системы вакуумирования рабочих камер 6-10 тигля 15 и высоковольтного ввода 18.

15

18932

Вращением поворотного кольца 1 гнездо со свариваемыми деталями переводят в камеру 6 вакуумирования. После достижения вакуума 2,5- 1J Па 5 в рабочих камерах свариваемые детали переводят в камеру 7 нагрева и нагревают их до температуры 673 К со скоростью 0,25 К/с. Одновременно нагревателем 23 нагревают ти- 0 гель 15 до температуры 1393 К со скоростью 0,4 К/с, а нагрев торца высоковольтного ввода 18, обращенного к торцу тигля, осуществляют до температуры 673 К тлеющим разрядом, образуемым меж,цу торцом и защемленной трубкой 29 при давлении внутри высоковольтного ввода 20 Па, которое поддерживают системой вакуумирования при помоши вентиля 20 и натека- теля 21. По достижении температуры сварки и давления в сварочной камере Па свариваемые детали переводят в сварочную камеру 8. При этом давле- 5 ние над расп.павом стекла 28 в тигле должно быть равно или меньше давления в сварочной камере, которое поддерживают вентилем 19. Затем давление над расплавом 28 натекателем 22 ,-1 повьш1ают на порядок (11(ТПа) для образования мениска расплавленного стекла в сливном отверстии 16 тигля 15. Величину и форму мениска подбирают экспериментально. Затем высоко-- вольтный ввод 18 вакуумируют до дав5

ления 5-10 Па, снимают с него напряжение, подводят его к тиглю, контактируя его нагретый торец с мениском расплавленного стекла. Затем его отводят вниз и вытягивают нить 30 расплавленного стекла, которую распыляют электрическим взрывом, наносят на свариваемые поверхности соединяемых деталей промежуточную прослойку. ,, Через 1,2 с после распыления свариваемые детали сжимают усилием 1,0 МПа и выдерживают ЗО с. Далее детали переводят в камеру 9, в которой осуществляют изотермическую выдержку при температуре 673 К и давлении 0,1 МПа (за счет перепада давлений внутри и снаружи камеры) в течение

30 мин. Затем детали переводят в камеру 10, охлаждают их до темпера- 55 туры 293 К со скоростью 0,25 К/с под давлением 0,1 МПа„ После разгерметизации камеры 10 детали переводят на позицию 31, где детали извлекают из держателей, а гнездо поворотного

40

50

313

кольца переводят на позицию 32, где подвергают его очистке.

Благодаря тому, что процесс соединения осуществляется непрерывно, в ,ролг втоматическом режиме, обеспечивается повышение производительности, а благодаря возможности заправки тигля распьшяемым металлом в процессе сварки и возможности его вертикаль

ного перемещения обеспечивается свар-fO крышкой, и полый высоковольтный ввод.

ка разнообразных деталей, что позволяет расширить технологические возможности установки.

Формула изобретения

Установка для диффузионной сварки, содержащая камеру, имеющую корпус с крышкой и дном, закрепленные на станине, рабочие камеры очистки, загрузки, вакуумирования, нагрева, сварки, вьодержки, охлаждения и выгрузки, держатели свариваемых деталей, нагреватели и штоки нагруже- ния, расположенные в сварочной каJ5

20

оснащенные системой вакуумирования и прецизионного натекания газа и нагревателями, корпус камеры выполнен в виде поворотного кольца прямоугольного сечения со сквозными гнездами, крышка и дно выполнены в виде незамкнутых колец с изолированными полукамерами, расположенными на их внутренних поверхностях с расстояниями между осями, равными шагу гнезд поворотного кольца, а держатели свариваемых деталей и нагреватели установлены в каждом гнезде поворотного кольца перпендикулярно их осям.мере, и систему вакуумирования,о т- личающаяся тем, что, с целью повьпиения производительности и расширения технологических возможностей, в сварочной камере соосно ей с возможностью осевого перемещения установлены тигель, выполненный в виде полого цилиндра со сливным отверстием и закрепленный съемной

5

0

оснащенные системой вакуумирования и прецизионного натекания газа и нагревателями, корпус камеры выполнен в виде поворотного кольца прямоугольного сечения со сквозными гнездами, крышка и дно выполнены в виде незамкнутых колец с изолированными полукамерами, расположенными на их внутренних поверхностях с расстояниями между осями, равными шагу гнезд поворотного кольца, а держатели свариваемых деталей и нагреватели установлены в каждом гнезде поворотного кольца перпендикулярно их осям.ш

3/

фиг Т

хЯ

а)иг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для диффузионной сварки | 1986 |

|

SU1391839A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАКУУМНОГО МИКРОГИРОСКОПА | 2012 |

|

RU2521678C1 |

| Установка для диффузионной сварки в вакууме | 1990 |

|

SU1738557A1 |

| УСТАНОВКА ДЛЯ ДИФФУЗИОННОЙ СВАРКИ | 1991 |

|

RU2025242C1 |

| Установка для диффузионной сварки | 1986 |

|

SU1360940A1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ САПФИРА | 2009 |

|

RU2419689C2 |

| ПОЛУАВТОМАТИЧЕСКАЯ УСТАНОВКА ДЛЯ ДИФФУЗИОННОЙ СВАРКИ ТРУБЧАТЫХ ЗАГОТОВОК | 2001 |

|

RU2188107C1 |

| Устройство для электронно-лучевой сварки | 1990 |

|

SU1812032A1 |

| АВТОНОМНЫЙ ТИГЕЛЬ И ВОСПЛАМЕНИТЕЛЬ ДЛЯ СВАРОЧНОГО АППАРАТА | 2003 |

|

RU2302325C2 |

| ГЕРМЕТИЧНЫЙ КОРПУС ВЫСОКОВАКУУМНОГО ПРЕЦИЗИОННОГО ПРИБОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2356126C1 |

Изобретение относится к оборудованию дйя сварки давлением с подогревом, в частности к оборудованию для диффузионной сварки, и может быть использовано в электронной и других отраслях промышленности. Целью изобретения является повышение производительности и расширение технологических возможнбЬтей. Установка изготовлена многопозиционной в виде обоймы изолированных гнезд, выполненных в подвижном кольце прямоугольного сечения, которое закреплено на карусели и имеет неподвижные вакуум-плотные крьшку и дно, закрепленные на стани- не установки. Крышка и дно вьтолнены в виде незамкнутых колец с изолированными полукамерами с шагом,равным шагу гнезд, образующими рабочие вакуумные камеры с позициями вакууми- рования, нагрева сварки, изотермической выдержки и охлаждения. Тигель с нагревателем расположен в сварочной камере, установлен на ее крышке соосно с ней с возможностью осевого перемещения и снабжен нижним сливным отверстием, съемной герметичной крышкой, системой вакуумирования и прецизионного натекания. На дне сварочной камеры соосно с тиглем расположен полый герметичный высоковольтный ввод, вьтолненный с возможностью осевого перемещения и нагрева током тлеющего разряда стенки ввода, обращенной к тиглю. Ввод также оснащен системой вакуумирования и прецизионного натекания. Нагреватель для сварки и механизм закрепления и перемещения свариваемых деталей размещены на подвижном кольце во всех гнездах кольца и расположены перпендикулярно их оси. Шток нагружения примыкает к механизму закрепления и перемещения и расположен в сварочной камере. Повышение производительности обеспечивается за счет возможности дозаправки тигля распыляемым материалом без разгерметизации сварочной камеры. 3 ил. @ (Л со 00 о Сдд

Редактор С.Патрушева

Составитель Т.Олесова

Техред А.Кравчук Корректор М.Пожо

Заказ 1921/13Тираж 976Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

| Установка для диффузионной сварки в вакууме | 1983 |

|

SU1100064A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Установка для диффузионной сварки и пайки | 1984 |

|

SU1186438A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-05-23—Публикация

1985-09-17—Подача