О5 4

Изобретение относится к оборудованию для диффузионной сварки в вакууме и может быть использовано в технологии получения неразъемных соединений прецизионных узлов и элементов точного приборостроения.

Известна установка для диффузионной сварки в вакууме, в которой в сварочной камере расположены шток нагружения, связанный с механизмом нагружения, сварочная опора и нагревтель, например радиационного типа. Свариваемые детали устанавливаются на опору в зону нагревателя, посредством которого они нагреваются до требуемой температуры, после чего к ним, через шток нагружения прикладывается сварочная нагрузка и производится изотермическая выдержка для протекания процессов диффузии и, как следствие, образования соединения l .

На подобных установках общего назначения производится диффузионная сварка материалов при традиционно применяемых режимах - температуре порядка 0,7 от температуры плавления материалов и давлении 1-3 кгс/мм.

Однако технология прецизионного приборостроения в ряде случаев требует реализации качественного неразъемного соединения деталей при температурах порядка 0,1-0,2 от температуры плавления материалов и давлениях не более 0,1-0,3 кгс/мм.-Установки указанного вьше типа получение качественного соединения при этих режимах обеспечить не могут, как не могут обеспечить и проведение процесса напыления промежуточной прокладки и сварки в одной вакуумной камере.

Наиболее .близкой к изобретению по технической сущности и достигаемому эффекту является установка для диффузионной сварки в вакууме, cofr держащая сварочную камеру, внутри которой установлены шток нагружения, соосный с осью камеры, нагреватель, испаритель промежуточного металла и механизм закрепления и перемещения свариваемых деталей 2 .

Недостатком данной установки являются ее низкие технологические возможности и невысокое качество сварного соединения.

Цель изобретения - расширение технологических возможностей и повышение качества сварного соединения.

Поставленная цель достигается тем, что в установке для диффузионной сварки в вакууме, содержащей сварочную камеру, внутри которой установлены шток нагружения, соосный. оси камеры, нагреватель, испаритель промежуточного металла и механизм закрепления и перемещения свариваемых деталей, испаритель расположе.н на дне камеры на расстоянии от ее оси, не превьш ающем радиуса нагревателя, а механизм закрепления и перемещения свариваемых деталей выполнен в виде двух стержней, оси которых параллельны оси камеры и каждый из которых связан упругим элементом с одним из двух штоков, введенных с возможностью возвратно-поступательных перемещений соосно друг с другом и перпендикулярно оси камеры через ее стенку и нагреватель, причем по меньшей (мере один из штоков установлен с возможностью вращения.

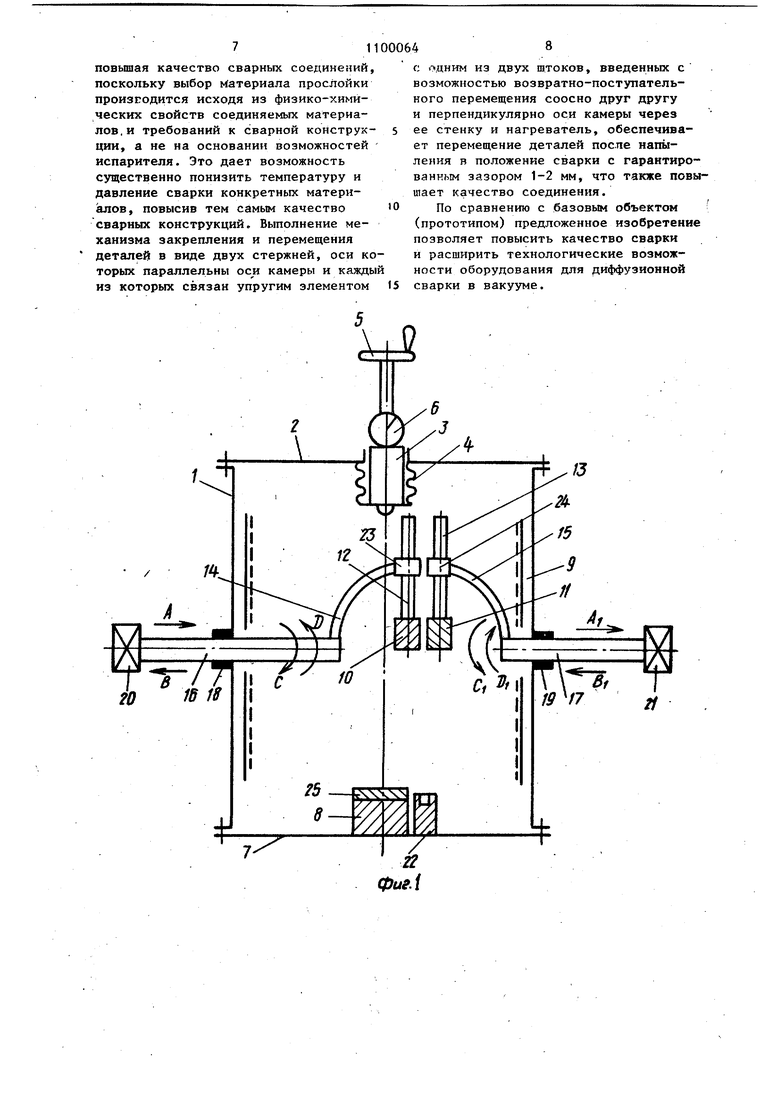

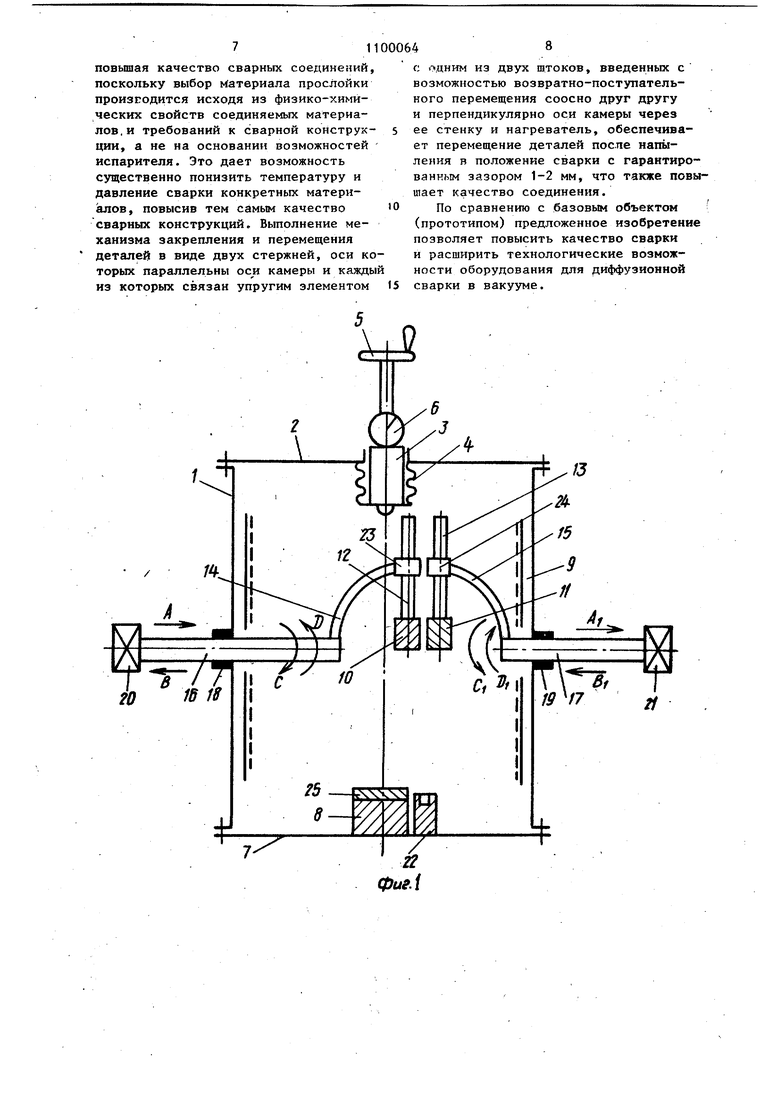

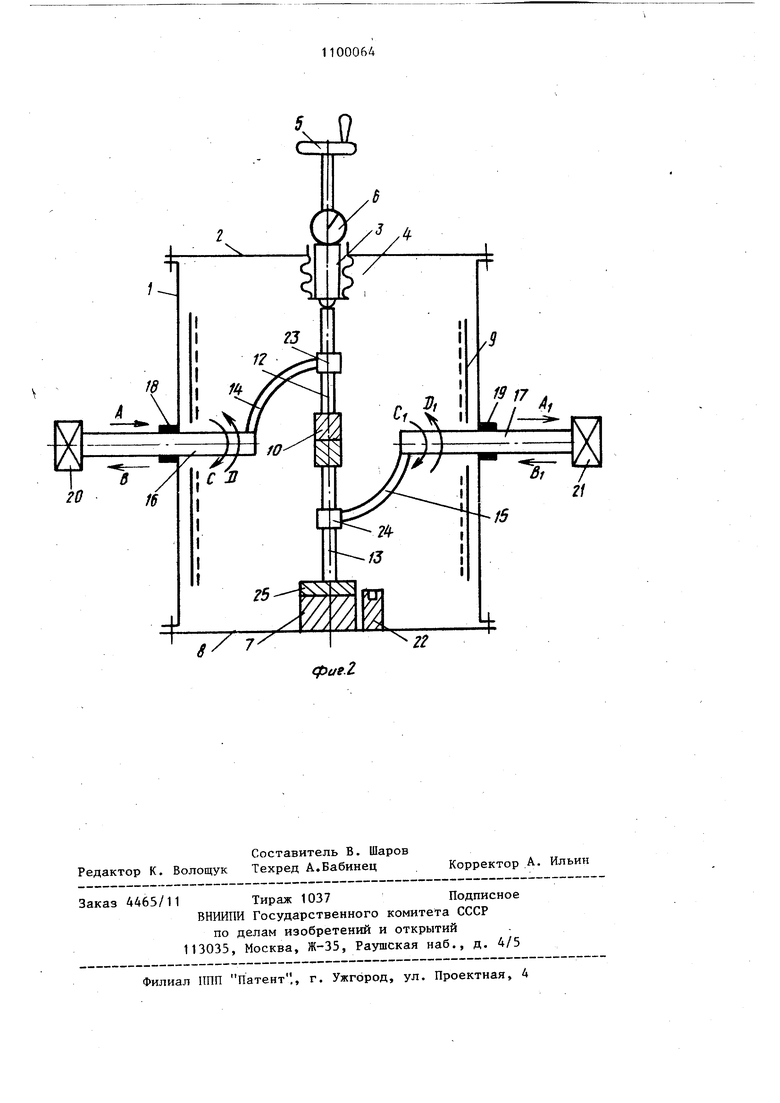

На фиг. 1 изображена сварочная камера, когда свариваемые поверхности деталей расположены над испарителем промежуточного металла, на фиг. 2 - то же, когда свариваемые

повержности расположены навстречу друг другу.

Установка содержит сварочную камеру 1, имеющую крьш1ку 2 и шток нагружения 3, введенный в нее через

основание с помощью сильфонного узла 4 соосно оси камеры 1, механизм нагружения 5 расположен над штоком 3. Индикатор 6, размещенный между штоком 3 и механизмом нагружения, служит для контроля величины сварочного давления. На нижнем основании 7 камеры 1 расположена сварочная опора 8, которая соосна камере 1 и размещенному в ней нагревателю 9 и свариваемым деталям 10 и 11. Механизм закрепления деталей в камере 1 выполнен в виде стержней 12 и 13, оси которых параллельны оси камеры и каждый из которых связан упругим элементом - гибким кронштейном 14 и 15 с одйим из двух штоков 16 и 17, введенных с возможностью возвратнопоступательного (по стрелкам А и В ( АА и В( ) и реверсивного вращательноГО (по стрелкам С иБ ( С,к D) движений, сооснодруг другу и перпендикулярно оси камеры 1 через ее стенку с помощью штоков 16 и 17 и нагревателя 9. Штоки 16 и 17 введены в 3 камеру через уплотнения 18 и 19 и имеют приводы 20 и 21 перемещения. Испаритель 22 промежуточного металла расположен.на дне камеры 1 на ра стоянии от ее оси, не превышающем радиуса нагревателя 9. Причем изменение положения деталей 10 и 11 в камере 1 по высоте осуществляется с помощью узлов крепления 23 и 24 стержней 12 и 13 на кронштейнах 14 и 15, а необходимый контакт опоры 8 с опорным торцои стержня 13 обеспечивается с помощью сменного вкладыша 25. Установка работает следующим образом, К торцам стержней 12 и 13 крепят свариваемые детали 10 и 11. Крепление может осуществляться посредство винтив, зажимов и т.п. Исходное положение деталей соответствует позиции согласно фиг. 1, т.е. соединяемые, поверхности деталей О и 11 направлены в сторону нижнего основани 7 камеры 1 и в сторону испарителя 2 После закрепления на торцах стержней 12 и 13 деталей 10 и 11 на ис паритель 22 загружают требуемое количество материала напыляемой проме жуточной прослойки (не показано). I. Для обеспечения идентичных условий конденсации металла промежуточной прослойки, испаряемой с испарителя 22, соединяемые, обращенные в сторону испарителя поверхности деталей 10 и 11 устанавливают строго симметрично относительно испарителя и над ним.- Это обеспечивается посредством осевого перемещения што ка 1 7 и штока 16 приводами 20 и 21 соответственно по стрелкам А,и А (фиг. 1). Необходимым условием для проведения этой операции и повьшения качества свариваемых конструкций является размещение испарителя 22 на дне на расстоянии от оси камеры, не превышающем радиус нагревателя 7 .а также согласование геометрии крон штейнов 14 и 15, внутреннего диаметра нагревателя 9 с местоположением испарителя 22 с целью исключения препятствий указанному перемещению, обусловленных тем, что кронштейны 14 и 15 неДОЛЖНЫ упираться в нагреватель 9. Перемещая стержни 12 и 13 в узлах крепления 23 yi 24 соответственно обеспечивают такое положение деталей 0644 10 и 11, чтобы их соединяемые поверхности лежали на оси штоков 16 и 17 (ось вращения штоков лежит на этих соединяемых поверхностях). Далее на опору 8 устанавливают сменный вкладыш 25, высота которого определяется .конкретным типоразмером свариваемых деталей, для обеспечения Контакта опоры и опорного торца одного ИЗ: штоков (поворачиваемого) без чрезмерных деформаций упругих кронштейнов 14 и 15 и сильфона 4. Следует учитывать возможное различие конфигурации деталей 10 и 11, что и определяет выбор вкладьша 25 по конкретной детали. Камеру 1. закрывают крьш1кой 2 и вакуумируют до требуемой величины вакуума. Средствами откачки могут быть механический, электроразрядный, геттерноионный насосы, обеспечивающие вакуум в камере 5 10 мм рт.ст. Нагревателем 9 производят нагрев деталей 10 и 11 до температуры, обеспечивающей максимальную адгезию . напьшяемого материала к соединяемым поверхностям деталей. После этого посредством испарителя 22 напьшяют на соединяемые поверхности промежуточную прост ойку в виде вакуумного конденсата требуемой толщины (обычно 0,002-0,010 мм). По окончании процесса напыления посредством привода 20 производят осевое перемещение штока 16 с кронштейном 14, стержнем 12 и деталью 10 (по стрелке В) до совпадения оси стержня 12 с осью штока нагружения .3 и осью опоры 8. Далее осуществляют разворот детали 11, для чего- приводом 21 проворачивают шток 17 в элементе ввода. Ось штока 17 перпендикулярна осям штока нагружения 3 и опоры 8, поэтому стержень 13 проворачивается в плоскости, параллельной этим осям. Свариваемая поверхность детали 11, в исходном положении обращенная в сторону нижнего основания 7, после поворота штока 17 в направлении С (или DI ) на 18С будет обращена к верхнему основанию. После разворота детали 11 в положение, когда ее свариваемая поверхность обращена в сторону верхнего основания, производят осевое смещение штока 17 по стрелке В;, с помощью привода 21 до положения, при котором ось стержня 13 будет совпадать с осью штока нагружения 3 и с осью опоры 8. Детали 10 и 11 при этом находятся точноодна против другой. Очевидно, что при размещении деталей 10 и 11 в первоначальном положении следует иметь в виду, чтобы при перемещении их в оппозитное положение свариваемых поверхностей был зазор 1-2 мм для исключения возможности преждевременного контакта этих поверхностей при встречном перемещении штоков и связанной с этим сложности установки свариваемых деталей в соосное положение. Это проще всего обеспечивается при первоначаль ном расположении деталей 10 и 11 за счет перемещения на соответствующую величину одного из стержней в Положение, которое обеспечит наличие требуемого зазора при повороте одной из деталей на 1 SO и при последующем встречном осевом перемещении штоков 16 и 17. Одновременно при осевом перемещении (А или Б) штока 16 и при повороте и последующем осевом перемещении штока 17 опорные торцы стерж ней 12 и 13 (обратные торцам, на которых закреплены детали 10 и 11) устанавливаются : для стержня 12 напротив опорной поверхности штока нагружения 3 соосно ему, на расстоянии 1-2 мм от этой поверхности: для стержня 13 на расстоянии 1-2 мм от верхнего торца опоры 8 также соосно последней. Необходимо чтобы по меньшей мере один из штоков имел возможность вращательного движения для обеспечения возможности проворота одной из деталей на 180, чтобы на первой стадии процесса иметь свариваемые поверхности, обращенные в одну сторону (создать одинаковые условия При напылении), а на второй стадии навстречу друг другу. Поэтому должна иметься возможность осевого возвратн пост1шательного движения штоков 16 и 17 для обеспечения симметричного относительно испарителя 22 положения деталей 10 и 11 на первой стадии процесса соединения (напыления прослойки) и соосного рабочей зоне и друг другу положения деталей на второй стадии процесса - операции сварки. Выполнение обоих штоков с возможностью вращательного движения как это показано на фиг. 1 и 2, расширяет техттологичоские возможности установки. После установки деталей в соос.ное друг другу положение посредством нагревателя 9 создают требуемую температуру процесса соединения и с помощью механизма нагружения 5 через индикатор контроля нагрузки 6 и через шток нагружения 3 прикладывают к деталям 10 и 11 сварочную нагрузку. Ход сильфона 4, через который в камеру введен шток нагружения 3, составляет, как правило 15-25 мм, чего достаточно для ликвидации зазоров между деталями 10 и 11, стержнем 12 и штоком-3, срежнем 13.и опорой 8, которые в сумме составляют 2-6 мм. Поскольку стержни 12 и 13 укреплены на упругих кронштейнах 14 и 15 соответственно за сче«г упругой деформации кронштейнов происходит контакт свариваемых поверхностей деталей 10 и 11, что обусловливает взаимную центровку деталей (а следовательно, и стержней 12 и 13) и исключает их возможный перекос. На фиг. 1 и 2 упругие кронштейны 14 и 15 показаны в виде дуг равного диаметра и могут быть выполнены, например, из таких материалов (сохраняющих упругость при нагреве до 500-550 С), как сплав 36НХТ10. Упругость металла кронщтейна необходима для обеспечения возможности многократного повторения процесса сварки без необходимости корректировки ориентации и формы кронштейнов. После обеспечения контакта между стержнями 12 и 13 и штоком 3 и опорой (или вкладьшем 25) соответственно, а также между деталями 10 и 11 начинается непосредственно передача на детали сварочной нагрузки (фиг. 2). В этом положении производят изометрическую вьщержку для протекания процессов соединения, после чего снимают сварочную нагрузку, сваренньй узел охлаждают и извлекают его из камеры. Испарительное устройство может ыть любого типа - термическое, элекроннолучевое и т.д., что обеспечиается его стационарным вариантом ыполнения на нижнем основании камеры. Это существенно расширяет ассортимент напыляемых материалов, используемых в качестве промежуточных прослоек, расширяя тем самым технологические возможности установки и 71 повышая качество сварных соединений, поскольку выбор материала прослойки произЕодится исходя из физико-химических свойств соединяемых материалов, и требований к сварной конструкции, а не на основании возможностей испарителя. Это дает возможность существенно понизить температуру и давление сварки конкретных материалов, повысив тем самым качество сварных конструкций. Выполнение механизма закрепления и перемещения деталей в виде двух стержней, оси ко торых параллельны оси камеры и кажды из которых связан упругим злементом

Wl 4 с одним из двух штоков, введенных с возможностью возвратно-поступательного перемещения соосно друг другу и перпендикулярно оси камеры через ее стенку и нагреватель, обеспечивает перемещение деталей после напыления в положение сварки с гарантированным зазором 1-2 мм, что также повышает качество соединения. По сравнению с базовым объектом ( (прототипом) предложенное изобретение позволяет повысить качество сварки и расширить технологические возможности оборудования для диффузионной сварки в вакууме.

(

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для диффузионной сварки в вакууме | 1990 |

|

SU1738557A1 |

| Установка для диффузионной сварки | 1989 |

|

SU1726181A1 |

| Установка для диффузионной сварки | 1985 |

|

SU1311893A1 |

| ПОЛУАВТОМАТИЧЕСКАЯ УСТАНОВКА ДЛЯ ДИФФУЗИОННОЙ СВАРКИ ТРУБЧАТЫХ ЗАГОТОВОК | 2001 |

|

RU2188107C1 |

| Установка для диффузионной сварки | 1989 |

|

SU1682094A1 |

| УСТАНОВКА ДЛЯ ДИФФУЗИОННОЙ СВАРКИ ВНАХЛЕСТКУ ТРУБЧАТЫХ ПЕРЕХОДНИКОВ | 2001 |

|

RU2184020C1 |

| Устройство для диффузионной сварки | 1976 |

|

SU610639A1 |

| Устройство диффузионной сварки | 2017 |

|

RU2680170C1 |

| Установка для диффузионной сварки | 1986 |

|

SU1349932A1 |

| ОДНОПОСТОВАЯ УСТАНОВКА ДЛЯ ДИФФУЗИОННОЙ СВАРКИ В ВАКУУМЕ КОРОТКИХ ТРУБ ВНАХЛЕСТКУ | 2001 |

|

RU2183541C1 |

УСТАНОВКА ДЛЯ ДИФФУЗИОННОЙ СВАРКИ В ВАКУУМЕ, содержащая свароч ную камеру, внутри которой установТЕНИЯ лен шток нагружения, соосный с осью камеры, нагреватель, испаритель промежуточного металла и механизм закрепления и перемещения свариваемых деталей, отличающаяся тем, что, с целью расширения технологических возможностей и повышения качест- ва сварного соединения,испаритель расположен на дне камеры на расстоянии от ее оси, не превьшающем радиуса нагревателя,, а механизм закрепления и перемещения свариваемых деталей выполнен в виде двух стержней, оси которых параллельны оси камеры и каждый из которых связан упругим элементом с одним из двух штоков, введенных с возможностью возвратнопоступательного перемещения соосно друг с другом и перпендикулярно оси камеры через ее стенку и нагреватель, причем по меньшей мере один из штоков установлен с возможностью вращения.

/ 7

epae.i

22

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Диффузионное соединение в вакууме металлов, сплавов и неметал лических материалов | |||

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

| Под ред | |||

| Н.Ф | |||

| Казакова | |||

| М., ПНИЛДСВ 1970, с | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ переработки сложных природных солей щелочных металлов | 1924 |

|

SU1377A1 |

Авторы

Даты

1984-06-30—Публикация

1983-01-17—Подача