131

блока 10, счетчик-регистр 9 сбрасывается и в него записывается заданное значение числа оборотов рулона в цикле измерения, поступающее от задатчи- ка 11. Блок 10 выполняет вычисление средней толщины материала в рулоне t и диаметра рулона в момент обрыва D. После удаления части слоев материала и ликвидации обрыва производится дальнейшая намотка рулона, при этом датчик 5 разрешает прохождение импульсов от датчиков 1 и 7 на блок 3 и счетчик-регистр 9. После достижения

t

Изобретение относится к измерительной технике и может быть использовано, в различных областях народного хозяйства при производстве и переработке рулонных материалов.

Цель изобретения - повышение точности и расширение функциональных, возможностей за счет расширения разрешающей способности датчика оборотов ведущего вала при счете оборотов в цикле измерения и за счет измерения и индикации длины удаленного материала.

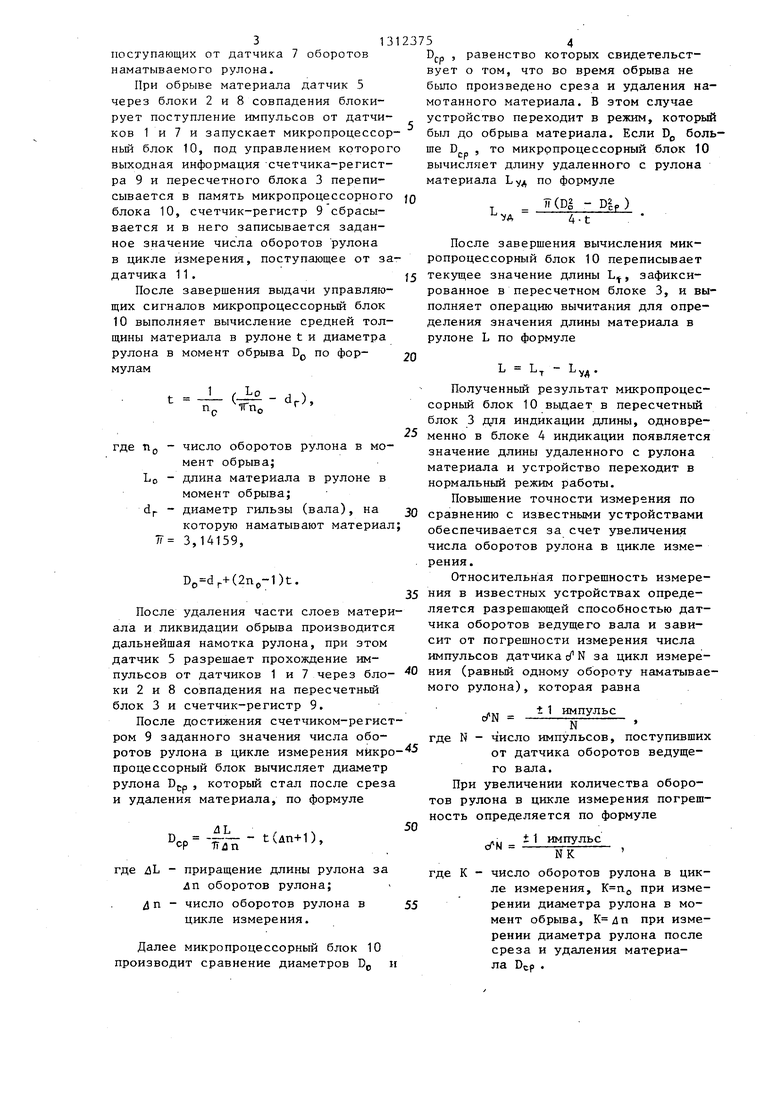

На чертеже представлена блок-схема устройства.

Устройство содержит датчик 1 оборотов ведущего вала, блок 2 совпадения, пересчетньй блок 3 с индикатором длины, блок 4 индикации удаленного с рулона материала, датчик 5 обрыва материала и узел 6 устранения повторного учета срезанного материала. При этом входы блока 2-совпадения подключены к выходам датчика 1 оборотов ведущего вала и датчика 5 обрыва материала, выход блока совпадения 2 подключен к входу пересчетного блока 3 с индикатором длины, второй вхо которого подключен к выходу узла 6, первый вход которого подключен к выходу датчика 5 обрыва материала. Выход пересчетного блока 3 с индикатором длины подключен к второму входу узла 6.

Узел 6 устранения повторного учета срезанного материала выполнен в виде датчика 7 оборотов наматываемо375

счетчиком-регистром 9 заданного значения числа оборотов рулона в цикле измерения блок 10 определяет диаметр рулона D , который стал после среза и удаления материала. Далее блок 10 сравнивает ВЕ 1численные диаметры Dp и Dj-p. Если DQ D(.p , то устройство переходит в режим, который был до обрыва материала. Если DO Dj-p , то блок 10 вычисляет длину удаленного с рулона a.тepиaлa L и определяет значение длины материала в рулоне по разности текущей длины и L-. 1 ил.

го рулона, блока 8 совпадения, счетчика-регистра 9, микропроцессорного блока 10, задатчика 11 числа оборотов рулона в цикле измерения и блока 4 индикации удалённого с рулона материала. Причем входы блока 8 совпадения подключены к выходам датчика 7 оборотов наматываемого рулона ,и датчика 5 обрыва материала, входы

счетчика-регистра 9 - к выходам блока 8 совпадения, задатчика 11 числа оборотов рулона в цикле измерения и первому выходу микропроцессорного блока 10, входы которого подключены к выходам датчика 5 обрыва материала, счетчика-регистра 9 и пересчетного блока 3 с индикатором длины, вход которого подключен к второму выходу микропроцессорного блока 10, третий выход которого подключен к входу блока 4 индикации удаленного с рулона материала.

Устройство работает следующим образом.

Датчики 1 и 7 оборотов формируют импульсы, количество которых пропорционально количеству оборотов ведущего вала и наматываемого рулона. Импульсы от датчика 1 поступают в

блок 2 совпадения. В нормальном режиме эти импульсы проходят через блок 2 на пересчетный блок 3, где обеспечивается счет и индикация длины намотанного материала. Одновременно импульсы от Дс1тчика 7 поступают через блок 8 совпгщения на счетчик-регистр 9, который выполняет счет импульсов.

313

поступающих от датчика 7 оборотов наматываемого рулона.

При обрыве материала датчик 5 через блоки 2 и 8 совпадения блокирует поступление импульсов от датчиков 1 и 7 и запускает микропроцессорный блок 10, под управлением которого выходная информация счетчика-регист- ра 9 и пересчетного блока 3 переписывается в память микропроцессорного блока 10, счетчик-регистр 9 сбрасывается и в него записывается заданное значение числа оборотов рулона в цикле измерения, поступающее от за- датчика 11.

После завершения выдачи управляющих сигналов микропроцессорный блок 10 выполняет вычисление средней толщины материала в рулоне t и диаметра рулона в момент обрыва D по формулам

1

(

Tn,

- dr).

где Пр число оборотов рулона в момент обрыва; LO - длина материала в рулоне в

момент обрыва; dp - диаметр гильзы (вала), на

которую наматывают материал 7Г 3,14159,

,+()t.

После удаления части слоев материала и ликвидации обрыва производится дальнейшая намотка рулона, при этом датчик 5 разрешает прохождение импульсов от датчиков 1 и 7 через блоки 2 и 8 совпадения на пересчетный блок 3 и счетчик-регистр 9.

После достижения счетчиком-регистром 9 заданного значения числа оборотов рулона в цикле измерения микропроцессорный блок вычисляет диаметр рулона Dpp , который стал после среза и удаления материала, по формуле

где 4L - приращение длины рулона за

лп оборотов рулона; йп - число оборотов рулона в цикле измерения.

Далее микропроцессорный блок 10 производит сравнение диаметров Dp и

54

Dj-p , равенство которых свидетельствует о том, что во время обрыва не было произведено среза и удаления намотанного материала. В этом случае устройство переходит в режим, который был до обрыва материала. Если Dp больше DJ, , то микропроцессорный блок 10 вычисляет длину удаленного с рулона материала Ly по формуле

. M(Di - Dip)

VA

4-t

После завершения вычисления микропроцессорный блок 10 переписывает текущее значение длины L, зафиксированное в пересчетном блоке 3, и выполняет операцию вычитания для определения значения длины материала в рулоне L по формуле

LI i-( Y л

Полученный результат микропроцессорный блок 10 выдает в пересчетный блок 3 для индикации длины, одновременно в блоке 4 индикации появляется значение длины удаленного с рулона материала и устройство переходит в нормальный режим работы.

Повышение точности измерения по

сравнению с известньми устройствами обеспечивается за счет увеличения числа оборотов рулона в цикле изме- рения.

Относительная погрешность измерения в известных устройствах определяется разрешающей способностью датчика оборотов ведущего вала и зависит от погрешности измерения числа импульсов датчика с/ N за цикл измерения (равный одному обороту наматываемого рулона), которая равна

t1 импульс

N

где N - число импульсов, поступивших от датчика оборотов ведущего вала.

При увеличении количества оборотов рулона в цикле измерения погрешность определяется по формуле

±1 импульс

NK

где К - число оборотов рулона в цикле измерения, при изме- рении диаметра рулона в момент обрыва, при измерении диаметра рулона после среза и удаления материала DCP .

Таким образом, относительное значение погрешности измерения зависит от измеряемой величины и тем меньше, чем больше число оборотов рулона в цикле измерения, т.е. носит аддитивный характер, выигрыш в точности тем больше, чем больше величина К.

Формула изобретения

Устройство для измерения длины наматываемого в рулон материала в намоточной установке, содержащее последовательно соединенные датчик оборотов ведущего вала намоточной установки, блок совпадения и пересчетньй блок с индикатором длины, датчик обрыва материала и узел устранения повторного учета срезанного материала с датчиком оборотов наматываемого рулона, отличающееся тем, что, с целью повьщ1ения точности

и расширения функциональных возможностей, узел устранения повторного учета выполнен в виде последовательно соединенных дополнительного блока совпадения, счетчика-регистра, микропроцессорного блока и блока индикации удаленного с рулона материала, и задатчика числа оборотов pvлo- на в цикле измерения, выходом соединенного с вторым входом счетчика-регистра, выход датчика оборотов наматываемого рулона соединен с первым входом дополнительного блока совпадения, выход датчика обрыва соединен

с вторыми входами блоков совпадения и микропроцессорного блока, второй и третий, выходы которого соединены соответственно с третьим входом счетчика-регистра и входом пересчетного

блока, третий вход - с выходом пересчетного блока.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения длины наматываемого в рулон материала в намоточной установке | 1986 |

|

SU1456763A1 |

| Способ измерения длины наматываемого в рулон материала | 1986 |

|

SU1397709A1 |

| Измеритель длины наматываемого в рулог материала | 1975 |

|

SU619781A1 |

| Измеритель длины наматываемого в рулон материала | 1982 |

|

SU1027505A1 |

| Устройство для измерения длины и площади материала | 1988 |

|

SU1523898A1 |

| Измеритель текущего значения радиуса рулона | 1980 |

|

SU883649A1 |

| Устройство для измерения текущего радиуса рулона | 1980 |

|

SU1040326A2 |

| Устройство для управления перемоточным станком | 1982 |

|

SU1087594A1 |

| Устройство для измерения длины перематываемого материала | 1988 |

|

SU1597520A1 |

| Устройство для управления скоростными режимами перемоточного станка | 1984 |

|

SU1236037A1 |

Изобретение относится к измерительной технике. Цель изобретения - повышение точности и расширение функциональных возможностей за счет- расширения разрешающей способности датчика оборотов ведущего вала при счете оборотов в цикле измерения и за счет измерения и индикации длины удаленного материала. Импульсы от -, датчика 1 оборотов ведущего вала поступают Б блок 2 совпадения, проходят на пересчетный блок 3, гд обеспечивается счет .и индикация длины намотанного материала. Одновременно импульсы от датчика 7 оборотов наматываемого рулона поступают через блок 8 совпадения на счетчик-регистр 9. При обрыве материала датчик 5 обрыва ма- . териала через блоки 2 и 8 блокирует поступление импульсов от датчиков 1 и 7 и запускает микропроцессорный Q блок 10, под управлением которого вы- & ходная информация счетчика-регистра 9 и блока 3 переписывается в память (Л 00 ЬО СО СП

| Плунжерный газлифт | 1936 |

|

SU61978A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-05-23—Публикация

1986-01-07—Подача