131

с копиром 4, с винтовой канавкой 5 которого взаимодействует щуп 6 следящей гидросистемы. Станок снабжен двумя каретками 9 и 1I. Каретка 11 размещена на суппорте 12 и имеет клиновое устройство с гидроцилиндром I3 привода. Копир 4 сидит на подвижной в осевом направлении совместно с копиром оси 18, имеющей привод в виде силового гидроцилиндра 20, штоковая полость которого соединена с гидроци1

Изобретение относится к станкостроению и может быть использовано для автоматического многопроходного нарезания крупных резьб.

Цель изобретения - расширение технологических возможностей станка путем обеспечения возможности нарезания одно- и многозаходных крупных резьб с последовательным расширением резьбовых каналов.

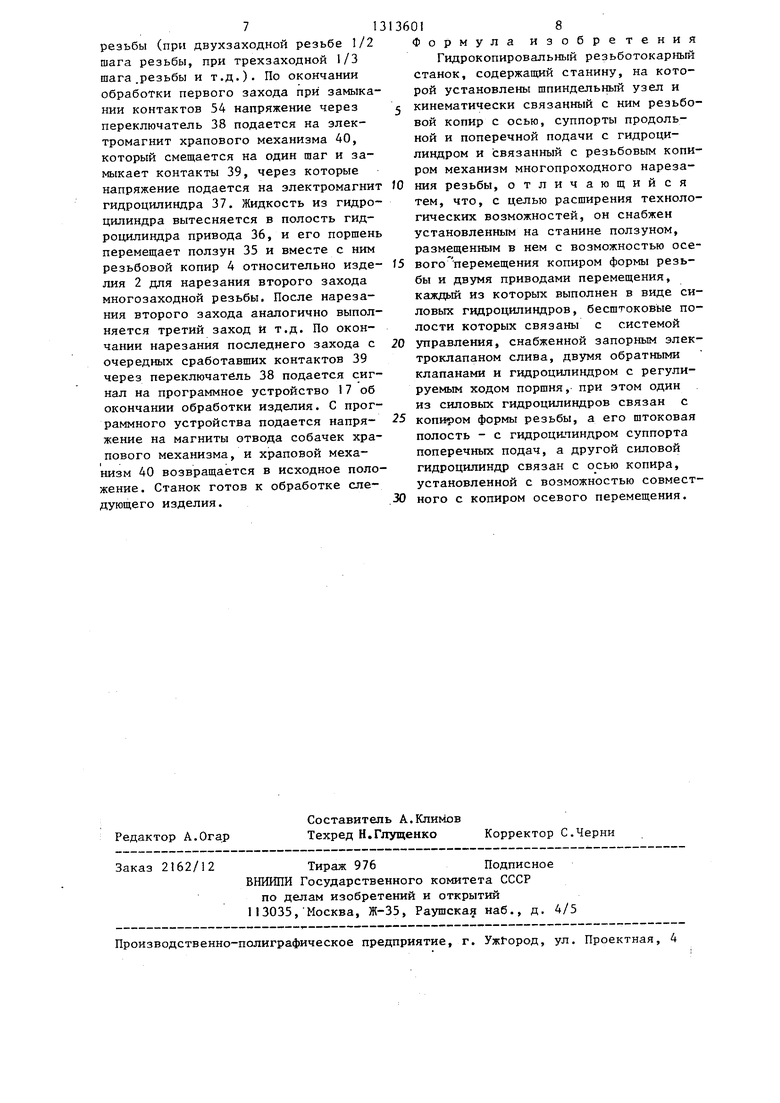

На чертеже изображен предлагаемый станок, общий вид.

Станок содержит привод 1 вращения обрабатываемого изделия 2, связанного зубчатой передачей 3 с резьбовым копиром 4, профиль которого соответствует профилю изделия. По внешней поверхности копира 4 выполнена винтовая канавка 5, с которой взаимодействует щуп 6 следящей гидравлической системы, включающей гидроцилиндр 7 шупа, верхняя полость которого соединена с полостью гидроцилипдра 8 управления клиновым устройством перемещения каретки 9 с обрабатывающим инструментом 10. Каретка 9 с клиновым устройством управления размещена на дополнительной каретке 11 поперечной подачи, размещенной на суппорте 12 продольной подачи и снабженной клиновым устройством управления с гидроцилиндром 13 привода. Суппорт 12 установлен на станине 14 и снабжен г щроцилиндром 15 привода с золотниковым механизмом 16 с электромагнитным приводом. Входные каналы золотникового механизма соединены с программным устройством 17, выходные каналы - с полостями гидроцилиндра

601

линдром 13, а бесштоковая - с запорным электроклапаном 21 слива двумя обратными клапанами 22 и 25 и гидроцилиндром 23 с регулируемым ходом поршня. На ползуне 35 размещен копир формы резьбы с приводом в виде силового гидроцилиндра 29, бесштоковая полость которого связана с запорным электроклапаном 30, двумя обратными клапанами 31 и 33 и гидроцилиЕадром 32 с регулируе1чым ходом поршня. 1 ил.

I5 и с нижней полостью гидроцилиндра 7 щупа. Копир 4 установлен на оси 18, имеющей возможность осевого перемещения в опорах 19. Ось 18 соединена со

штоком силового гидроцилиндра 20 с подпружиненным: поршнем, бесштоковая полость которого соединена с системой слива через запорный электроклапан 21, а через обратный клапан 22с полостью гидроцилиндра 23 с электромагнитным приводом и регулятором 24 хода поршня. Полость гидроцилиндра 23 через обратный клапан 25 соединена с резервуаром рабочей жидкос ти (не показан).

На оси 18 установлены переключающие контакты 26 и нормально замкнутые контакты 27 для взаимодействия с копиром 28 формы резьбы, который

снабжен силовым гидроцилиндром 29, штоковая полость которого соединена с гидроцилиндром 13привода дополнительной каретки 11. Бесштоковая полость сьшового гидроцилиндра 29 соединена с системой слива через запорный электроклапан 30 с электромагнитным приводом, а через обратный клапан 31 - с полостью гидроцилиндра 32 с электромагнитным приводом и регулятором хода подпру- лсиненного поршня. Через обратный клапан 33 полость гидроцилиндра 32 соединена с резервуаром рабочей жид кости. Для взаимодействия с копиром

5 28 станок снабжен переклгочшощими контактами 34. Контакты 34 размещены на ползуне 35, который снабжен гидроциливдром 36 привода, полость которого соединена с полостями гид5

0

31

роцилиндров 37 с электромагнитЕ1ьши приводами и регулировкой хода поршня. Обмотка привода каждого гидроци- линдра соединена с программным устройством 17 через переключатель 38 и с системой электропитания через нормальноразомкнутые контакты 39. Срабатывание контактов 39 производится храповым механизмом 40 с электромагнитным приводом, обмотка которого соединена с переключателем 38. Храповой механизм 40 снабжен электромагнитами отвода собачек 41, обмотки которых соединены с программным устройством 17.

На станине станка размещены нормально замкнутые контакты 42 крайнего левого положения суппорта продольной подачи. Контакты 43 и 44 - нор

В процессе нштадки устанавливают резьбовой копир 4 и копир 28 формы резьбы. Регулятором 24 устанавливают продольную подачу каждого прохода. 5 Регулятором хода поршня гидроцилиндра 32 устанавливают поперечную подачу. Переключателем 38 устанавливают количество заходов при нарезании многозаходной резьбы, а регулировкой хода поршней гидроцилиндров 37 - необходимое смещение копира 4 в зависимости от количества заходов резьбы После установки заготовки включается привод 1 ее вращения. Через зубчатую передачу 3 вращение передается резьбовому копиру 4, который вращается с заготовкой. Золотник - в левом положении. Жидкость из нижней полости гидроцр1линдра сливается, щуп 6, взаимально разомкнутые контакты ограниче-20 модействуя с копиром 4, входит в его

25

30

35

ния движения суппорта продольной подачи. Контакты 43 соединяют цепь электропитания с реле 45 с нормально разомкнутым контактом 46 с переключающими контактами и нормально разомкнутым контактом 48. Контакты 46, самоблокирующие обмотку реле, соединены через контакты 42 с цепью электропитания. Нормально разомкнутые контакты 47 соединены с цепью питания и обмоткой электромагнитного привода золотника 16. Нормально замкнутые контакты 47 соединяют с цепью питания обмотку привода зажима 49 оси 18. Нормально разомкнутые контакты 48 соединены с нормально замкнутыми контактами 26. Нормально разомкнутые контакты 26 соединены с реле 50 через контакты 44. Реле 50 снабжено нормально разомкнутыми контактами 51-54. Самоблокирующие контакты 51 соединены с цепью питания через контакты 27. Контакты 52 соединяют с цепью питания обмотку привода запорного электроклапана 21, контакты 53- обмотку привода гидроцилиндра 32. Контакты 54 соединяют нормально разомкнутые контакты 34 с обмоткой запорного электроклапана 30 и переключателем 38. Взаимодействующие с копи-50 ром 28 формы резьбы контакты 26, 27 и 34 расположены так, что контакты 26 срабатывают при контакте с правой образующей профиль резьбы, контакты 21 - с левой, контакты 34 - с нижней (контакты 34 вынесены на чертеже- влево).

Станок работает следующим образом.

40

45

55

винтовую канавку 5. Рабочая жидкость подается в левую полость гидроцилиндра 15, его поршень начинает перемещать суппорт 12 вправо. Величина смещения суппорта за один оборот определяется шагом винтовой канавки 5 копира 4, т.е. шаг нарезаемой на заготовке резьбы равен шагу винтовой канавки. В конце прохода суппорт 12 находит на контакты 43 и 44, замыкая их. Через контакты 43 напряжение подается на обмотку реле 45, которое срабатывает и замыкает свои контакты. Через контакты 47 подается напряжение на обмотку-привода золотника, который смещается вправо. Рабочая жидкость подается в правую полость гидроцилиндра 15 и сливается в левую. Суппорт перемещается влево - возвратный ход . Жидкость подается в нижнюю полость гидроцилиндра щупа 6, Щуп при возвратном ходе отводится от копира, а инструмент 10- от изделия 2. Нормально замкнутые контакты 47 размыкаются и обесточивают электромагнит зажима 49 оси 18. Через контакты 48 напряжение подается- на электромагнитный привод гидроцилиндра 23. Поршень гидроцилиндра вытесняет жидкость в полость гидроцилиндра 20, поршень которого перемещает ось 18 и копир 4 вправо. Через . контакты 42 и 46 напряжение подается на обмотку реле 45 и после размыкания контактов 43 из-за отхода суппорта 12 из крайнего правого положения. При возврате суппорта 12 в исходное (крайнее левое) положение он

014

В процессе нштадки устанавливают резьбовой копир 4 и копир 28 формы резьбы. Регулятором 24 устанавливают продольную подачу каждого прохода. Регулятором хода поршня гидроцилиндра 32 устанавливают поперечную подачу. Переключателем 38 устанавливают количество заходов при нарезании многозаходной резьбы, а регулировкой хода поршней гидроцилиндров 37 - необходимое смещение копира 4 в зависимости от количества заходов резьбы. После установки заготовки включается привод 1 ее вращения. Через зубчатую передачу 3 вращение передается резьбовому копиру 4, который вращается с заготовкой. Золотник - в левом положении. Жидкость из нижней полости гидроцр1линдра сливается, щуп 6, взаи

модействуя с копиром 4, входит в его

5

0

5

0

0

5

5

винтовую канавку 5. Рабочая жидкость подается в левую полость гидроцилиндра 15, его поршень начинает перемещать суппорт 12 вправо. Величина смещения суппорта за один оборот определяется шагом винтовой канавки 5 копира 4, т.е. шаг нарезаемой на заготовке резьбы равен шагу винтовой канавки. В конце прохода суппорт 12 находит на контакты 43 и 44, замыкая их. Через контакты 43 напряжение подается на обмотку реле 45, которое срабатывает и замыкает свои контакты. Через контакты 47 подается напряжение на обмотку-привода золотника, который смещается вправо. Рабочая жидкость подается в правую полость гидроцилиндра 15 и сливается в левую. Суппорт перемещается влево - возвратный ход . Жидкость подается в нижнюю полость гидроцилиндра щупа 6, Щуп при возвратном ходе отводится от копира, а инструмент 10- от изделия 2. Нормально замкнутые контакты 47 размыкаются и обесточивают электромагнит зажима 49 оси 18. Через контакты 48 напряжение подается- на электромагнитный привод гидроцилиндра 23. Поршень гидроцилиндра вытесняет жидкость в полость гидроцилиндра 20, поршень которого перемещает ось 18 и копир 4 вправо. Через . контакты 42 и 46 напряжение подается на обмотку реле 45 и после размыкания контактов 43 из-за отхода суппорта 12 из крайнего правого положения. При возврате суппорта 12 в исходное (крайнее левое) положение он

5 13

размыкает контакты 42, реле 45 обесточивается, начинается рабочий ход суппорта, так как золотник перемещается влево. Под действием прзгжины поршень гидроцилиндра 23 опускается и в его полость из резервуара рабочей жидкости через обратный клапан 25 подается количество жидкости, со- ответствующее ходу поршня и вытесненное в силовой гидроцилиндр 20. Контакты 47 подают напряжение на зажим 49, и ось 18 фиксируется. Щуп б входит в контакт с резьбовым копиром 4, и поскольку последний смещен относительно изделия 2, то рабочий инструмент 10 при рабочем ходе расширяет винтовую канавку на изделии на величину осевого смещения копира. I

При следующем рабочем ходе винтовая канавка опять расширяется. При достижении заданной ширины профиля резьбы контакты 26 взаимодействзтат с копиром 28 формы резьбы и размыкаются. Прекращается подача напряжения на электромагнит гидроцилиндра 23, его поршень останавливается, прекращается перемещение оси 18 и копира 4, что обеспечивает большую точность о бработки по размеру независимо от установленной продольной подачи. Через замкнувшиеся контакты 26 напряжение подается на разомкнутые контакты 44,так как контакты 26 замьпсаются при возвратном ходе суппорта 12 из-за неизбежной задержки в перемещении поршня гидроцилиндра 23 (при необходимости задержка может I быть увеличена установкой дросселя в системе между соединением полости силового гидроцилиндра 20 с запорным злектроклапаном 21 и обратным клапаном 22). Выполняется рабочий ход по установленному размеру последнего прохода. В конце прохода суппорт замыкает контакты 44, реле 50 срабатЕ)- вает и самоблокируется через свои контакты 51 и нормально замкнутые контакты 27. Через контакты 52 напряжение подается на запорный электроклапан 21, после срабатывания которого жидкость силового гидроцилиндра 20 сливается, под действием пружишл ось 8 возвращается в исходное положение, перемещается влево до размьша ния контактов 27 в результате их взаимодействия с копиром 28 формы резьбы, реле 50 обесточивается, запорный электроклапан 21 закрывается

16

прекращается перемещение оси 18 влево, она устанавливается в заданное копиром 28 положение. Через замкнувшиеся при срабатывании реле 50 контакты 53 напряжение подается на электромагнит гидроцилиндра 32, поршень поднимается и вытесняет жидкость в бесштоковуто полость силового гидроцилиндра 29, поршень которого перемещает копир 28 вверх. Из штоковой полости силового гидроцилиндра 29 жидкость вытесняется в гидроцилиндр 13 клинового устройства, которое осуществляет поперечную подачу обрабатывающего инструмента 1 О. Далее -цикл многопроходной обработки на всю ширину профиля резьбы повторяется.

По окончании цикла осуществляется автоматическая поперечная подача и

опять выполняется многопроходная обработка по ширине профиля. При вы-, ходе обрабатывающего инструмента на размер полной глубины профиля копир

28 формы резьбы переключает контакты 34. В момент выхода на заданную глубину обесточивается обмотка гидроцилиндра 32, прекращается перемещение копира и поперечная подача

инструмента, что обеспечивает точную установку по глубине профиля резьбы независимо от установленной поперечной подачи. Через замкнувшиеся контакты 34 и контакты 54 реле 50 после их срабатывания по выполнении последнего прохода по ширине профиля напряжение подается на запорный электроклапан 30. Жидкость из силового гидроцилиндра 29 сливается, копир 28 формы резьбы и обрабатываю- щий инструмент 10 возвращаются в исходное положение. Так как жидкость из силового гидроцилиндра 20 сливается через открытый запорный электроклапан 21, ось 18 вместе с копиром 4 также возвращается в исходное положение. Заканчивается цикл многопроходной обработки захода резьбы по ее полному профилю. С контактов 54

через переключатель 38 на программное устройство 17 поступает сигнал об окончании обработки. Если нарезается многозаходная резьба, то переключателем 38 устанавливается количество заходов, а регуляторами хода поршня гидроцилиндров 37 - величина подачи ползуна 35 после выполнения обработки одного захода резьбы в зависимости от количества заходов

резьбы (при двухзаходной резьбе 1/2 шага резьбы, при трехзаходной 1/3 шага .резьбы и т.д.)- По окончании обработки первого захода при замыкании контактов 54 напряжение через переключатель 38 подается на электромагнит храпового механизма 40, который смещается на один шаг и замыкает контакты 39, через которые напряжение подается на электромагнит гидроцилиндра 37. Жидкость из гидроцилиндра вытесняется в полость гидроцилиндра привода 36, и его поршень перемещает ползун 35 и вместе с ним резьбовой копир 4 относительно изде- ЛИЯ 2 для нарезания второго захода многозаходной резьбы. После нарезания второго захода аналогично выполняется третий заход и т.д. По окончании нарезания последнего захода с очередных сработавших контактов 39 через переключатель 38 подается сигнал на программное устройство 17 об окончании обработки изделия. С программного устройства подается напряжение на магниты отвода собачек храпового механизма, и храповой механизм 40 возвращается в исходное положение. Станок готов к обработке следующего изделия.

Составитель А.Климов Техред Н.Глущенко

Корректор С.Ч

Тираж 976Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 1I3035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. , ул. Проектная, 4

O

5

0

5

Формула изобретения Гидрокопировальный резьботокарный станок, содержащий станину, на которой установлены шпиндельный узел и кинематически связанный с ним резьбовой копир с осью, суппорты продольной и поперечной подачи с гидроцилиндром и связанный с резьбовым копиром механизм многопроходного нарезания резьбы, отличающийся тем, что, с целью расширения технологических возможностей, он снабжен установленным на станине ползуном, размещенным в нем с возможностью осевого перемещения копиром формы резьбы и двумя приводами перемещения, каждый из которых выполнен в виде силовых гидроцилиндров, бесштоковые полости которых связаны с системой управления, снабженной запорным электроклапаном слива, двумя обратными клапанами и гидроцилиндром с регулируемым ходом поршня, при этом один из силовых гидроцилиндров связан с копиром формы резьбы, а его штоковая полость - с гидроцилиндром суппорта поперечных подач, а другой силовой гидроцшшндр связан с осью копира, установленной с возможностью совместного с копиром осевого перемещения.

Корректор С.Черни

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидрокопировальный резьботокарный станок | 1983 |

|

SU1140933A1 |

| Резьботокарный полуавтомат | 1986 |

|

SU1366330A1 |

| Гидрокопировальный резьботокарный станок | 1984 |

|

SU1237383A2 |

| Устройство для управления обрабатывающим инструментом | 1984 |

|

SU1351744A1 |

| Устройство для компенсации износа инструмента | 1983 |

|

SU1166964A1 |

| Автоматический станок для обработки поршневых колец | 1984 |

|

SU1161306A1 |

| Устройство для дискретного регулирования межвалкового зазора прокатной клети | 1988 |

|

SU1570813A1 |

| Гидравлическое копировальное устройство | 1980 |

|

SU897473A1 |

| Устройство для обработки разнонаправленных конических поверхностей | 1985 |

|

SU1303303A1 |

| Гидравлический люнет | 1983 |

|

SU1143566A1 |

Изобретение относится к машиностроению и может быть использовано для автоматического многопроходного нарезания крупных резьб. Цель изобретения - расширение технологических возможностей - достигается за счет возможности нарезания одно- и много- заходных резьб с последовательным расширением резьбовых канавок. В гидрокопировальном резьботокарном станке привод 1 кинематически связан J7 37 37

| Гидрокопировальный резьботокарный станок | 1983 |

|

SU1140933A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Гидрокопировальный резьботокарный станок | 1983 |

|

SU1140933A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-05-30—Публикация

1985-09-05—Подача