113

Изобретение относится к станкостроению и может быть использовано в автоматических станках.

Цель изобретения - повьппение точности за счет компенсации износа инструмента и температурных деформаций

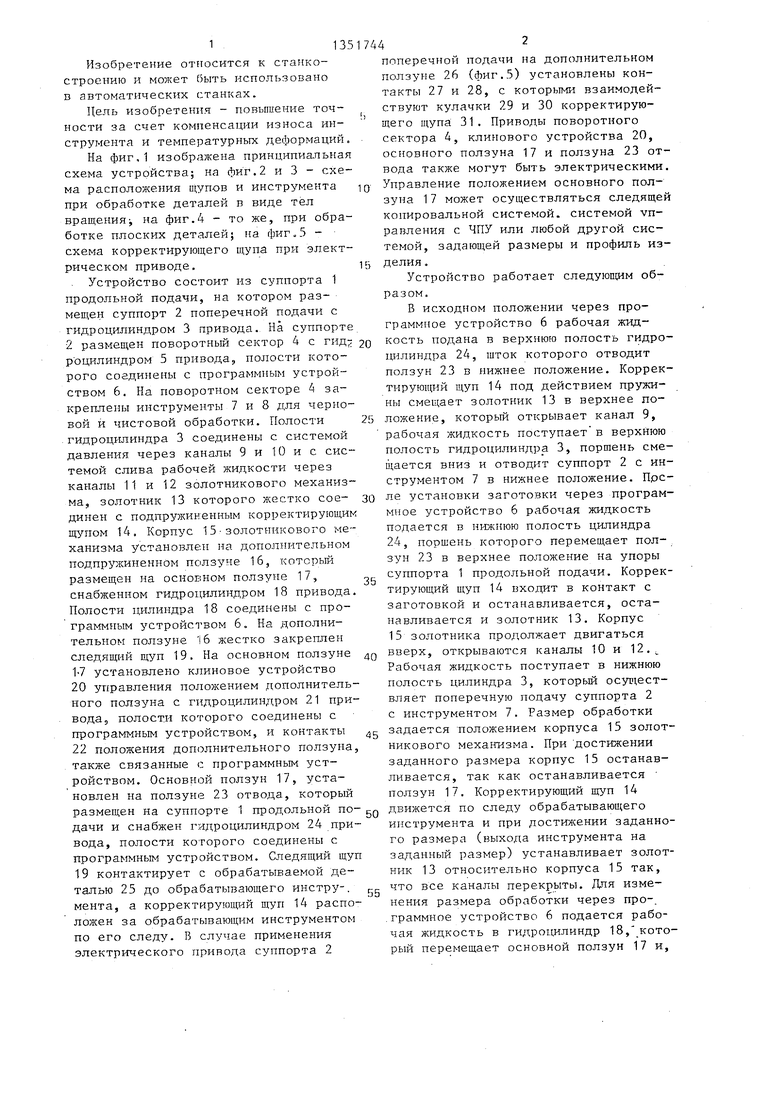

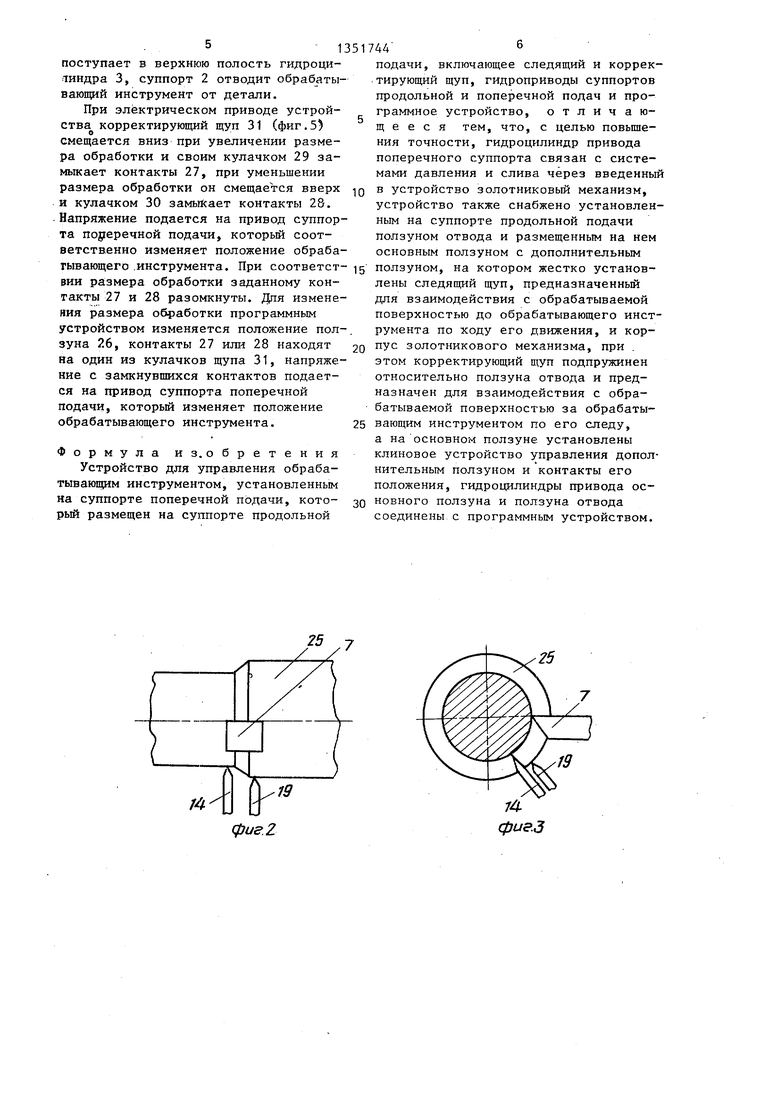

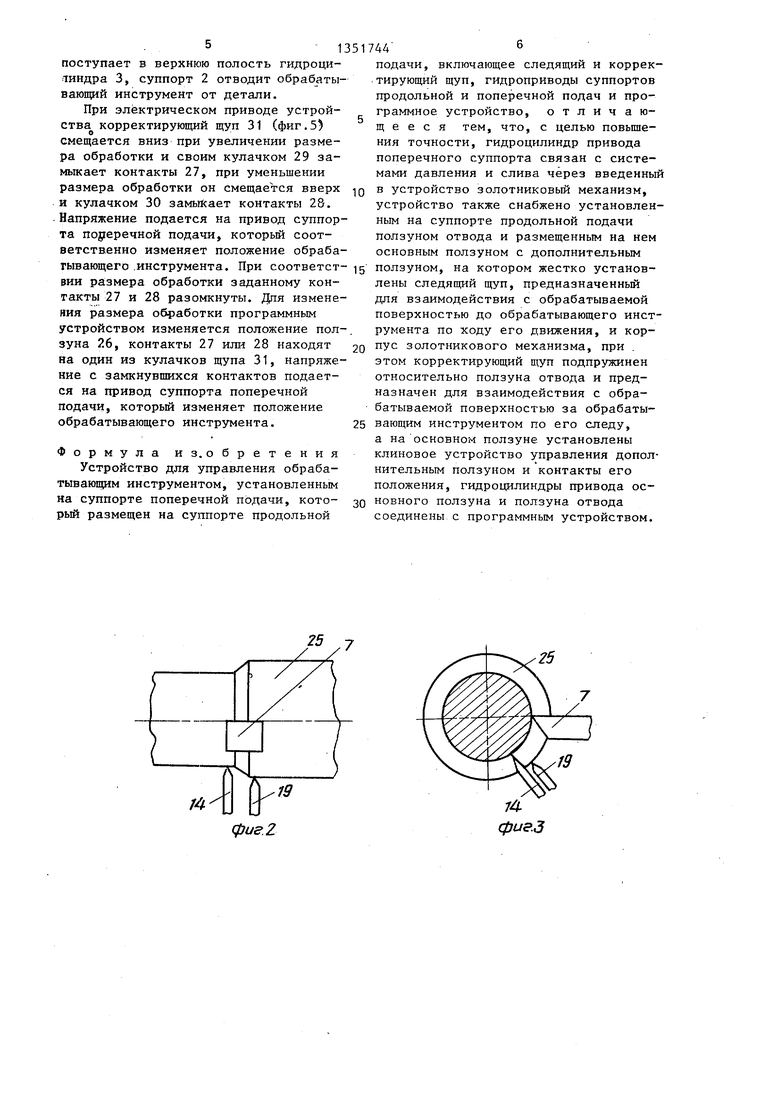

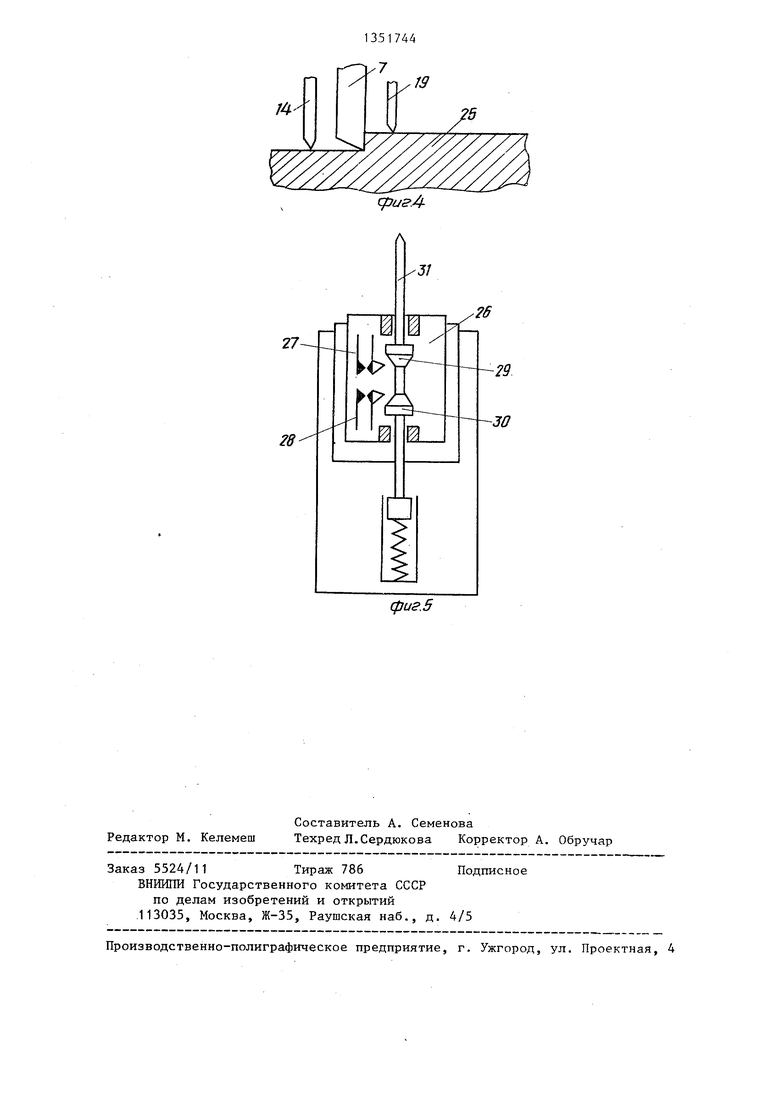

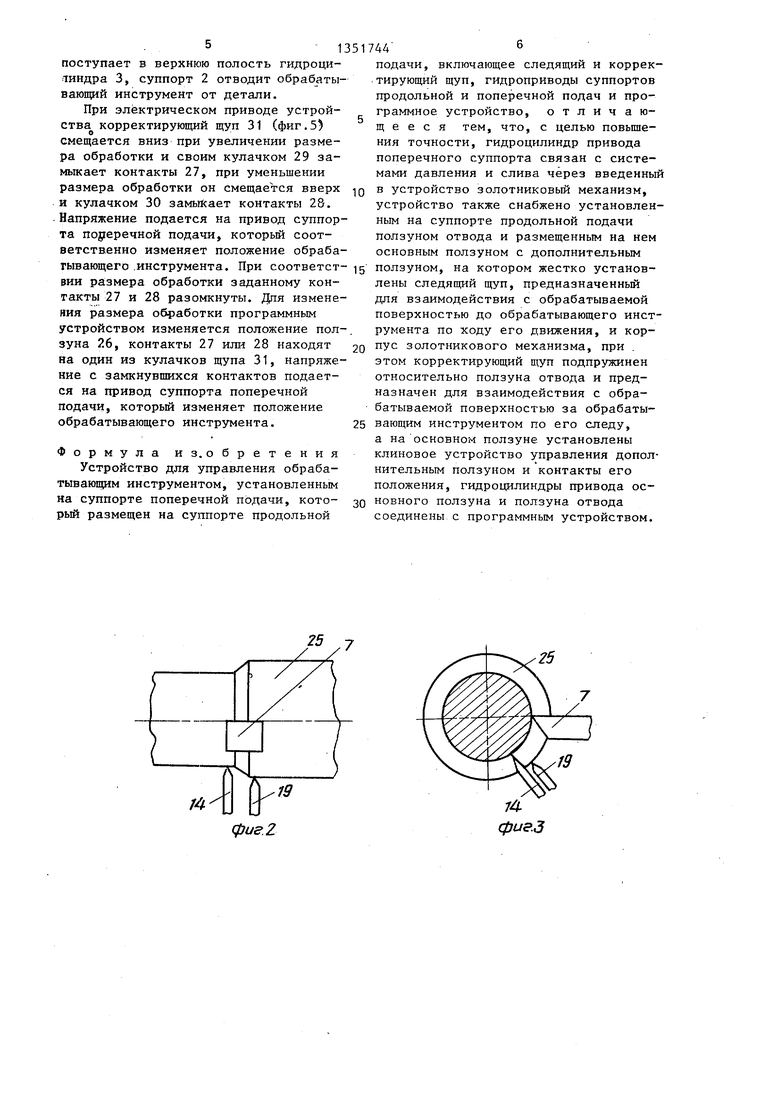

На фиг,1 изображена принципиальная схема устройства; на фиг.2 и 3 - схема расположеция щупов и инструмента при обработке деталей в виде тел вращения-, на фиг.4 - то же, при обработке плоских деталей; на фиг,5 - схема корректирующего щупа при электрическом приводе.

Устройство состоит из суппорта 1 продольной подачи, на котором раз- суппорт 2 поперечной подачи с гидроцилиндром 3 привода. На суппорте 2 размещен поворотный сектор 4 с гидроцилиндром 5 привода, полости которого соединены с программным устройством 6. На поворотном секторе 4 закреплены инструменты 7 и 8 для черновой и чистовой обработки. Полости гидроцилиндра 3 соединены с системой давления через каналы 9 и 10 и с системой слива рабочей жидкости через каналы 11 и 12 золотникового механизма, золотник 13 которого жестко соединен с подпружиненным корректирующим щупом 14. Корпус 15золотникового механизма установлен на дополнительном подпружиненном ползуне 16, которьй размещен на основном ползуне 17, снабженном гидроцилиндром 18 привода Полости цилиндра 18 соединены с программным устройством 6. На дополнительном ползуне 1б жестко закреплен следяпщй щуп 19. На основном ползуне 17 установлено клиновое устройство 20 управления положением дополнительного ползуна с гидроцилиндром 21 привода, полости которого соединены с программным устройством, и контакты 22 положения дополнительного ползуна также связанные с программным устройством. Основной ползун 17, установлен на ползуне 23 отвода, который размещен на суппорте 1 продольной подачи и снабжен гидроцилиндром 24 привода, полости которого соединены с программным устройством. Следящий щуп 19 контактирует с обрабатываемой деталью 25 до обрабатывающего инстру-. мента, а корректирующий щуп 14 расположен за обрабатывающим инструментом по его следу. В случае применения электрического привода суппорта 2

42

поперечной подачи на дополнительном ползуне 26 (фиг.5) установлены контакты 27 и 28, с которыми взаимодействуют кулачки 29 и 30 корректирующего щупа 31. Приводы поворотного сектора 4, клинового устройства 20, основного ползуна 17 и ползуна 23 отвода также могут быть электрическими.

Управление положением основного ползуна 17 может осуществляться следящей копировальной системой, системой управления с ЧПУ или любой другой системой, задающей размеры и профиль изделия.

Устройство работает cлeдyюп J м образом.

В исходном положении через программное устройство 6 рабочая жидкость подана в верхнюю полость гидроцилиндра 24, шток которого отводит ползун 23 в нижнее положение. Корректирующий щуп 14 под действием пружины смещает золотник 13 в верхнее положение, который открывает канал 9, рабочая жидкость поступает в верхнюю полость гидроцилиндра 3, поршень смещается вниз и отводит суппорт 2 с инструментом 7 в нижнее положение. Прсле установки заготовки через программное устройство 6 рабочая жидкость подается в нижнюю полость цилиндра 24, поршень которого перемещает ползун 23 в верхнее положение на упоры суппорта 1 продольной подачи. Корректирующий щуп 14 входит в контакт с заготовкой и останавливается, останавливается и золотник 13. Корпус 15 золотника продолжает двигаться

вверх, открываются каналы 10 и 12. Рабочая жидкость поступает в нижнюю полость цилиндра 3, который ocyij;ecT- вляет поперечную подачу суппорта 2 с инструментом 7. Размер обработки

задается положением корпуса 15 золотникового механизма. При достижении заданного размера корпус 15 останавливается, так как останавливается ползун 17. Корректирующий щуп 14

движется по следу обрабатывающего

инструмента и при достижении заданного размера (выхода инструмента на заданный размер) устанавливает золотник 13 относительно корпуса 15 так,

что все каналы перекрыты. Для изменения размера обработки через про-. .граммное устройство 6 подается рабочая жидкость в гидроцилиндр 18, который перемещает основной ползун 17 и.

следовательно , корпус 15 золотникового механизма. При перемещении корпуса 15 вверх открываются каналы 10 и 12, жидкость начинает поступать в нижнюю полость гидроцилиндра 3 и сливаться из верхней, суппорт поперечной подачи 2 начинает смещаться вверх до выхода обрабатывающего инструмента 7 на новый, меньший размер обработки, когда корректирующий щуп 14 переместит золотник 13 в положени при котором,перекрыты все каналы. Смещением корпуса 15 золотникового механизма вниз открываются каналы 9 и 11, суппорт 2 перемещается вниз, отводит инструмент от оси детали до установки нового, большего размера обработки. В процессе обработки возможно увеличение размера обработки из-за износа инструмента или уменьшение j вызванное температурным удлинением обрабатывающего инструмента, или изменение заданного размера обработки по другим причинам. При уменьшении размера обработки относительно заданного, корректирующий щуп 14 перемещается вверх и золотник 13 открывает каналы 9 и 11, рабочая жидкость поступает в верхнюю полость гидроцилиндра 3, обрабатывающий инструмент отводится от обрабатываемой детали, размер обработки увеличивается. В момент установки заданного размера корректирующий щуп Т4 устанавливает золотник 13 в положение, при котором все каналы перекрыты и суппорт 2 зафиксирован в новом положении. При отклонении от заданного размера обработки .в сторону его увеличения щуп 14 смещает золотник 13 вниз, открываются каналы 10 и 12 и положение обрабатывающего инструмента корректируется в сторону уменьшения размера обработки. Положение корпуса 15 золотникового механизма, т..е. уста- новка размера обработки, производится программным устройством 6 подачей рабочей жидкости в полости гидроцилиндра 18, поршень которого перемещает соответственно заданной программе основной ползун 17. Программа перемещения основного ползуна может задаваться следящей копировальной системой, системой ЧПУ или любой другой системой. Устройство обеспечивает автоматическую многопроходную обработку изделий переменного профиля. Программным устройством задается про

0

5

0

„

филь изделия и окончательный размер черновой обработки. При выдвижении в рабочее положение ползуна 23 отвода в контакт с заготовкой вступает корректирующий щуп 14 и потом следящий щуп 19 с необработанной поверхностью заготовки. Щуп 19 упирается в поверхность детали до обрабатывающего инструмента и прекращает дальнейшее выдвижение корпуса 15 золотникового механизма, останавливая выдвижение дополнительного ползуна 16, хотя основной почпзун 17 окажется выдвинутым в положение, соответствующее окончательному размеру черновой обработки. Величина подачи прохода определяется разностью положений корректирующего и следящего щупов и может быть изменена при перенастройке станка перестановкою следящего щупа на дополнительном ползуне 16. После остановки подачи дополнительного ползуна 16 и вместе с ним корпуса 15 золотниково5 го механизма подача обрабатывающего инструмента продолжается до момента, когда корректирующий щуп сместит золотник 13 в положение перекрытия всех каналов. При перемещении дополнитель-. ного ползуна 16 относительно основного ползуна 17 он замыкает контакты 22. В программное устройство подается сигнал о необходимости еще одного чернового прохода. Если же черновой проход по всему профилю изделия осуществлен без контакта следящего щупа с заготовкой, то перемещения дополнительного ползуна не будет, контакты не замыкаются и по окончании прохода через программное устройство подается рабочая жидкость в гидроцилиндры 5 и 21. Гидроцилиндр 5 поворачивает сектор 4, производит смену инструмента для чистовой обработки,

g а гидроцилиндр 21 перемещает клин 20 влево, дополнительный ползун 16 с корпусом 15 выдвигаются на величину поперечной подачи чистового прохода. После окончания каждого прохода для возвратного хода суппорта 1 продольной подачи подается рабочая жидкость в верхнюю полость гидроцилиндра 24, которьй отводит ползун 23 и вместе с ним дополнительный ползун и корпус золотникового механизма. Щуп 14 выходит из контакта с изделием и под действием пружины перемещает золотник 13 относительно корпуса 15, открываются каналы 9 и 11, рабочая жидкость

0

5

0

5

поступает в верхнюю полость гидроци- 1индра 3, суппорт 2 отводит обрабатывающий инструмент от детали.

При электрическом приводе устройства корректирующий щуп 31 (фиг.5) смещается вниз при увеличении размера обработки и своим кулачком 29 замыкает контакты 27, при уменьшении размера обработки он смещается вверх и кулачком 30 замыкает контакты 28. Напряжение подается на привод суппорта пореречной подачи, который соот- ветств,енно изменяет положение обрабагывающего.инструмента. При соответст- ig ползуном, на котором жестко установ- вии размера обработки заданному кон- лены следящий щуп, предназначенный такты 27 и 28 разомкнуты. Для измене- иия размера обработки программным устройством изменяется положение пол-. зуна 26, контакты 27 или 28 находят 20 на один из кулачков щупа 31, напряжение с замкнувшихся контактов подаетдля взаимодействия с обрабатываемой поверхностью до обрабатывающего инструмента по ходу его движения, и корпус золотникового механизма, при . этом корректирующий щуп подпружинен относительно ползуна отвода и предназначен для взаимодействия с обрабатываемой поверхностью за обрабатывающим инструментом по его следу, а на основном ползуне установлены клиновое устройство управления допол нительным ползуном и контакты его положения, гидроцилиндры привода основного ползуна и ползуна отвода соединены с программным устройством.

ся на привод суппорта поперечной подачи, который изменяет положение обрабатывающего инструмента.

Формула из. обретения Устройство для управления обрабатывающим инструментом, установленным на суппорте поперечной подачи, кото- рый размещен на суппорте продольной

подачи, включающее следящий и корректирующий щуп, гидроприводы суппортов продольной и поперечной подач и программное устройство, отличающееся тем, что, с целью повышения точности, гидроцилиндр привода поперечного суппорта связан с системами давления и слива через введенный в устройство золотниковый механизм, устройство также снабжено установленным на суппорте продольной подачи ползуном отвода и размещенным на нем основным ползуном с дополнительным

ползуном, на котором жестко установ- лены следящий щуп, предназначенный

для взаимодействия с обрабатываемой поверхностью до обрабатывающего инструмента по ходу его движения, и корпус золотникового механизма, при . этом корректирующий щуп подпружинен относительно ползуна отвода и предназначен для взаимодействия с обрабатываемой поверхностью за обрабатывающим инструментом по его следу, а на основном ползуне установлены клиновое устройство управления дополнительным ползуном и контакты его положения, гидроцилиндры привода основного ползуна и ползуна отвода соединены с программным устройством.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидрокопировальный резьботокарный станок | 1985 |

|

SU1313601A1 |

| Устройство для компенсации износа инструмента | 1983 |

|

SU1166964A1 |

| Гидрокопировальный резьботокарный станок | 1983 |

|

SU1140933A1 |

| Гидравлический люнет | 1984 |

|

SU1175652A1 |

| Гидрокопировальный резьботокарный станок | 1984 |

|

SU1237383A2 |

| Копировальное устройство | 1983 |

|

SU1121125A1 |

| Гидравлический люнет | 1983 |

|

SU1143566A1 |

| Устройство для компенсации погрешности динамической настройки системы СПИД металлорежущего станка | 1983 |

|

SU1229017A1 |

| Компенсатор износа шлифовального круга | 1986 |

|

SU1371796A1 |

| Компенсатор износа шлифовального круга | 1984 |

|

SU1184652A1 |

Изобретение относится к станкостроению и,может быть использовано в автоматических станках. Цель изобретения - повьшение точности за счет компенсации износа инструмента и температурных деформаций. Для этого гидроцилиндр 3 привода поперечной подачи соединен с системами давления и слива рабочей жидкости через золотниковый механизм, золотник 13 которого жестко соединен с корректирующим подпружиненным щупом 14, а корпус 15 и следящий щуп 19 установлены на подпружиненном дополнительном ползуне 16, размещенном на снабженном гидро- цилиндром привода основном ползуне 17. На основном ползуне 17 установлены контакты 22 положения дополнительного ползуна и клиновое устройство 20 его привода с гидроцилиндром привода. Основной ползун 17 размещен на ползуне отвода, установленном на суппорте продольной подачи. Полости гидро- цилиндррв привода поворотного сектора клинового устройства, ползунов основного и отвода, а также контакты положения дополнительного ползуна соединены с программным устройством. 5 ил. с S (Л / ОЭ СП 4; ;;: .1

/4

фиг. 2

25

дл/гЛ

2728

X

-29 -30

Редактор М. Келемеш

Составитель А. Семенова

Техред Л. Сердюкова Корректор А. Обручар

Заказ 5524/11 Тираж 786Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий .113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

фиг. 5

| Авторское свидетельство СССР № 11616964, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-11-15—Публикация

1984-08-16—Подача