Изобретение относится к металлообработке и может быть использовано при изготовлении изделий по копирам.

Известен станок для копирной обработки деталей сложной формы, содержащий перемещающуюся по направляющим станины станка каретку продольного хода с гидроцилиндром привода, установленную на каретке продольного хода, каретку поперечного хода с приводом от клинового копира, управляемого гидроцилиндром 1.

Однако это устройство не может быть применено для многопроходной обработки резьбы, так как в нем отсутствуют механизм для регулировки продольной подачи соответственно шагу резьбы и устройство для точной установки обрабатывающего инструмента для повторного прохода по винтовой линии предыдущего прохода.

Известен также гидрокопировальный резьботокарный станок, содержащий станину, на которой установлены щпиндель изделия и кинематически связанный с ним резьбовой копир, каретки продольной и поперечной подач с приводами, щуп следящей гидравлической системы, взаимодействующий с резьбовым копиром, и механизм поперечной подачи инструмента для многопроходного нарезания резьбы. Кроме того, передаточное отношение кинематической цепи между щпинделем и копиром равно единице 2.

Недостатками известного станка являются низкая автоматизация процесса многопроходного нарезания резьбы и невысокая производительность.

Цель изобретения - повышение производительности путем автоматизации процесса нарезания резьбы.

Поставленная цель достигается тем, что гидрокопировальный резьботокарный станок содержащий станину, на которой установлены щпиндель изделия и кинематически связанный с ним резьбовой копир, каретки продольной и основной поперечной подач с приводами, щуп следящей гидравлической системы, взаимодействующий с резьбовым копиром, и механизм поперечной подачи инструмента для многопроходного нарезания резьбы, снабжен дополнительной кареткой поперечной подачи, установленной на основной каретке поперечной подачи, клиновым механизмом с гидроцилиндром для взаимодействия с дополнительной кареткой и следящей гидравлической системой щупа, при этом механизм поперечной подачи для многопроходного нарезания резьбы выполнен в виде установленного на станине храпового механизма с золотником и связанных с ним гидроцилиндров,с регулируемыми упорами, причем гидроцилиндры связаны с приводом основной каретки поперечной подачи.

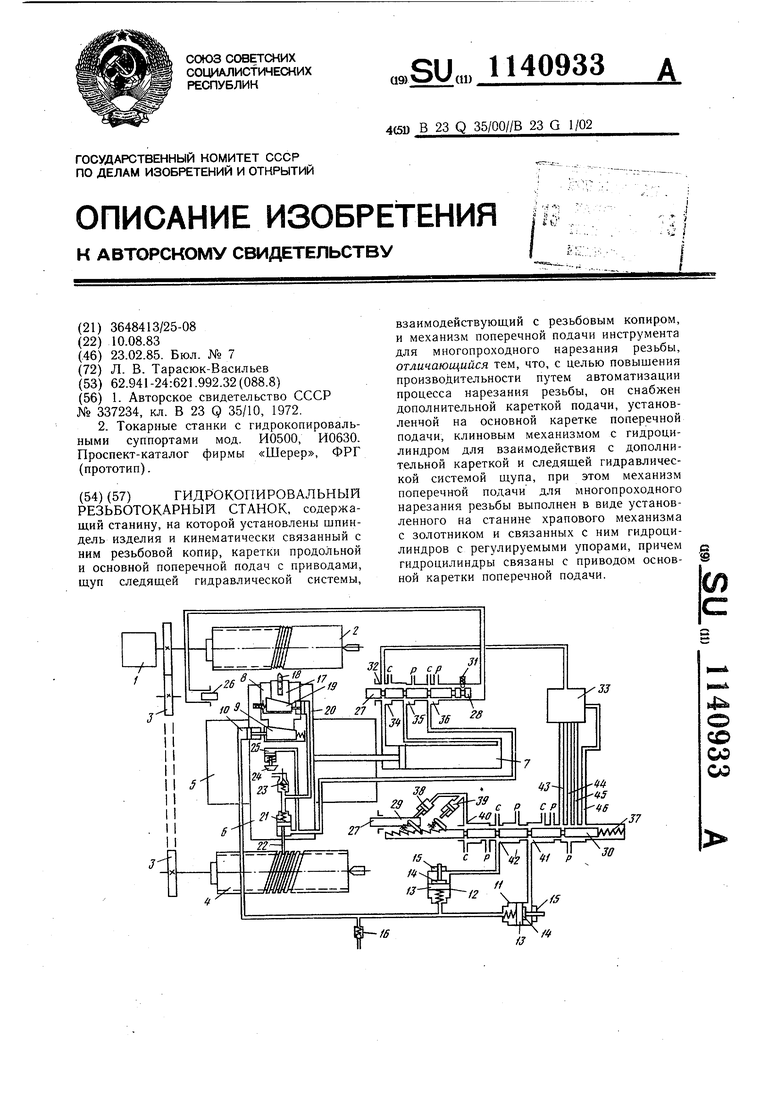

На чертеже изображена принципиальная схема предлагаемого гидрокопировального резьботокарного станка.

Станок состоит из привода 1 вращения обрабатываемого изделия 2, связанного безлюфтовой зубчатой передачей 3 с копиром 4, выполненным в форме эталонной резьбовой детали. Зубчатая передача 3 обеспечивает синхронное вращение в одном направлении копира и обрабатываемого изделия. На станине 5 установлены каретка 6 продольного хода и гидроцилиндр 7 привода каретки 6, на которой находится каретка 8 поперечного хода с приводом от клинового копира 9, управляемого гидроцилиндром ГО. Полость гидроцилиндра 10 гидравлически соединена с полостями гидроцилиндров 11 и 12 механизма поперечной подачи. Цилиндры 11 и 12 имеют подпружиненные порщни 13 и снабжены упорами 14 порщней, положение которых изменяется регулировочным устройством 15. В системе гидравлической связи гидроцилиндров 11 и 12 с гидроцилиндром 10 установлен обратный клапан 16 компенсации утечек жидкости. В исходном положении клиновой копир 9 и порщень гидроцилиндра 10 под действием пружины копира перемещаются влево и устанавливаются на упор. Порщни 13 под действием пружин стремятся установиться на упоры 14. При утечке некоторого количества жидкости из системы порщни создают разряжение, и через обратный клапан 16 подается необходимое количество жидкости для компенсации утечек. На каретке 8 установлена дополнительная каретка 17 поперечного хода с закрепленным на ней обрабатывающим инструментом 18. Каретка 17 подпружинена и перемещается относительно каретки 8 клиновым копиром 19, управляемым гидроцилиндром 20, который связан с гидроцилиндром 21. Шток цилиндра 21 жестко соединён с щупо.м 22. компенсации утечек жидкости в системе гидравлической связи гидроцилиндров 20 и 21 установлен обратный клапан 23. Открытие клапана производится упором 24, установленным на станине и выходящим для взаимодействия с обратным клапаном под действием щтока гидроцилиндра 25. На станине 5 станка установлены ограничители 26 и 27 соответственно возвратного и рабочего ходов в виде золотников, торцовые полости которых гидравлически связаны между собой так, что при входе одного ограничителя другой выходит. Ограничитель 27 рабочего хода жестко связан с золотником 28 управ.п,ения гидроцилиндром 7 привода каретки 6 продольного хода и через храповой механизм 29 - с золотником 30 управления гидроцилиндрами II и 12. Каналы Р золотников 28 и 30 связаны с системой давления,а каналы С - с системой слива. Золотник 28 снабжен шариковым замком 31 двух положений. Канал 32 золотника 28 соединен с программным устройством 33, канал 34 - с левой полостью тидроцилйндра 7, а канал 35 - с правой. Канал 36 связан с нижней полостью гидроцилиндра 21 .щупа 22. Золотник 30 подпружинен пружиной 37, а храповой механизм 29 снабжен гидроцилиндрами 38 и 39 отвода собачек от рейки. Поршни этих цилиндров подпружинены, а противоположные полости соединены с каналом 40 золотника 30. Канал 41 соединен с гидроцилиндром 11, канал 42 - с гидроцилиндром 12. Каналы 43-46 соединены с программным устройством 33. Станок работает следующим образом. При наладке станка устанавливают копир 4, имеющий форму изделия, и заготовку. Подают давление з полость гидроцилиндра 12 и, смещая упор 14 устройством 15, устанавливают глубину чернового прохода, затем подают давление в гидроцилиндр 11 и, также смещая упор 14, устанавливают глубину чистового прохеда. Глубина резания первого чернового прохода равна разнице положения обрабатывающего инструмента 18 при снятом давлении с гидроцилиндров II и 12 и диаметра заготовки. Количество проходов увеличивается с увеличением количества гидроцилиндров и каналов .золотника 30. Включают привод 1 совместного вращения копира и изделия. Из программного устройстна 33 по каналам 32 и 34 золотника 28 жидкость начинает поступать в левую полость гидроцилиндра 7, и его поршень осуществляет продольную подачу каретки 6. Щуп 22 входит в винтовую канавку копира и ограничивает продольную подачу с шагом, задаваемым винтовой поверхностью вращающегося копира 4. Одновременная продольная подача от гидроцилиндра 7 и щупа 22 обеспечивает возможность обработки изделий с сочетанием резьбового и безрезьбового профилей. При обработке безрезьбового профиля подача осуществляется гидроцилиндром 7, при переходе на резьбовой участок - гидроцилиндром и одновременно от щупа под воздействием вин.товой поверхности копира. Так как при движении щупа по копиру он одновременно задает и диаметр изделий, и шаг винтовой линии, то при соответствуюшей конфигурации копира станок обеспечивает обработку конических резьб, резьб с переменным шагом, изделий любой формы, имеющих участок с резьбой. В конце рабочего хода каретка 6 находит на ограничитель 27 и утапливает его, перемещая вправо, упор 26 выходит. Вместе с упором золотник 28 перемещается вправо и фиксируется шариковым замком 31. Золотник перекрывает канал 34, и поршень гидроцилиндра 7 останавливается, прекращается продольная подача. Открывается канал 35, рабочая жидкость поступает в правую полость гидроцилиндра 7, каретка 6 возвращается в исходное положение. Через открывщийся канал 36 жидкость поступает в гидроцилиндр 21 и отводит щуп 22 от копира 4. Давление из противоположной полости передается на порщень гидроцилиндра 20, и он отводит обрабатывающий инструмент от изделия 2. Одновременно жидкость по каналу 36 поступает в гидроцилиндр 25, щток которого выводит упор 24. При возвратном ходе каретки 6 шток обратного клапана 23 находит на упор 24. Клапан открывается и перепускает жидкость в систему гидравлической связи цилиндров 21 и 20 до того момента, пока клиновой копир 19не станет на упор. Когда каретка 6 приходит в конце рабочего хода на упор ограничителя 27, последний, перемещаясь вправо, перемещает через храповой механизм 29 золотник 30 на один шаг. По каналу 42 жидкость поступает в пОлость гидроцилиндра 12, и его порщень 13 выдавливает в систему связи жидкость в количестве, необходимом для перемещения через гидроцилиндр 10 и копир 9 обрабатывающего инструмента на глубину резания при повторном проходе. По каналу 44 жидкость поступает в программное устройство 33, которое устанавливает режим обработки при повторном проходе путем изменения оборотов и давления жидкости в канале 32. При приходе каретки 6 в исходное положение она .утапливает ограничитель 26 возвратного хода. Жидкость из его торцовой полости вытесняется и перемещает золотник 28 и огганичитель 27 в левое крайнее положение, фиксируемое шариковым замком 31. Золотник 28 перекрывает канал 36 и соединяет полость гидроцилиндров 21 и 25 с системой слива. Поршень цилиндра 21 под действием пружины устанавливает щуп на копир. Так как копир 4 вращается синхронно с обрабатываемым, изделием 2, то при входе щупа 22 в винтовую канавку копира обрабатывающий инструмент точно входит в винтовую канавку изделия, выполненную за первый проход. Через каналы 32 и 34 жидкость начинает поступать в левую полость ги.дроцилиндра 7, а из правой сливается через канал 35. Когда выполнен второй черновой проход, в его конце каретка 6 утапливает ограничитель 27, повторяется. Золотник 30 храповым механизмом передвигается на оди шаг вправо, жидкость поступает в гидроцилиндр И и одновременно в цилиндр 12, клиновой копир 9 устанавливает обрабатывающий инструмент на чистовую обра ° УПосле окончания чистового прохода каретка 6 вновь утапливает ограничитель 27, который перемещает золотник 30 на один

шаг. Открывается канал 46, и в программное устройство 33 поступает сигнал об окончании обработки изделия. Через канал 40 поступает жидкость в гидроцилиндры 38 и 39, которые своими штоками отводят собачки храпового механизма от рейки, под действием пружины 37 золотник 30 занимает исходное положение. Жидкость из цилиндров 38 и 39 сливается, собачки храпового механизма занимают исходное положение. Жидкость из гидроцилиндров 11 и 12 слита по каналам 41 и 42. Каретка 8 устанавливает обрабатывающий инструмент для выполнения первого чернового прохода.

При возврате поршней гидроцилиндров 11 и 12 в исходное положение через обратный клапан 16 производится компенсация утечек жидкости из системы управления поперечной подачей.

Предложенный гидрокопировальный резьботокарный станок позволяет производить многопроходную обработку резьбовых деталей с цилиндрической и конической резьбами, с резьбой переменного шага изделий, содержащих резьбу как часть профиля, изделий без резьбы по копирам с высокой производительностью и степенью автоматизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидрокопировальный резьботокарный станок | 1985 |

|

SU1313601A1 |

| Гидрокопировальный резьботокарный станок | 1984 |

|

SU1237383A2 |

| Гидрокопировальный суппорт к резьботокарному станку | 1979 |

|

SU872202A1 |

| Суппорт резьботокарного полуавтомата | 1974 |

|

SU584976A1 |

| Гидравлическое копировальное устройство | 1980 |

|

SU897473A1 |

| Резьботокарный полуавтомат | 1986 |

|

SU1366330A1 |

| Резьботокарный полуавтомат | 1975 |

|

SU547303A1 |

| Гидрокопировальный многопроходный суппорт | 1981 |

|

SU1134350A1 |

| РЕЗЬБОТОКАРНЫЙ ПОЛУАВТОМАТ С НЕРЕВЕРСИВНЫМ ШПИНДЕЛЕМ | 1969 |

|

SU241904A1 |

| ГИДРОКОПИРОВАЛЬНЫЙ ПОПЕРЕЧНО-СТРОГАЛЬНЫЙСТАНОК | 1969 |

|

SU245518A1 |

ГИДРОКОПИРОВАЛЬНЫЙ РЕЗЬБОТОКАРНЫИ СТАНОК, содержащий станину, на которой установлены шпиндель изделия и кинематически связанный с ним резьбовой копир, каретки продольной и основной поперечной подач с приводами, щуп следящей гидравлической системы. взаимодействующий с резьбовым копиром, и механизм поперечной подачи инструмента для многопроходного нарезания резьбы, отличающийся тем, что, с целью повышения производительности путем автоматизации процесса нарезания резьбы, он снабжен дополнительной кареткой подачи, установленной на основной каретке поперечной подачи, клиновым механизмом с гидроцилиндром для взаимодействия с дополнительной кареткой и следящей гидравлической системой щупа, при этом механизм поперечной подачи для многопроходного нарезания резьбы выполнен в виде установленного на станине храпового механизма с золотником и связанных с ним гидроцилиндров с регулируемыми упорами, причем гидроцилиндры связаны с приводом основной каретки поперечной подачи. (Л - со САЭ СО J/JJ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU337234A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Токарные станки с гидрокопировальными суппортами мод | |||

| Способ обмыливания жиров и жирных масел | 1911 |

|

SU500A1 |

| Проспект-каталог фир.мы «Шерер, ФРГ (прототип). | |||

Авторы

Даты

1985-02-23—Публикация

1983-08-10—Подача