(54) ГИДРАВЛИЧЕСКОЕ КОПИРОВАЛЬНОЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидрокопировальный многопроходный суппорт | 1977 |

|

SU680857A1 |

| Гидрокопировальный многопроходный суппорт | 1982 |

|

SU1050849A1 |

| Гидрокопировальный многопроходной суппорт | 1977 |

|

SU707770A1 |

| Гидрокопировальный суппорт | 1980 |

|

SU904997A1 |

| Гидрокопировальный суппорт | 1977 |

|

SU691277A1 |

| МЕХАНИЗМ ДЛЯ МНОГОПРОХОДНОЙ ОБРАБОТКИ | 1973 |

|

SU383566A1 |

| Гидрокопировальный суппорт | 1979 |

|

SU865613A1 |

| Копировальный гидросуппорт | 1979 |

|

SU848287A1 |

| Гидрокопировальный суппорт к резьботокарному станку | 1979 |

|

SU872202A1 |

| Гидрокопировальный многопроходный суппорт | 1981 |

|

SU1134350A1 |

1

Изобретение относится к станкостроению, а именно к гидрокопирвальным многопроходным суппортам для металлорежущих станков, и может быть применено на токарных станках при обработке деталей в несколько проходов с использованием двух шаблонов (копиров) или на фрезерных станках при контурной обработке двух противоположных, сторон.

Известен гидрокопировальный суппорт к токарно-револьверному автомату, состоящий из продольной направляющей, установленной на станине, каретки, расположенной под углом к оси шпинделя. В корпусе каретки имеются расточки, в одну из которых вставлен силовой гидроцилиндр. Золотник выполнен четырехкромочным и через толкатели связан с двуплечим рычагом и электромагнитом, другое плечо которого контактирует с копиром в период обработки детали 1 . Недостатком данного устройства является ограниченная область его применения, так как устройство может работать только по одному копиру.

Наиболее близким к изобретению по технической сущности является гидрокопировальный многопроходной суппорт, в корпусе

которого расположены гидравлические полости с поршнем силового гидроцилиндра. На корпусе установлен резцедержатель, несущий резец, обрабатывающий деталь. Форму детали образуют по копиру, контур которого обходит копировальный щуп, закрепленный на поворотном двуплечем рычаге, взаимодействующи.м с толкателе.м следящего золотника, установленного в корпусе. При смещении следящего золотника вправо масло под давлением через магистраль подается в поршневую полость сило10вого гидроцилиндра, в результате чего гидросуппорт отводит резец от детали. При смещении следящего золотника влево масло через магистраль подается в штоковую полость силового гидроцилиндра и резец подводится к- детали. Для предварительных

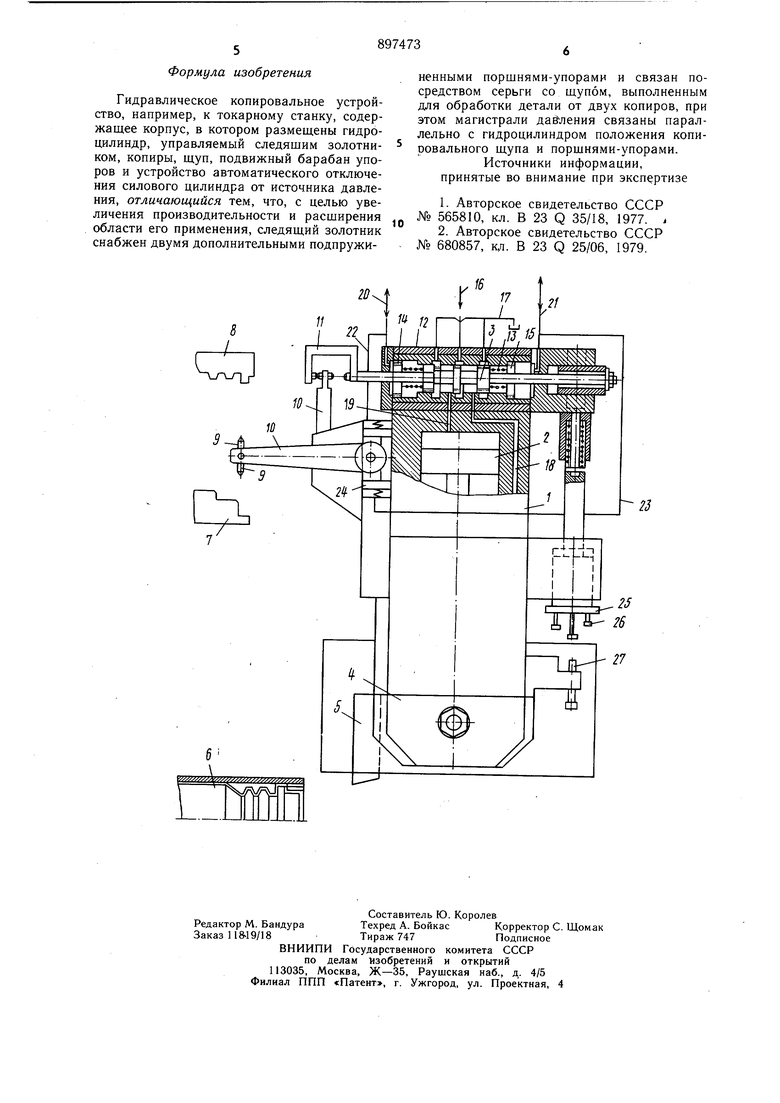

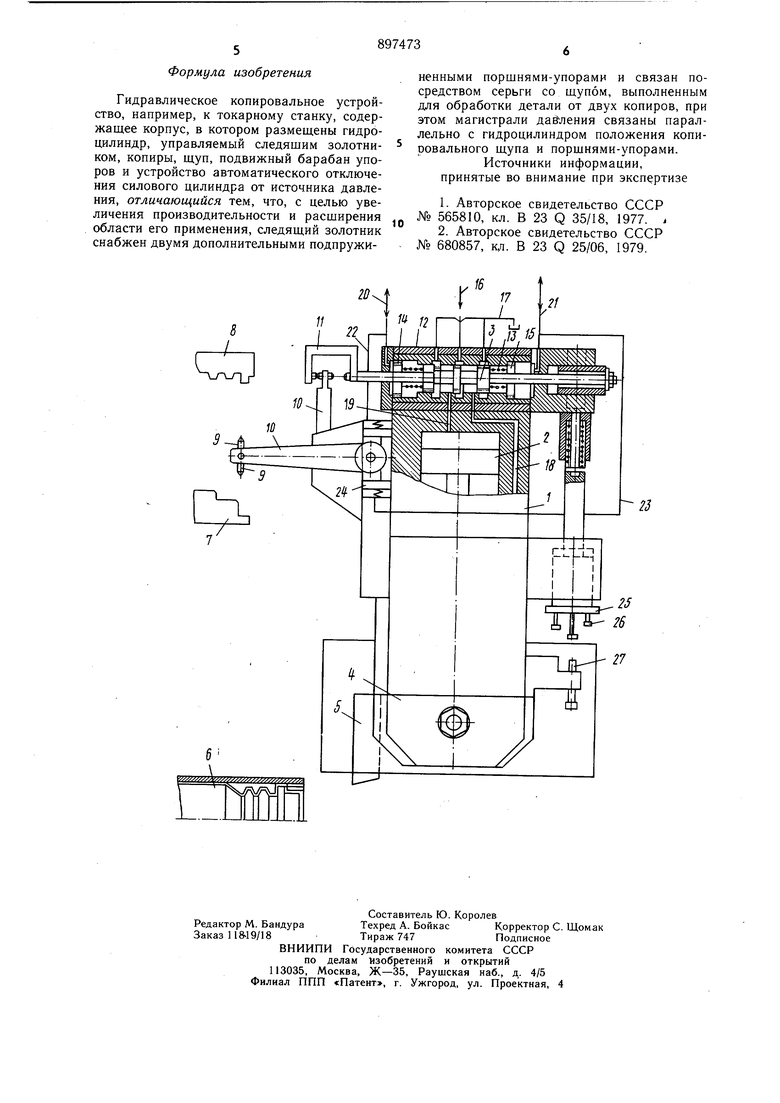

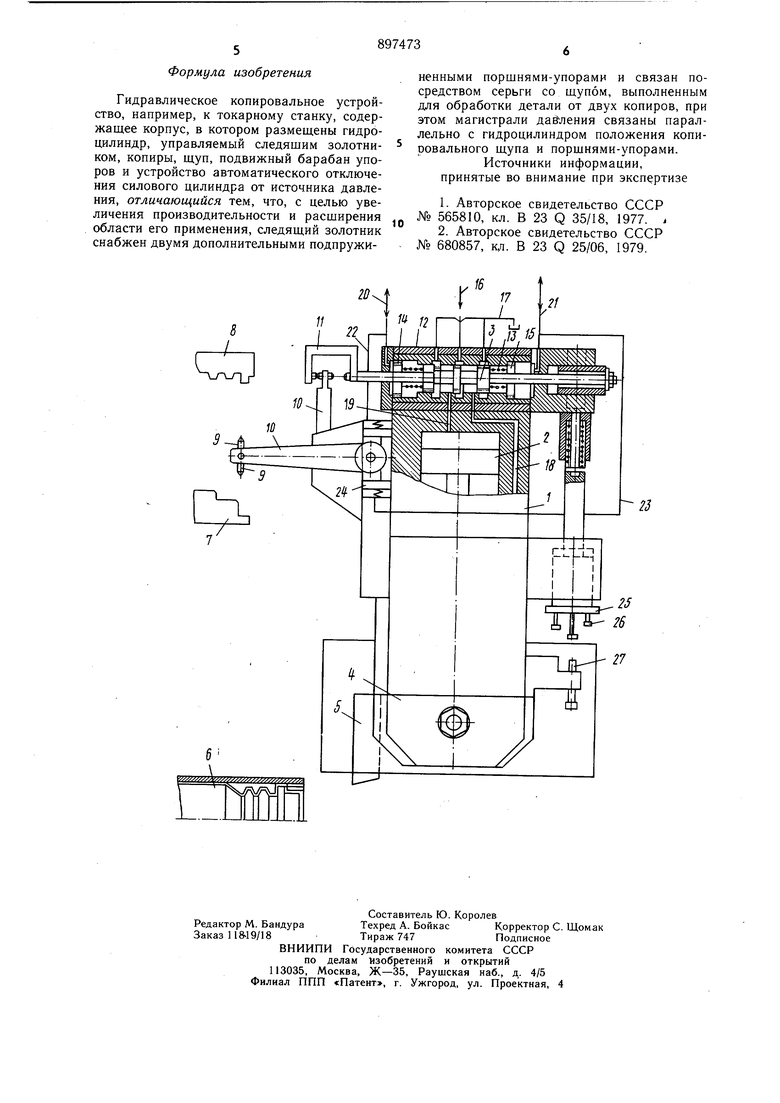

ts проходов при снятии с детали припуска без участия копира гидросуппорт снабжен поворотным барабаном, на котором установлены регулирующие упоры. Барабан упоров через устройство автоматического отключения силового цилиндра от источника давления соединен со следящим золотником 2. Однако гидрокопировальный многопроходной суппорт позволяет осуц ествлять многопроходную обработку по регулируемым упорам и использовать один шаблон, что не позволяет осуществлять окончательную чистовую обработку детали, так как п-ри этом необходимо создавать одинаковый припуск на всех участках обработки. Кроме того, большинство деталей имеют участки об-работки, где необходимо наличие второго копира для обработки детали тем же или вторым инструментом. В данном гидросуппорте это влечет за собой смену копира, что резко снижает производительность и ограничивает область его применения. Цель изобретения - расширение области применения гидравлического копировального устройства и увеличение производительности труда. Эта цель достигается тем, что в гидравлическом копировальном устройстве следящий золотник снабжен двумя дополнительными подпружиненными порщнями-упорами и связан посредством серьги с двухсторонним копировальным щупом, обеспечивающим обработку детали от двух копиров по программе. Магистрали давления в устройстве связаны параллельно с гидроцилиндром, обеспечивающим положение копировального щупа, и порщнями-упорами. На чертеже представлено предлагаемое гидравлическое копировальное устройство двухстороннего действия. Устройство состоит из корпуса 1, в котором расположен силовой гидроцилиндр 2, управляемый следящим золотником 3, резцедержатель 4, несущий резец 5, обрабатывающий деталь 6. Форму детали 6 получают по копирам 7 и 8, контур которых обходит двухсторонний копировальный щуп 9, закрепленный на поворотном двуплечем рычаге 10, второе плечо которого взаимодействует с серьгой 11 следящего золотника 3, расположенного между пружинами 12 и 13 и порщнями-упорами 14 и 15. От источника давления 16 масло подводится к следящему золотнику 3, а сливается по магистрали 17. По магистралям 18 и 19 обеспечивается подвод масла-к силовому гидроцилиндру 2. Управление поршнями-упорами 14 и 15 осуществляется по магистралям 20 и 21. соединенным параллельно магистралям 22 и 23 с гидроцилиндром 24, обеспечивающим прижим двухстороннего копировального щупа 9 к копиру 7 или копиру 8. Для предварительной токарной обработки устройство снабжено поворотным барабаном 25,на котором установлены регулируемые упоры 26, взаимодействующие с жестким упором 27. Гидравлическое копировальное устройство работает следующим образом. Для осуществления предварительных проходов по упорам следящий золотник 3 обеспечивает принудительное смещение влево, в результате чего магистраль давления 16 соединяется со штоковой полостью силового цилиндра 2, а поршневая полость с магистралью 17 (со сливом), обеспечивая перемещения резцедержателя 4 с резцом 5 к детали 6. В конце перемещения соответствующий регулируемый упор 26 контактирует с жестким упором 27, а барабан 25 обеспечивает перемещение золотника 3 в нейтральное положение. В результате этого прекращается подвод резца 5 и включается продольная подача для осуществления предварительного подхода и т.д. По окончании предварительных проходов (при токарной обработке) обеспечивак)тся получистовой и чистовой проходы по копирам 7 или 8 с использованием следящей системы без участия барабана 25 упоров и устройства отключения силового цилиндра от магистрали давления 16. При фрезерной обработке копир 7 предназначен для обработки одной стороны, а копир 8 предназначен для обработки противоположной стороны. Для обработки детали 6 по копиру 7 подается давление масла в магистраль 21. Поршень-упор 15 перемещается влево и заряжает соответствующую пружину 13, в результате чего следящий золотник 3 также перемещается влево и серьга 11 одним из своих упоров прижимается к двуплечему рычагу 10, и одновременно из магистрали 21-масло попадает в магистраль 23, смещает поршень гидроцилиндра 24 и прижимает копировальный щуп 9 к копиру 7. Осуществляется продольная подача и происходит обработка детали 6 по копиру 7. Для осуществления обработки детали по второму копиру 8 подается рабочее давление масла в магистраль 20, при этом магистраль 21 соединяется со сливом (это осуществляется от любого распределительного электрогидравлического золотника - на чертеже не показано). При подаче давления в магистраль 20 поршеньупор 14 перемещается вправо и через соответствующую пружину 12 смешает вправо следящий золотник 3 одновременно возвратом вправо порщня-упора 15. Следящий золотник 3 прижимает серьгу И к двуплечему рычагу 10. Одновременно из магистрали 20 масло под рабочим давлением попадает в магистраль 22 к гидроцилиндру 24, который прижимает копировальный щуп 9 к копиру 8. Осуществляется продольная подача и происходит обработка детали 6 по копиру 8. Предлагаемое устройство позволяет обрабатывать деталь с последовательным применением двух или более копиров в процессе обработки за один установ детали. Это обеспечивает снижение трудоемкости на обработку детали в 1,5 раза и дает возможность обработки детали сложной конфигурации за один установ:

Формула изобретения

Гидравлическое копировальное устройство, например, к токарному станку, содержащее корпус, в котором размещены гидроцилиндр, управляемый следящим золотником, копиры, щуп, подвижный барабан упоров и устройство автоматического отключения силового цилиндра от источника давления, отличающийся тем, что, с целью увеличения производительности и расщирения области его применения, следящий золотник снабжен двумя дополнительными подпружиненными порщнями-упорами и связан посредством серьги со щупом, выполненным для обработки детали от двух копиров, при этом магистрали дабления связаны параллельно с гидроцилиндром положения копировального щупа и порщнями-упорами.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-01-15—Публикация

1980-04-25—Подача