1

Изобретение относится к станкам для суперфиниширования поверхностей деталей и может быть использовано, например, в подшипниковой промьшлен- ности при суперфинишировании колец.

Цель изобретения - расширение технологических возможностей путем обеспечения одновременного многопозиционного суперфиниширования внутренних поверхностей колец, т.е. создание внутрисуперфинишного станка для массового производства, ш ею1цим высо-кую производительность.

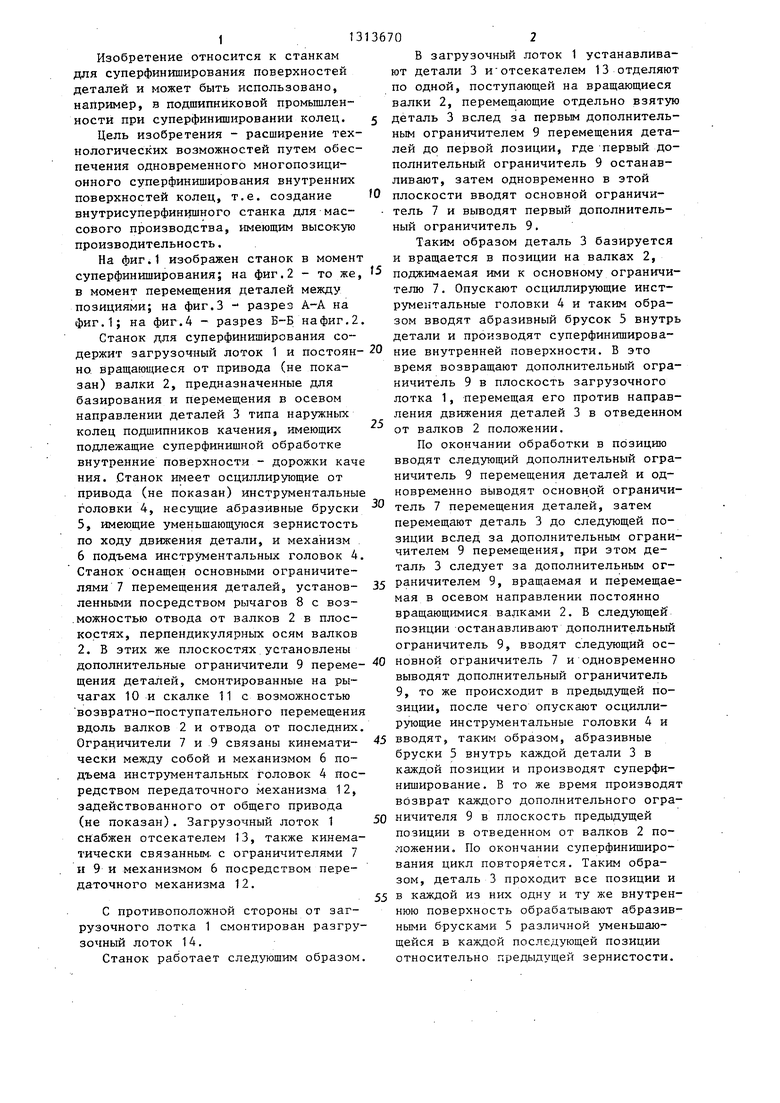

На фиг.1 изображен станок в момент суперфиниширования; на фиг.2 - то же, в момент перемещения деталей между позициями; на фиг.З - разрез А-А на фиг.1; на фиг.4 - разрез Б-Б нафиг.2.

Станок для суперфиниширования со13

держит загрузочный лоток 1 и постоян- 20 ние внутренней поверхности. В это

но вращающиеся от привода (не показан) валки 2, предназначенные для базирования и перемещения в осевом направлении деталей 3 типа наружных колец подшипников качения, имеющих подлежащие суперфинишной обработка внутренние поверхности - дорожки каче ния. Станок имеет осциллирующие от привода (не показан) инструментальные головки 4, несущие абразивные бруски 5, имеющие уменьшающуюся зернистость по ходу движения детали, и механизм 6 подъема инструментальных головок 4. Станок оснащен основными ограничителями 7 перемещения деталей, установленными посредством рычагов 8 с воз- .можностью отвода от валков 2 в плоскостях, перпендикулярных осям валков 2. В этих же плоскостях установлены дополнительные ограничители 9 перемещения деталей, смонтированные на рычагах 10 и скалке 11 с возможностью возвратно-поступательного перемещения вдоль валков 2 и отвода от последних. Ограничители 7 и 9 связаны кинематически между собой и механизмом 6 подъема инструментальных головок 4 посредством передаточного механизма 12, задействованного от общего привода (не показан). Загрузочный лоток 1 снабжен отсекателем 13, также кинематически связанным, с ограничителями 7 и 9 и механизмом 6 посредством передаточного механизма 12.

С противоположной стороны от загрузочного лотка 1 смонтирован разгрузочный лоток 14.

Станок работает следуюшим образом.

25

30

время возвращают дополнительный ог ничитель 9 в плоскость загрузочног лотка 1, перемещая его против напр ления движения деталей 3 в отведен от валков 2 положении.

По окончании обработки в позици вводят следующий дополнительный ог ничитель 9 перемещения деталей и о новременно выводят основной ограни тель 7 перемещения деталей, затем перемещают деталь 3 до следующей п зиции вслед за дополнительным огра чителем 9 перемещения, при этом де таль 3 следует за дополнительным о

35 раничителем 9, вращаемая и перемещ мая в осевом направлении постоянно вращающимися валками 2. В следующе позиции останавливают дополнительн ограничитель 9, вводят следующий о

40 новной ограничитель 7 и одновремен выводят дополнительный ограничител 9, то же происходит в предыдущей п зиции, после чего опускают осцилли рующие инструментальные головки 4

45 вводят, таким образом, абразивные бруски 5 внутрь каждой детали 3 в каждой позиции и производят суперф ниширование. В то же время произво возврат каждого дополнительного ог ничителя 9 в плоскость предыдущей позиции в отведенном от валков 2 п ложении. По окончании суперфинишир вания цикл повторяется. Таким обра зом, деталь 3 проходит все позиции в каждой из них одну и ту же внутр нюю поверхность обрабатывают абраз ными б-русками 5 различной уменьшаю щейся в каждой последующей позиции относительно предыдущей зернистост

50

55

5

36702

В загрузочный лоток 1 устанавливают детали 3 и отсекателем 13 отделяют по одной, поступающей на вращающиеся валки 2, перемещающие отдельно взятую деталь 3 вслед за первым дополнительным ограничителем 9 перемещения деталей до первой позиции, где первый дополнительный ограничитель 9 останавливают, затем одновременно в этой плоскости вводят основной ограничитель 7 и выводят первый дополнительный ограничитель 9.

Таким образом деталь 3 базируется и вращается в позиции на валках 2, поджимаемая ими к основному ограничителю 7. Опускают осциллирующие инструментальные головки 4 и таким образом вводят абразивный брусок 5 внутрь детали и производят суперфиниширова10

5

0

время возвращают дополнительный ограничитель 9 в плоскость загрузочного лотка 1, перемещая его против направления движения деталей 3 в отведенном от валков 2 положении.

По окончании обработки в позицию вводят следующий дополнительный ограничитель 9 перемещения деталей и одновременно выводят основной ограничитель 7 перемещения деталей, затем перемещают деталь 3 до следующей позиции вслед за дополнительным ограничителем 9 перемещения, при этом деталь 3 следует за дополнительным ог5 раничителем 9, вращаемая и перемещаемая в осевом направлении постоянно вращающимися валками 2. В следующей позиции останавливают дополнительный ограничитель 9, вводят следующий ос0 новной ограничитель 7 и одновременно выводят дополнительный ограничитель 9, то же происходит в предыдущей позиции, после чего опускают осциллирующие инструментальные головки 4 и

5 вводят, таким образом, абразивные бруски 5 внутрь каждой детали 3 в каждой позиции и производят суперфиниширование. В то же время производят возврат каждого дополнительного ограничителя 9 в плоскость предыдущей позиции в отведенном от валков 2 положении. По окончании суперфиниширования цикл повторяется. Таким образом, деталь 3 проходит все позиции и в каждой из них одну и ту же внутреннюю поверхность обрабатывают абразивными б-русками 5 различной уменьшающейся в каждой последующей позиции относительно предыдущей зернистости.

0

5

Окончательно обработанная деталь 3 после отвода последнего по ходу движения детали 3 основного ограничителя 7 и ввода последнего по ходу движения дополнительного ограничителя 9, следуя за последним по ходу дополнительным ограничителем 9, доходит по валкам 2 до разгрузочного лотка 14. и поступает в последний, сходя с валков 2.

Формула изобретения

Станок для суперфиниширования, содержащий вращающиеся валки, предназначенные для базирования и перемеще- J5 ния в осевом направлении деталей, ос- циллирующи инструментальные головки, несущие абразивные бруски, механизм подъема головок, загрузочный лоток и ограничитель перемещения деталей, 20

0

5 0

отличающийся тем, что, с целью расширения технологических . возможностей путем обеспечения одновременного многопозиционного суперфиниширования внутренних поверхностей колец, станок снабжен дополнительно ограничителями перемещения деталей по числу позиций, установленных с возможностью отвода от валков, и дополнительными ограничителями перемещения деталей, установленными на вве- денньгх в станок скалках с в озможно- стью возвратно-поступательного перемещения вдоль валков и отвода от последних в плоскостях, перпендику- дярных осям валков, причем основные и дополнительные ограничители кинематически связаны между собой и механизмом подъема инструментальных голо- Вок.

си

5 11 д

цзиг.г

7Z

цзиг.г

п

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для суперфиниширования наружной цилиндрической поверхности | 1979 |

|

SU965739A1 |

| Станок для суперфиниширования наружной цилиндрической поверхности | 1984 |

|

SU1196237A1 |

| Способ суперфиниширования цилиндрических поверхностей | 1986 |

|

SU1516324A1 |

| Устройство для обработки тел вращения | 1987 |

|

SU1454659A1 |

| УСТРОЙСТВО ДЛЯ СУПЕРФИНИШИРОВАНИЯ ТОРОИДАЛЬНЫХ ПОВЕРХНОСТЕЙ КОЛЕЦ | 1994 |

|

RU2069141C1 |

| УСТРОЙСТВО ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1995 |

|

RU2078677C1 |

| УСТРОЙСТВО ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ СФЕРИЧЕСКОЙ ПОВЕРХНОСТИ ДЕТАЛЕЙ ВРАЩЕНИЯ | 1998 |

|

RU2146595C1 |

| Станок для суперфинишной обработки дорожек качения колец подшипников | 1976 |

|

SU607713A1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 2006 |

|

RU2325259C2 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 2008 |

|

RU2373043C1 |

Изобретение относится к станкам для суперфиниширования колец подшипников . Целью изобретения является расширение технологических возможностей путем обеспечения одновременного многопозиционного суперфиниширования внутренних поверхностей колец. Станок о о в снабжен дополнительными 9 ограничителями перемещения деталей, установленными с возможностью возвратно-поступательного перемещения вдоль вращающихся валков 2 и отвода от последних в плоскости, перпендикулярной осям валков, причем основные 7 и дополнительные 9 ограничители кинематически связаны между собой и с механизмом подъема 6 инструментальных головок 4, что позволяет переместить детали 3на валках 2 с промежутками, позво- ляющими обработать одновременно внутренние поверхности в нескольких позициях, базируя в каждой в.осевом направлении на основной ограничитель. 4ил. i (Л 6 о Ъ Q f Q HfflYflj алл К СО i:o X vj о

8

Л

(ригл

Редактор Л.Пчелинская

Составитель А.Шутов

Техред Л,Олийнык Корректор С.Шекмар

Заказ 2168/16Тираж 716 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, , Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Станок для суперфиниширования наружной цилиндрической поверхности | 1979 |

|

SU965739A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-05-30—Публикация

1986-01-14—Подача