(54) СТАНОК ДЛЯ СУПЕРФИНИШИРОВАНИЯ НАРУЖНОЙ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для суперфиниширования | 1986 |

|

SU1313670A1 |

| Станок для суперфиниширования наружной цилиндрической поверхности | 1984 |

|

SU1196237A1 |

| Устройство для обработки тел вращения | 1987 |

|

SU1454659A1 |

| Способ суперфиниширования цилиндрических поверхностей | 1986 |

|

SU1516324A1 |

| Станок для суперфинишной обработки дорожек качения колец подшипников | 1976 |

|

SU607713A1 |

| Суперфинишный станок для обработки дорожек качения колец шарикоподшипников | 1982 |

|

SU1021580A1 |

| УСТРОЙСТВО ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ СФЕРИЧЕСКОЙ ПОВЕРХНОСТИ ДЕТАЛЕЙ ВРАЩЕНИЯ | 1998 |

|

RU2146595C1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ БЕГОВЫХ ДОРОЖЕК КОЛЕЦ ПОДШИПНИКОВ | 1992 |

|

RU2057631C1 |

| СТАНОК ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ КОЛЕЦ | 1992 |

|

RU2033916C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛЕЦ ПОДШИПНИКОВ | 1994 |

|

RU2069140C1 |

1

Изобретение относится к станкам для суперфишопировання наружных поверхноо- тей деталей, сформированных в стопб и может быть использовано, например, в подшипниковой промышленности при суперфинишировании колец приборных подшипников.

Известен станок для суперфиниширования наружной цилиндрической поверхности, содержащий вращающиеся валки, предназйа-,р ценные для базирования и перемещения в осевом направлении столба деталей, оспнп- . лирующие инструментальные головки, несущие абразивные бруски, механизм подъема головок и загрузочный лоток l.js

Недостатком станка является то, что при суперфинишировании деталей типа внутренних колец приборных подшипников, имеющих желоб по наружной поверхности и отношение диаМетра к длине около 1:1, 20 нарушается сплошность столба деталей при их непрерывном передвижении под абразивными брусками и возникают различные погрешности формы, поэтому приходится при обработке подобных деталей набирать столбики их на оправку, а послед нее является весьма неудобным и пош)н жает производительность труда.

Цель изобретения - повышение качества путем создания станка, обеспечивающего неразрывность столба деталей при обработке.

Указанная цель достигается т&л, что станок снабжен ограничителей перемещения и механизмом удаления обработанной детали, кинематически связанным с маханюмом подъема инструментальных головок.,

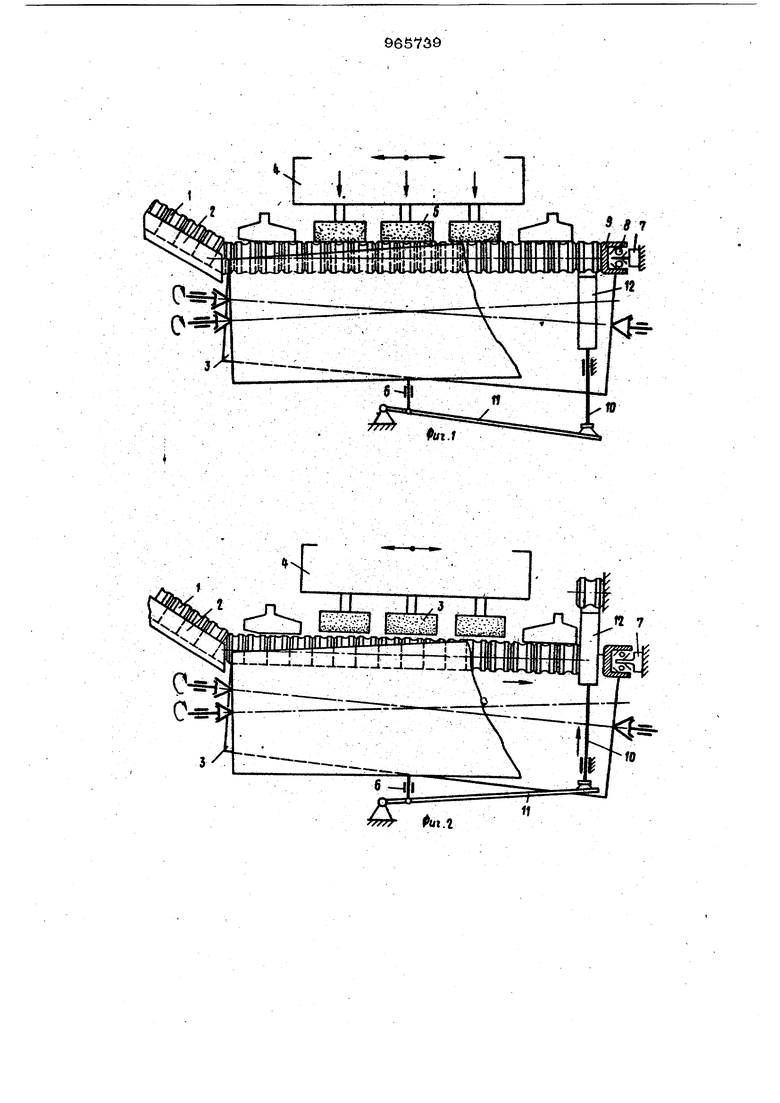

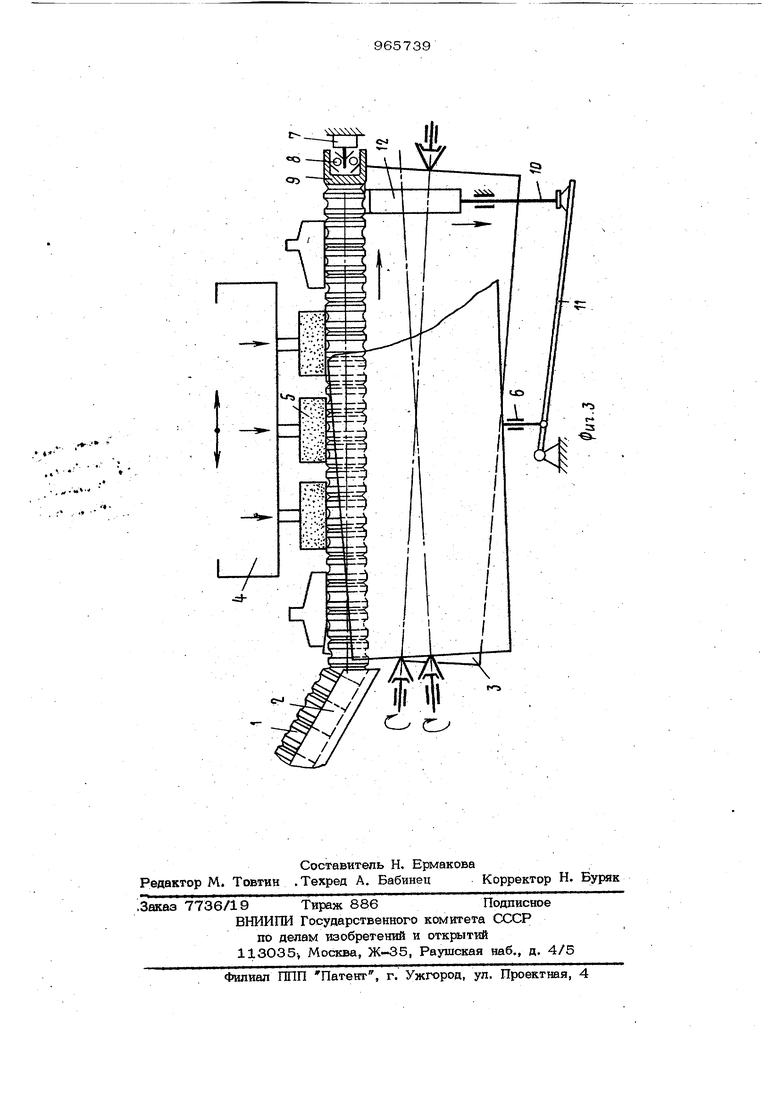

На фиг. 1 изображен станок в момент суперфиниширования; на фиг. 2-то же, в момент извлечения обработанной детали; на фиг. 3 - то же в момент переустановки столба деталей.

Станок для суперфиниширования наружной цилиндрической поверхности деталей типа внутренних колец 1 приборных подшипников качения имеет загрузочный лоток 2, постоянно вращающиеся от привоДа (не показан) валки 3, базирующие и хюремепшющие в осевом направлении стол колец 1, осциплируюпгае от привода (не показан) инструментальные головки 4, весутеие абразивные бруски 5, механИвм подъема 6 инструментальных головок 4. Станок оснащен ограничителем перемеще ния 7, выполненным в виде установленно го в подшипниках 8 упора 9, имевэщегчэ возможность вращения и взаимодействующёго с торцом столба колец 1, станок снабжен механизмом удаления 10 из сто ба колец 1 обработанного кольца. Механизм удаления 10 связан кинематически посредством передаточного механизма 11 с механизмом подъема б инструментальных головок 4. Механизм удаления 10 из сяолба деталей обработанной детали содержит толкатель 12, выталкивающий обработанную деталь вз столба вверх и переносящий ее до транспортирующего механизма (не показан). Станок работает следующим образом. В загрузочный лоток 2 устанавливают детали 1.которые после окончания загру зки образуют столб, располагающийся в загрузочном сотке 2 и на вращающихся вагасах 3, которые обеспечивают базирование, вращение и осевое перемещение деталей 1, последнее до упора в ограничителе перемещения 7. Все детали 1 на 3 вращаются с одной скоростью и образуют единый плотно сплоченный столб деталей 1 за счет действия осе вой составляющей На каждую деталь 1 при вращении валков 3, воспринимаемой от столба деталей 1 ограничителем перемещения 7, упор 9 которого вращается вместе со столбом деталей 1, затем по дюдством механизма подъема 6 опусжаю осциллирующие инструментальные головки 4, несущие абразивные бруски 5 и производят суперфиниширование поверхности де талей 1, сжатых в столб в результате действия указанных сип, по окончании которого одновременно поднимают ОСЕШПЛ рующие головки 4 механизмом подъема 6 в механизмом удаления 10 извлекают ИЗ столба деталей 1 обработанную деталь, непосредственно контактирукяцую с ограничителем перемещения 7. После возвра1щения механизма удаления 10 в исходное положение столб деталей 1 под действием осевой составляющей, имеющей место при вращении валков 3, тут же передвигается до упора в ограничитель перемещения 7, после чего детали 1 в столбе вновь плотно сплачиваются. После этого опускают механизм подъема б головок, осциллирующие инструментальные головки 4 и цикл повторяется. ; Станок за счет обеспечения базирования с весьма плотным сплочением деталей во вращающемся столбе позволяет повысить качество деталей, выражающееся прежде всего в уменьшени а макрогеометричесКих Отклонений деталей в виде конусности, овальности, волнистости в 1,3-1,5 раза, , что позволяет повысить и качество подшипников качения в целом. Формула изобретения Станок для суперфининщрования Hapyw ной цилиндрической поверхности, содержащий вращающиеся ввлки, предназначенные для базирования и переМещенЕн в осевом направлении столба деталей, ооциллирующие инструмеатальные головки, несущие абразивные бруски, механизм подъема головок и загрузочный лоток, о т ли ч а ю щ И и с я тем, что, с целью повышения качества, станов снабжен ограничителем перемещения столба деталей и механюмом удаления обработанной детали, конематйчески связанным с механизмом подъема инструментальных головок. Источники информации, принятые во внимание при экспертизе 1. Мазальский В. Н, Суперфинишные ставки. Л., Машиностроение, 1874, с. 24-25.

..-..вф-. Щ

f Г I :П

Авторы

Даты

1982-10-15—Публикация

1979-04-16—Подача