ел

о 00 to 4:

Изобретение относится к отделочной абразивной обработке наружной цилиндрической поверхности изделий и может быть испопьзозр.ил в подшипниковой ),.

Цель изобрет -.пия - повышение качества обработанной поверхности за счет предотврашения нежелательных Деформаций кольца,

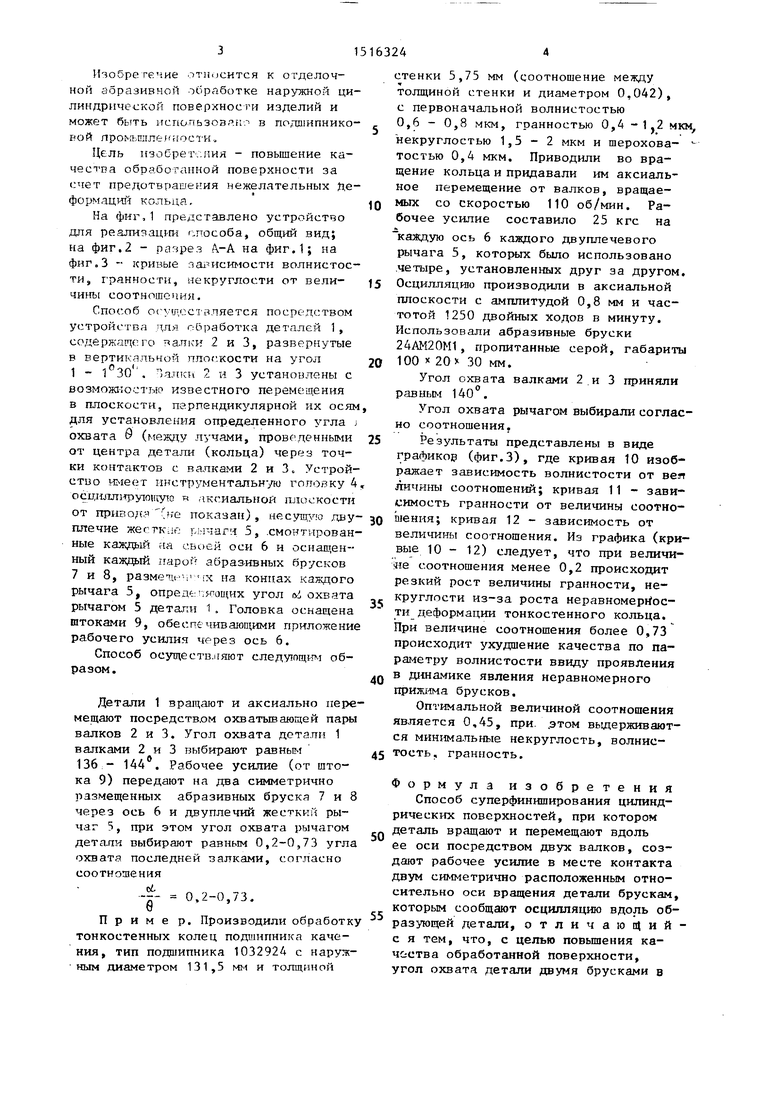

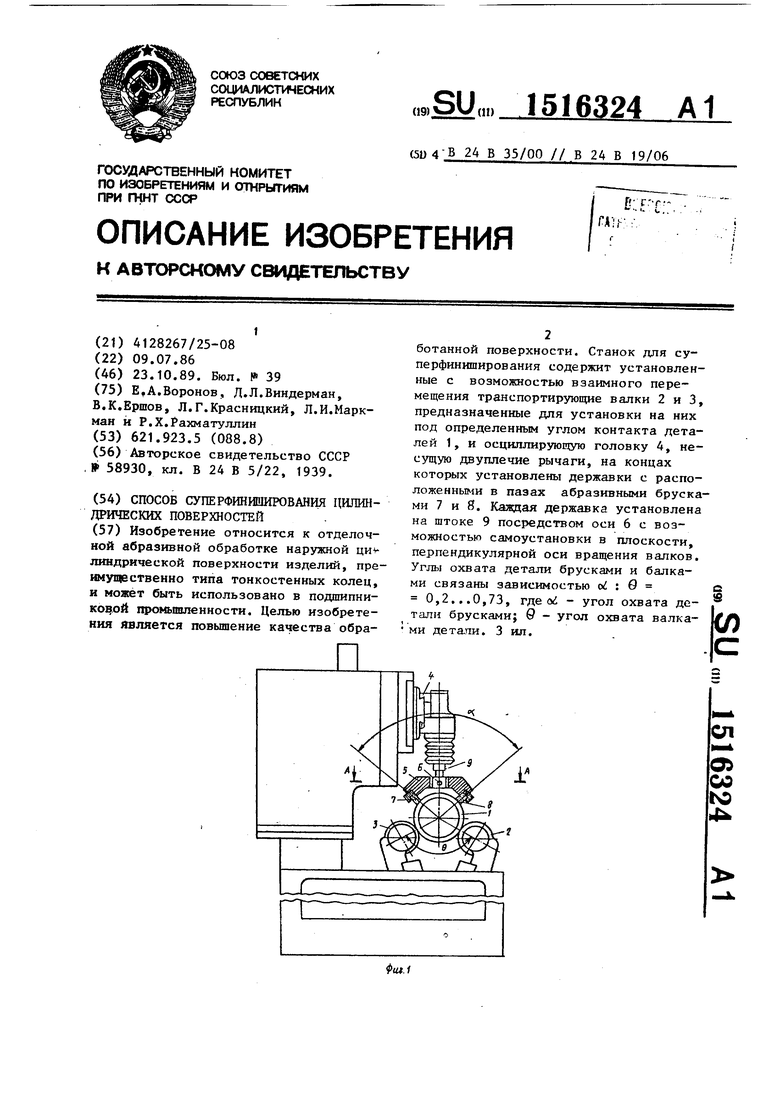

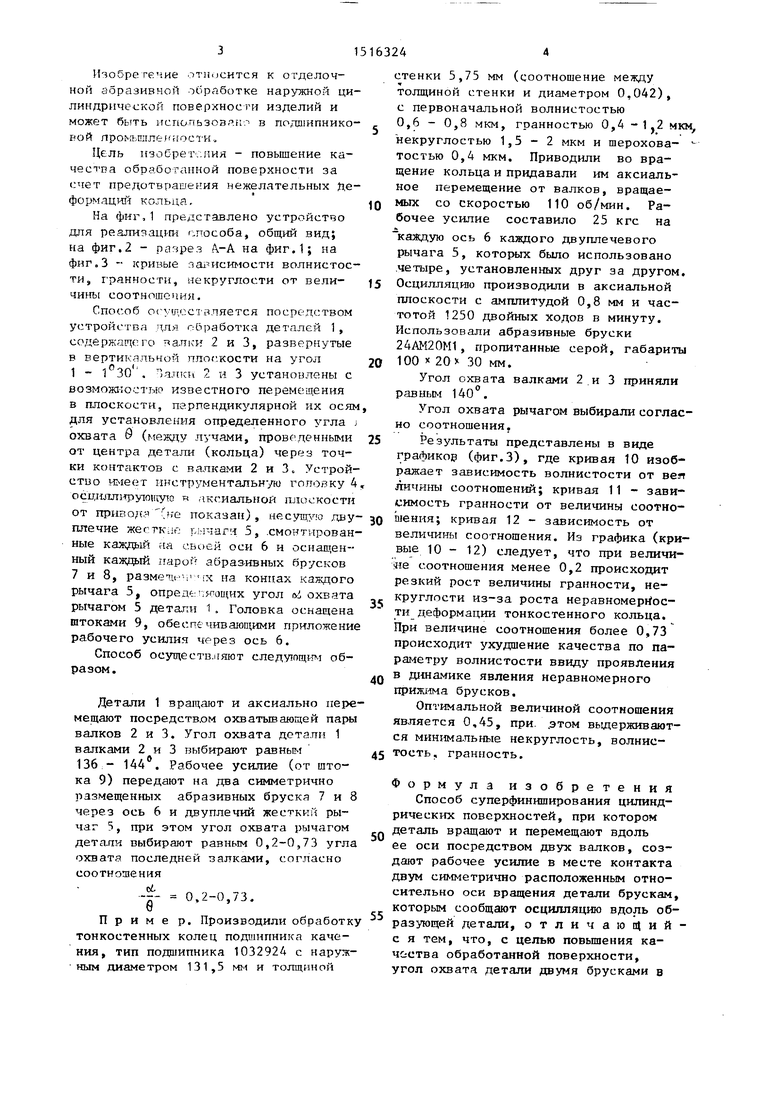

На фиг,1 гтредставлено устройство для реализадки ,пособа, общий вид; на фиг. 2 - разрез А.-А на фиг.1; на фиг.З - кривые nai HCHMocTH волнистости, г ранности, некруглости от величины соотношсчия.

Способ о(-уш,сс 1 г ляется посредством устройства для обработка деталей 1, содержащего 2 и 3, развернутые в вертикальной плоскости на угол 1 - . Талкн 2 и 3 установлены с возмож-юстью известного перемещения в плоскости, парпендикулярной их осям для установления определенного угла j охвата В (между лучами, проведенными от центра детали (кольца) через точки контактов с валками 2 и 3. Устройство имеет инструментальную гоповкуА осциллиругонгуто R аксиальной плоскости от приводя (ке показан), несущлпо двуплечие жесгк;1с г.ычаги 5, .смонтированные каждый иа своей оси 6 и оснащенный каждый парой абразивных брусков 7 и 8, разме7 1 1 (х на концах каждого рычага 5, опреде: ;я1ощих угол fti охвата рычагом 5 1 . Головка оснащена штоками 9, обеспечиваюп ими приложение рабочего усилия через ось 6.

Способ осуществляют следующи образом.

Детали 1 вращают и аксиально перемещают посредств.ом охватьшающей пары валков 2 и 3. Угол охвата детали 1 валками 2 и 3 выбирают равным 136 - 144. Рабочее усшгае (от штока 9) передают на два симметрично размещенных абразивных бруска 7 и 8 через ось 6 и двуплечий жесткий рычаг 3, при этом угол охвата рычагом детапи выбирают равным 0,2-0,73 угла охвата последней залками, согласно соотношения

-J- 0.2-0,73. о Приме р. Производили обработк

тонкостенных колец подшипника качения, тип подшипника 1032924 с наруж- ным диаме тром 131,5 мм и толщин ой

5

0

5

0

5

40

45

50

55

стенки 5,75 мм (соотнощение между толщиной стенки и диаметром 0,042), с первоначальной волнистостью 0,6 - 0,8 мкм, гранностью 0,4 1 j2 мкм, некруглостью 1,5-2 мкм и шерохова- - тостью 0,4 мкм. Приводили во вращение кольца и придавали им аксиальное перемещение от валков, вращаемых со скоростью 110 об/мин. Рабочее усилие составило 25 кгс на каждую ось 6 каждого двуплечевого рычага 5, которых было использовано .четыре, установленных друг за другом. Осцилляцию производили в аксиальной плоскости с амплитудой 0,8 мм и частотой 1250 двойных ходов в минуту. Использовали абразивные бруски 24АМ20М1, пропитанные серой, габариты 100 X 20х 30 мм.

Угол охвата валками 2.и 3 приняли равным 140.

Угол охвата рычагом выбирали согласно соотношения.

Результаты представлены в виде граЛикор (фиг.З), где кривая 10 изображает зависимость волнистости от вея личины соотношений; кривая 11 - зависимость гранности от величины соотношения; кривая 12 - зависимость от величины соотношения. Из графика (кривые 10 - 12) следует, что при величи- не соотношения менее 0,2 происходит резкий рост величины гранности, некруглости из-за роста неравномерйос- ти деформации тонкостенного кольца. При величине соотношения более 0,73 происходит ухудшение качества по параметру волнистости ввиду проявления в динамике явления неравномерного приж1-1ма брусков.

Оптимальной величиной соотношения является 0,45, при. .этом выдерживаются минимальные некруглость, волнистость, гранность.

Формула изобретения Способ суперфиниширования цилиндрических поверхностей, при котором деталь вращают и перемещают вдоль ее оси посредством двух валков, создают рабочее усилие в месте контакта двум симметрично расположенным относительно оси вращения детали брускам, которым сообщают осцилляцию вдоль образующей детали, отличаюций- с я тем, что, с целью повьш1ения ка- чоства обработанной поверхности, угол охвата детали двумя брусками в

51516324

месте контакта их с деталью выбираютвалками в месте контакта валков с деравным 0,2 - 0,73 угла охвата деталиталью.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СУПЕРФИНИШИРОВАНИЯ ТОРОИДАЛЬНЫХ ПОВЕРХНОСТЕЙ КОЛЕЦ | 1994 |

|

RU2069141C1 |

| Способ непрерывного суперфиниширования шариков и устройство для его осуществления | 1988 |

|

SU1572793A1 |

| УСТРОЙСТВО ДЛЯ СУПЕРФИНИШИРОВАНИЯ ТОРОИДАЛЬНЫХ ПОВЕРХНОСТЕЙ КОЛЕЦ ШАРИКОПОДШИПНИКОВ | 2002 |

|

RU2227772C2 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ ДЕТАЛЕЙ | 2019 |

|

RU2728140C1 |

| Способ центробежной абразивной обработки колец подшипников качения | 2019 |

|

RU2703065C1 |

| Станок для суперфиниширования наружной цилиндрической поверхности | 1984 |

|

SU1196237A1 |

| СПОСОБ БЕСЦЕНТРОВОГО СУПЕРФИНИШИРОВАНИЯ КРУГОВЫХ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2201862C2 |

| Способ отделочной обработки беговых дорожек колец шарикоподшипников | 1978 |

|

SU884976A2 |

| Способ суперфиниширования дорожек качения колец шариковых подшипников | 1985 |

|

SU1346402A1 |

| СПОСОБ СУПЕРФИНИШИРОВАНИЯ ЖЕЛОБА КОЛЕЦ ШАРИКОВЫХ ПОДШИПНИКОВ | 1996 |

|

RU2115534C1 |

Изобретение относится к отделочной абразивной обработке наружной цилиндрической поверхности изделий, преимущественно типа тонкостенных колец, и может быть использовано в подшипниковой промышленности. Целью изобретения является повышение качества обработанной поверхности. Станок для суперфиниширования содержит установленные с возможностью взаимного перемещения транспортирующие валки 2 и 3, предназначенные для установки на них под определенным углом контакта деталей 1, и осциллирующую головку 4, несущую двуплечие рычаги, на концах которых установлены державки с расположенными в пазах абразивными брусками 7 и 8. Каждая державка установлена на штоке 9 посредством оси 6 с возможностью самоустановки в плоскости, перпендикулярной оси вращения валков. Углы охвата детали брусками и балками связаны зависимостью α:Θ =0,2...0,73, где α-угол охвата детали брусками

Θ -угол охвата валками детали. 3 ил.

Фи2.2

ГЛ и to

в

о,д

O.t , 0.алN

0.

O.ii

020,2

-qi

0.2

0.4,

Фиг.

0.6

as

| Бесцентровый станок для заточки суперфиниша цилиндрических изделий | 1939 |

|

SU58930A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1989-10-23—Публикация

1986-07-09—Подача