Изобретение относится к обработке камня и т.п. строительных материалов и может быть использовано для резки керамических материалов, стекла, бетона и т.п.

Целью изобретения является повышение производительности, создание оптимальных режимов резания за счет обеспечения возможности изменения скорости подачи обрабатываемого материала в зависимости от его физико-механических свойств и толщины резания.

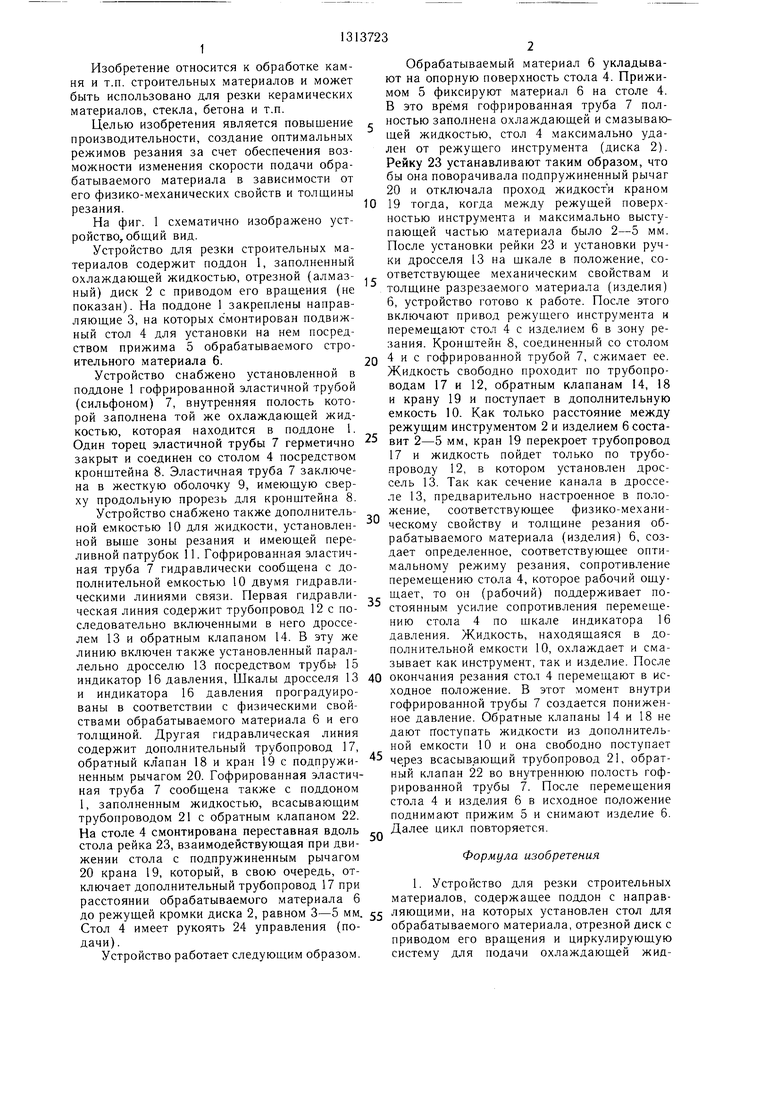

На фиг. 1 схематично изображено устройство, общий вид.

Устройство для резки строительных материалов содержит поддон 1, заполненный охлаждающей жидкостью, отрезной (алмазный) диск 2 с приводом его вращения (не показан). На поддоне 1 закреплены направляющие 3, на которых смонтирован подвижный стол 4 для установки на нем посредством прижима 5 обрабатываемого строительного материала 6.

Устройство снабжено установленной в поддоне 1 гофрированной эластичной трубой (сильфоном) 7, внутренняя полость которой заполнена той же охлаждающей жидкостью, которая находится в поддоне 1. Один торец эластичной трубы 7 герметично закрыт и соединен со столом 4 посредством кронщтейна 8. Эластичная труба 7 заключена в жесткую оболочку 9, имеющую сверху продольную прорезь для кронщтейна 8.

Устройство снабжено также дополнительной емкостью 10 для жидкости, установленной выще зоны резания и имеющей переливной патрубок 11. Гофрированная эластичная труба 7 гидравлически сообщена с дополнительной емкостью 10 двумя гидравлическими линиями связи. Первая гидравлическая линия содержит трубопровод 12 с последовательно включенными в него дросселем 13 и обратным клапаном 14. В эту же линию включен также установленный параллельно дросселю 13 посредством трубы 15 индикатор 16 давления. Шкалы дросселя 13 и индикатора 16 давления проградуиро- ваны в соответствии с физическими свойствами обрабатываемого материала 6 и его толщиной. Другая гидравлическая линия содержит дополнительный трубопровод 17, обратный кл апан 18 и кран 19 с подпружиненным рычагом 20. Гофрированная эластичная труба 7 сообщена также с поддоном 1, заполненным жидкостью, всасывающим трубопроводом 21 с обратным клапаном 22. На столе 4 смонтирована переставная вдоль стола рейка 23, взаимодействующая при движении стола с подпружиненным рычагом 20 крана 19, который, в свою очередь, отключает дополнительный трубопровод 17 при расстоянии обрабатываемого материала 6 до режущей кромки диска 2, равном 3-5 мм. Стол 4 имеет рукоять 24 управления (подачи).

Устройство работает следующим образом.

Обрабатываемый материал 6 укладывают на опорную поверхность стола 4. Прижимом 5 фиксируют материал 6 на столе 4. В это время гофрированная труба 7 пол- ностью заполнена охлаждающей и смазывающей жидкостью, стол 4 максимально удален от режущего инструмента (диска 2). Рейку 23 устанавливают таким образом, что бы она поворачивала подпружиненный рычаг 20 и отключала проход жидкост и краном

0 19 тогда, когда между режущей поверхностью инструмента и максимально выступающей частью материала было 2-5 мм. После установки рейки 23 и установки ручки дросселя 13 на щкале в положение, соответствующее механическим свойствам и толщине разрезаемого материала (изделия) 6, устройство готово к работе. После этого включают привод режущего инструмента и перемещают стол 4 с изделием 6 в зону резания. Кронщтейн 8, соединенный со столом

Q 4 и с гофрированной трубой 7, сжимает ее. Жидкость свободно проходит по трубопроводам 17 и 12, обратным клапанам 14, 18 и крану 19 и поступает в дополнительную емкость 10. Как только расстояние между режущим инструментом 2 и изделием бсоста5 вит 2-5 мм, кран 19 перекроет трубопровод 17 и жидкость пойдет только по трубопроводу 12, в котором установлен дроссель 13. Так как сечение канала в дросселе 13, предварительно настроенное в положение, соответствующее физико-механическому свойству и толщине резания обрабатываемого материала (изделия) 6, создает определенное, соответствующее оптимальному режиму резания, сопротивление перемещению стола 4, которое рабочий ощущает, то он (рабочий) поддерживает постоянным усилие сопротивления перемещению стола 4 по щкале индикатора 16 давления. Жидкость, находящаяся в дополнительной емкости 10, охлаждает и смазывает как инструмент, так и изделие. После

0 окончания резания стол 4 перемещают в исходное положение. Б этот момент внутри гофрированной трубы 7 создается пониженное давление. Обратные клапаны 14 и 18 не дают поступать жидкости из дополнительной емкости 10 и она свободно поступает

через всасывающий трубопровод 21, обратный клапан 22 во внутреннюю полость гофрированной трубы 7. После перемещения стола 4 и изделия 6 в исходное по/южение поднимают прижим 5 и снимают изделие 6. Далее цикл повторяется.

0

5

0

Формула изобретения

1. Устройство для резки строительных материалов, содержащее поддон с направ- 55 ляющими, на которых установлен стол для обрабатываемого материала, отрезной диск с приводом его вращения и циркулирующую систему для подачи охлаждающей жидкости, отличающееся тем, что, с целью повышения производительности, создания оптимальных режимов резания, оно снабжено включенными в циркулирующую систему для подачи охлаждающей жидкости гофрированной эластичной трубой и дополнительной емкостью для жидкости, причем гофрированная труба с одной стороны кинематически связана со столом, а другой сообщена с дополнительной емкостью.

связана с дополнительной емкостью посредством дополнительного трубопровода с обратным клапаном и краном, имеющим подпружиненный рычаг, взаимодействующий с переставной рейкой на столе.

4.Устройство по п. 1, отличающееся тем, что дополнительная емкость установлена выше зоны резания и имеет переливной патрубок.

5.Устройство по п. 1, отличающееся тем,

2. Устройство по п. 1, отличающееся тем, Ю что гофрированная эластичная труба заключто гидравлическая связь гофрированной трубы с дополнительной емкостью содержит трубопровод с обратным клапаном, дросселем и установленным параллельно дросселю индикатором давления.

3. Устройство по п. 1, отличающееся тем, что оно снабжено установленной на столе переставной рейкой, а гофрированная труба

чена в установленную в поддоне жесткую оболочку с продольной прорезью под кинематическую связь трубы со столом.

6. Устройство по п. 2, отличающееся тем, 4 г что шкала индикатора давления имеет градуировку, соответствующую физическим свойствам обрабатываемого материала и его толщине.

связана с дополнительной емкостью посредством дополнительного трубопровода с обратным клапаном и краном, имеющим подпружиненный рычаг, взаимодействующий с переставной рейкой на столе.

4.Устройство по п. 1, отличающееся тем, что дополнительная емкость установлена выше зоны резания и имеет переливной патрубок.

5.Устройство по п. 1, отличающееся тем,

что гофрированная эластичная труба заключена в установленную в поддоне жесткую оболочку с продольной прорезью под кинематическую связь трубы со столом.

6. Устройство по п. 2, отличающееся тем, что шкала индикатора давления имеет градуировку, соответствующую физическим свойствам обрабатываемого материала и его толщине.

| название | год | авторы | номер документа |

|---|---|---|---|

| Камнерезный станок | 1985 |

|

SU1333587A1 |

| Универсальный стенд для испытаний насосов, насосных агрегатов и их систем | 2021 |

|

RU2778768C1 |

| Привод подачи сверлильного станка | 1979 |

|

SU917958A1 |

| Закалочный бак | 1982 |

|

SU1092191A1 |

| Устройство для резки керамических материалов | 1982 |

|

SU1065216A1 |

| Закалочный бак | 1982 |

|

SU1168611A1 |

| Система выработки топлива на летательном аппарате | 1976 |

|

SU927645A2 |

| Многошпиндельный шлифовальный станок | 1975 |

|

SU568536A1 |

| ГИДРАВЛИЧЕСКИЙ ТАРАН | 2013 |

|

RU2527260C1 |

| СПОСОБ ПРОМЫВКИ ПОЛЫХ ИЗДЕЛИЙ | 1991 |

|

RU2041749C1 |

Изобретение относится к обработке камня и т.п. строительных материалов и позволяет повысить производительность и создать оптимальные режимы резания. В циркулирующую систему включена гофрированная эластичная труб а 7 и дополнительная емкость 10 для жидкости. Труба 7 с одной стороны кинематически связана с посредством кронштейна 8 со столом 4, а с другой стороны - гидравлически с емкостью 10. Гидравлическая связь трубы 7 с емкостью 10 содержит две линии, одна из которых имеет трубопровод 12 с обратным клапаном 14, дросселем 13 и установленный параллельно дросселью 13 индикатор 16 давления. Шкалы дросселя 13 и индикатора 16 програду- ированы в соответствии с физико-ме.ханиче- скими свойствами обрабатываемого материала и толщиной его резания. Другая гидравлическая линия имеет дополнительный трубопровод 17с обратным клапаном 18 и краном 19 с подпружиненным рычагом 20, с которым взаимодействует закрепленная на столе 4 с возможностью перестановки рейка 23. Дополнительная емкость 10 установлена вьпце зоны резания и имеет переливной патрубок 11, а гофрированная труба 7 заключена в жесткую оболочку 9 с продольной прорезью под кронштейн 8. 5 з.п. ф-лы, 1 ил. сл го со со ьо со

| Устройство для резки керамических материалов | 1982 |

|

SU1065216A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1987-05-30—Публикация

1985-03-28—Подача