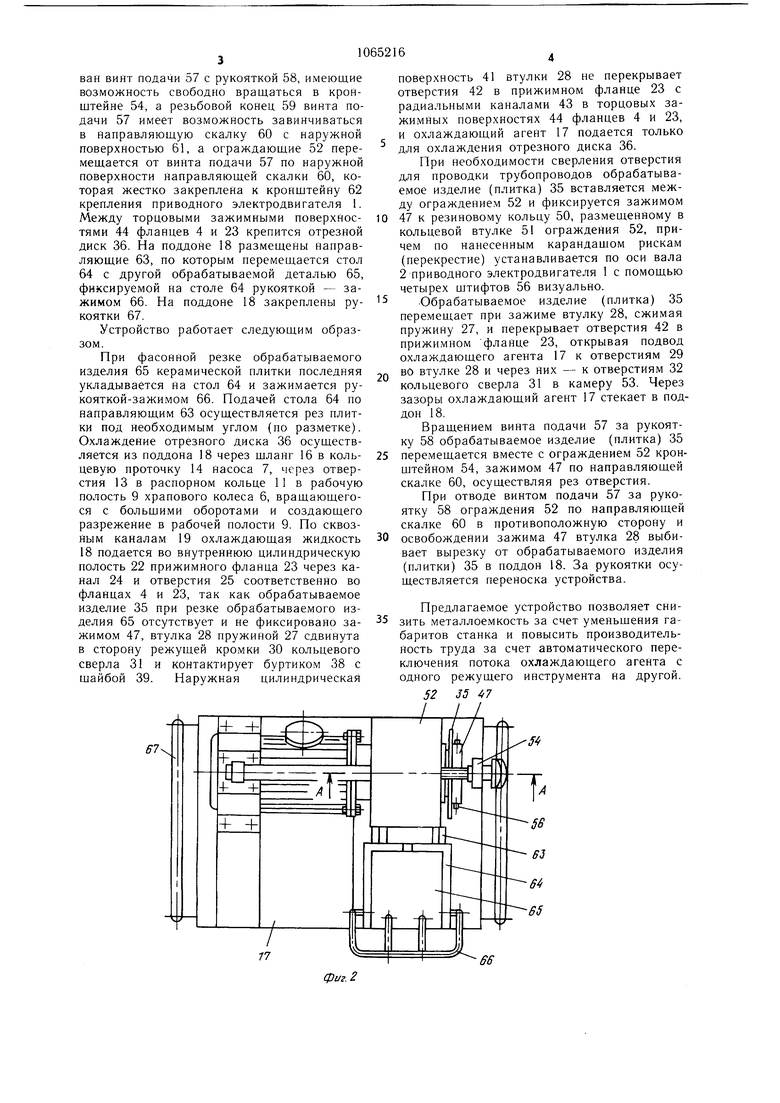

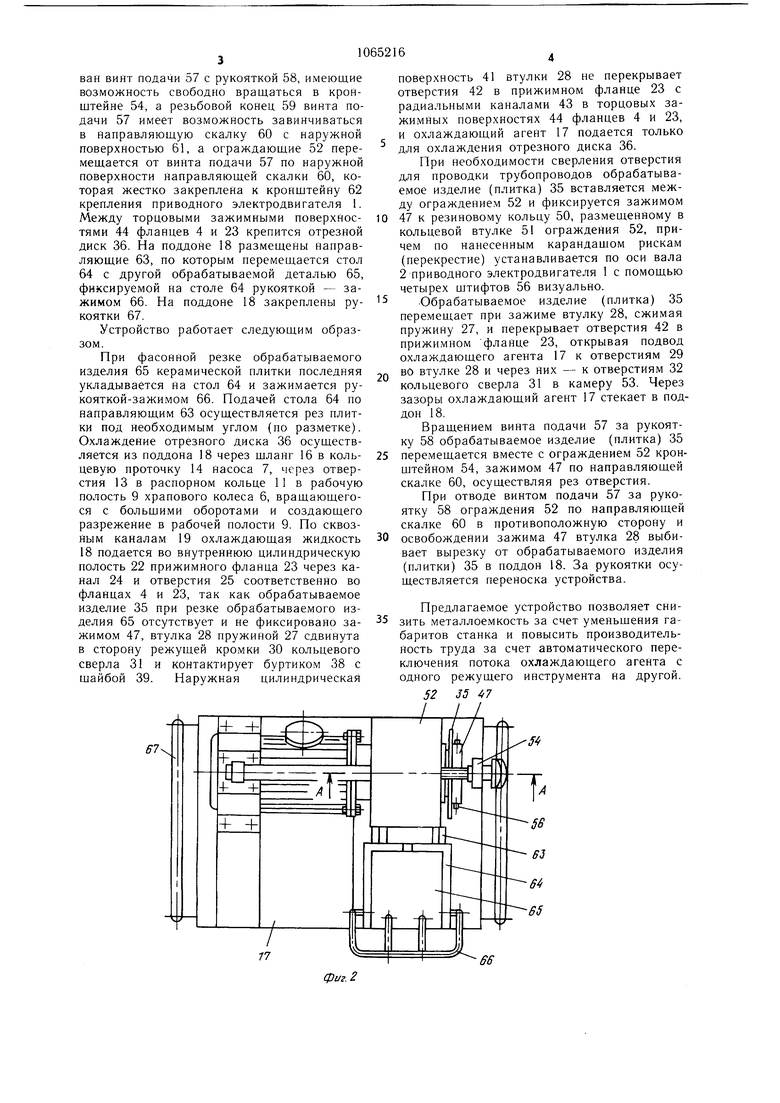

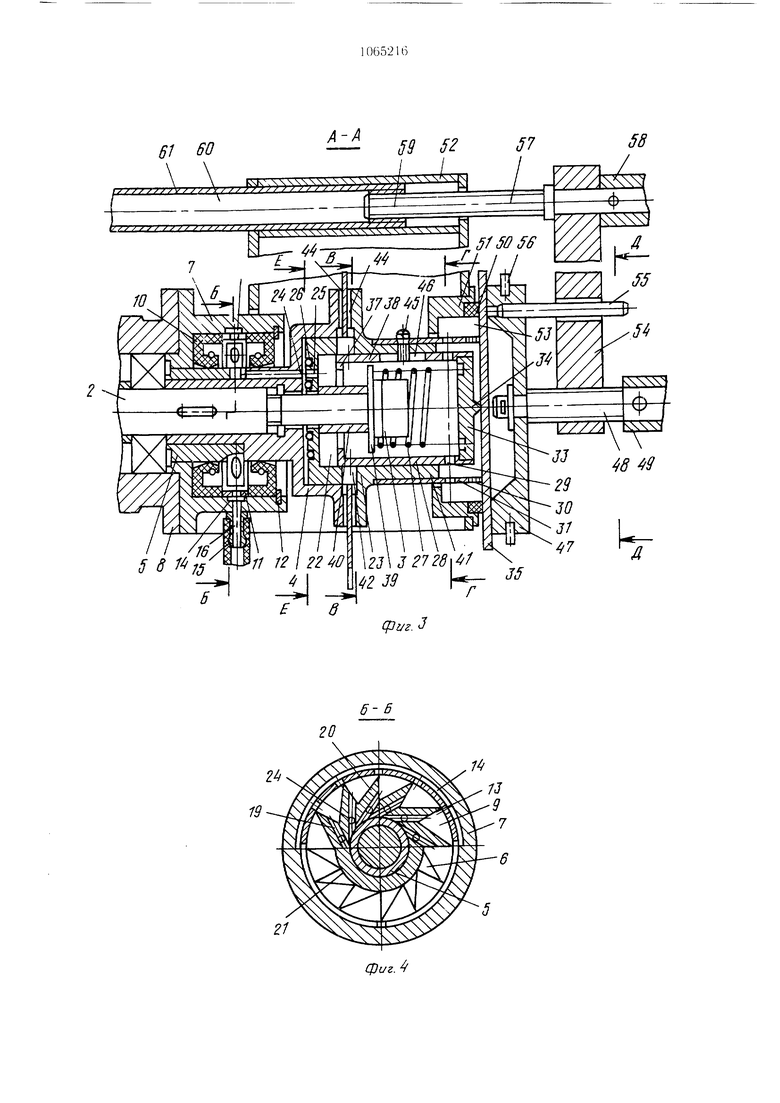

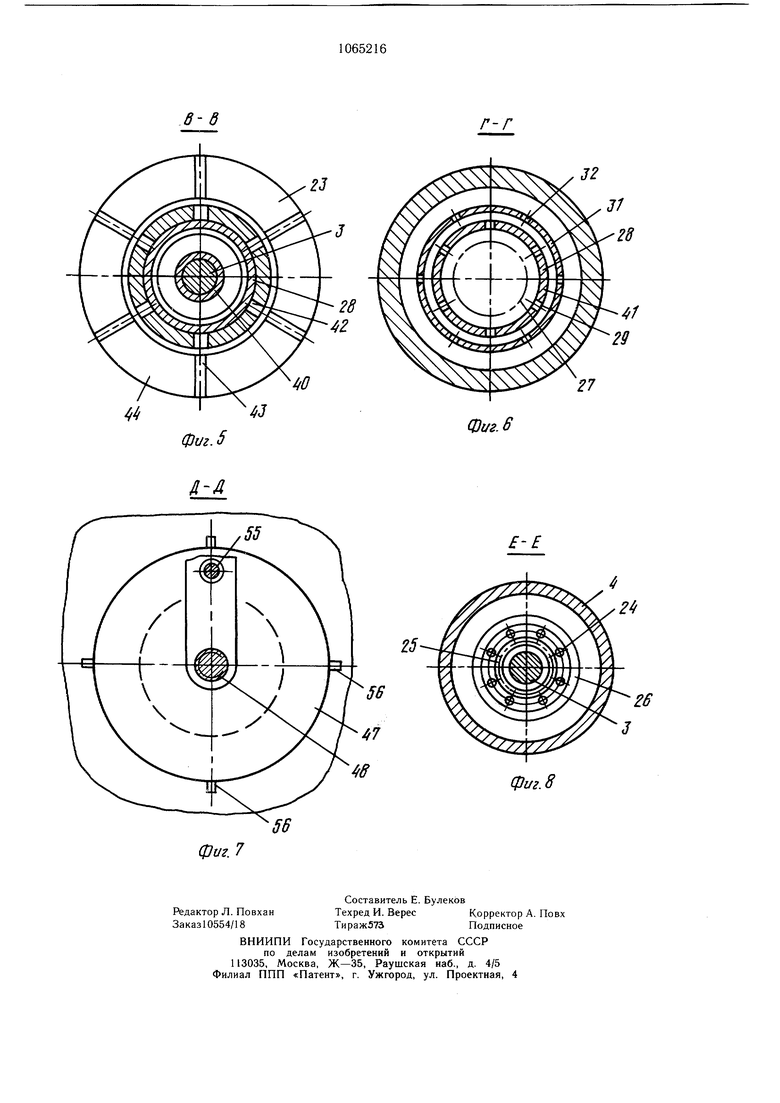

Изобретение относится к обработке камня и т.п. материалов и может быть испольновано для резки керамических .материалов или стекла и их сверления. Известно устройство для обработки твердых строительных материалов, например для их сверления, включающее корпус с полым стержнем, трубчатое сверло с гофрированной трубкой, снабженной крышкой с нажимным клапаном, привод и емкость с охлаждающим агентом 1. Недостатками этого устройства является то, что оно может производить только одну операцию - сверление материала, и ненадежность работы клапанов и гофрированной трубки, быстро выходящих из строя за счет разности температур нагревающегося трубчатого сверла и охлаждающего агента, проходящего по трубке. Наиболее близким к изобретению является устройство для резки керамических материалов, содержащее рабочий орган в виде отрезного диска, смонтированного на валу двигателя, и систему подачи охлаждающего агента с насосом 2. Недостатками этого устройства являются непроизводительный расход охлаждающего агента, громоздкость конструкции и ее энергоемкость за счет наличия двух двигателей - для диска и для насоса. Целью изобретения является повышение производительности. Поставленная цель достигается тем, что устройство для резки керамических .материалов, содержащее смонтированный на валу электродвигателя рабочий орган в виде отрезного диска с фланцами и циркулирующую систему с насосом для подачи охлаждающей жидкости, снабжено дополнительным рабочим органом в виде кольцевого сверла и втулкой с отверстиями для подвода охлаждающей жидкости, подвижно установленной внутри сверла и подпружиненной относительно вала электродвигателя, а фланцы имеют радиальные отверстия для подачи охлаждающей жидкости, причем сверло закреплено на одном из фланцев, а рабочий орган насоса установлен на валу электродвигателя. На фиг. 1 изображено устройство для резки керамических материалов, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 - разрез В-В На фиг. 3; на фиг. 6 - разрез Г-Г на фиг. 3; на фиг. 7 - разрез Д-Д на фиг. 3; на фиг. 8 - разрез Е-Е на фиг. 3. Устройство для резки керамических материалов содержит электродвигатель 1, на валу 2 которого закреплен стяжным винтом 3 фланец 4, на ступице 5 которого жестко запрессовано колесо 6 насоса 7, прикрепленного к корпусу 8. Колесо 6 насоса 7 выполнено в виде храповика, рабочая полость 9 которого герметизирована манжетами 10 через распорное кольцо 11, зафиксированное эксцентрическим кольцом 12.В распорном кольце 11 имеются отверстия 13, соединяющие рабочую полость 9 с кольцевой проточкой 14 в Насосе 7, которая через щтуцер 15 и шланг 16 сообщена с охлаждающим агентом 17, находящимся в поддоне 18 устройства. Храповик (колесо 6 насоса 7) имеет сквозные каналы 19 в каждом выступе 20. Выступы 20 храповика направлены по касательной к цилиндрической поверхности его ступицы 21. Каналы 19 соединены с внутренней цилиндрической полостью 22 другого фланца 23 через канал 24 во фланце 4 и через отверстие 25 в другом фланце 23. Канал 24 и отверстия 25 во фланце 23 в месте разъема фланцев 4 и 23 герметизированы уплотнительными кольцами 26. Во внутренней цилиндрической полости 22 фланца 23 размещена подпружиненная относительно вала 2 пружиной 27 втулка 28 с отверстиями 29 со стороны режущей кромки 30 второго рабочего органа, например кольцевого сверла 31, в котором имеются также отверстия 32, смещенные относительно отверстий 29 втулки 28 по окружности. Причем втулка 28 с наружной стороны закрыта резьбовой пробкой 33 с острым коническим выступом 34, контактирующим с обрабатываемой деталью 35. Таким образом, втулка 28 выполняет функции выталкивателя и одновременно распределителя охлаждающего агента, подавая его то к сверлу 31, то к отрезному диску 36, зажатому между фланцами 4 и 23. Втулка 28 со стороны внутренней полости 22 имеет на своем торце 37 внутренний буртик 38, контактирующий при своем перемещении в сторону режущей кромки 30 сверла 3 с шайбой 39, которая вместе с распорным элементо.м 40 стягивает фланцы 4 и 23. Наружная цилиндрическая поверхность 41 втулки 28 при своем перемещении в противопо/шжную сторону перекрывает дополнительные отверстия 42 во фланце 23 с радиальными каналами 43 в торцовых зажимных поверхностях 44 фланцев 4 и 23. Втулка 28 зафиксирована от проворота винтом 45 через продольный паз 46. Обрабатываемая деталь 35 крепится зажимом 47 поворотом винта 48 за рукоятку 49 к резиновому кольцу 50, размещенному в кольцевой втулке 51 ограждения 52. Кольцевая втулка 51 образует камеру 53 для охлаждающего агента 17, поступающего через отверстия 29 втулки 28 и отверстия 32 кольцевого сверла 31. Винт 48 с рукояткой 49 закреплен в кронщтейне 54, за который фиксируется штифтом 55 от проворота зажим 47. На зажиме 47 по наружной цилиндрической поверхности его через 90° запрессованны четыре штифта 56, выполняющие функцию прицепа, для установки обрабатываемой детали 35 для сверления отверстия. В верхней части кронщтейна 54 зафиксирован винт подачи 57 с рукояткой 58, имеющие возможность свободно вращаться в кронштейне 54, а резьбовой конец 59 винта подачи 57 имеет возможность завинчиваться в направляющую скалку 60 с наружной поверхностью 61, а ограждающие 52 перемещается от винта подачи 57 по наружной поверхности направляющей скалки 60, которая жестко закреплена к кронщтейну 62 крепления приводного электродвигателя I. Между торцовыми зажимными поверхностями 44 фланцев 4 и 23 крепится отрезной диск 36. На поддоне 18 размещены направляющие 63, по которым перемещается стол 64 с другой обрабатываемой деталью 65, фиксируемой на столе 64 рукояткой - зажимом 66. На поддоне 18 закреплены рукоятки 67. Устройство работает следующим образзом. При фасонной резке обрабатываемого изделия 65 керамической плитки последняя укладывается на стол 64 и зажимается рукояткой-зажимом 66. Подачей стола 64 по направляющим 63 осуществляется рез плитки под необходимым углом (по разметке). Охлаждение отрезного диска 36 осуществляется из поддона 18 через щланг 16 в кольцевую проточку 14 насоса 7, через отверстия 13 в распорном кольце 11 в рабочую полость 9 храпового колеса 6, вращающегося с больщими оборотами и создающего разрежение в рабочей полости 9. По сквозным каналам 19 охлаждающая жидкость 18 подается во внутреннюю цилиндрическую полость 22 прижимного фланца 23 через канал 24 и отверстия 25 соответственно во фланцах 4 и 23, так как обрабатываемое изделие 35 при резке обрабатываемого изделия 65 отсутствует и не фиксировано зажимом 47, втулка 28 пружиной 27 сдвинута в сторону режущей кромки 30 кольцевого сверла 31 и контактирует буртиком 38 с щайбой 39. Наружная цилиндрическая поверхность 41 втулки 28 не перекрывает отверстия 42 в прижимном фланце 23 с радиальными каналами 43 в торцовых зажимных поверхностях 44 фланцев 4 и 23, и охлаждающий агент 17 подается только для охлаждения отрезного диска 36. При необходимости сверления отверстия для проводки трубопроводов обрабатываемое изделие (плитка) 35 вставляется между ограждением 52 и фиксируется зажимом 47 к резиновому кольцу 50, размещенному в кольцевой втулке 51 ограждения 52, причем по нанесенным карандашом рискам (перекрестие) устанавливается по оси вала 2 приводного электродвигателя 1 с помощью четырех щтифтов 56 визуально. Обрабатываемое изделие (плитка) 35 перемещает при зажиме втулку 28, сжимая пружину 27, и перекрывает отверстия 42 в прижимном фланце 23, открывая подвод охлаждающего агента 17 к отверстиям 29 во втулке 28 и через них - к отверстиям 32 кольцевого сверла 31 в камеру 53. Через зазоры охлаждающий агент 17 стекает в поддон 18. Вращением винта подачи 57 за рукоятку 58 обрабатываемое изделие (плитка) 35 перемещается вместе с ограждением 52 кронщтейном 54, зажимом 47 по направляющей скалке 60, осуществляя рез отверстия. При отводе винтом подачи 57 за рукоятку 58 ограждения 52 по направляющей скалке 60 в противоположную сторону и освобождении зажима 47 втулка 28 выбивает вырезку от обрабатываемого изделия (плитки) 35 в поддон 18. За рукоятки осуществляется переноска устройства. Предлагаемое устройство позволяет снизить металлоемкость за счет уменьшения габаритов станка и повысить производительность труда за счет автоматического переключения потока охлаждающего агента с одного режущего инструмента на другой. S2 JS 7 I I I 5 (О г и J -(--- Сриг. 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для резки материалов | 1983 |

|

SU1151461A1 |

| КОМБИНИРОВАННЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1991 |

|

RU2013200C1 |

| СВЕРЛИЛЬНЫЙ СТАНОК ДЛЯ НЕМЕТАЛЛИЧЕСКИ:МАТЕРИАЛОВвСЕСОЮЗНАЯ | 1972 |

|

SU347204A1 |

| УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ СПИЦ | 2005 |

|

RU2283046C1 |

| Станок для сверления неметаллических материалов | 1972 |

|

SU448955A1 |

| Головка для обработки отверстий | 1981 |

|

SU994216A1 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЙ ПОД ДАВЛЕНИЕМ УСО-70 | 2015 |

|

RU2603413C2 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНЫХ ПЛИТ | 1993 |

|

RU2065806C1 |

| Устройство для разделения прутковогоМАТЕРиАлА HA зАгОТОВКи | 1978 |

|

SU841804A1 |

| Полуавтоматический станок для совместной обработки грифа и корпуса музыкальных инструментов | 1986 |

|

SU1339016A1 |

УСТРОЙСТВО ДЛЯ РЕЗКИ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ, содержа77 J678 65 щее смонтированный на валу электродвигателя рабочий орган в виде отрезного диска с фланцами и циркулирующую систему с насосом для подачи охлаждающей жидкости, отличающееся тем, что с целью повышения производительности, оно снабжено дополнительным рабочим органом в виде кольцевого сверла и втулкой с отверстиями для подвода охлаждающей жидкости, подвижно установленной внутри сверла и подпружиненной относительно вала электродвигателя, а фланцы имеют радиальные отверстия для подачи охлаждающей жидкости, причем сверло закреплено на одном из фланцев, а рабочий орган насоса установлен на валу электродвигателя. фиг. / 6 SJ

lit

21

1

фиг.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для сверления | 1976 |

|

SU582973A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ВСЕСОЮЗН.АЯ | RATi'SiTliO-TEXP^t-'СЩ | 0 |

|

SU361088A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1984-01-07—Публикация

1982-09-23—Подача