Изобретение относится к сельскому хозяйству и заготовке овощных культур и может быть использовано в устройствах для сортировки и фасовки, в частности, картофеля.

Цель изобретения - повышение точности фасовки и производительности.

Введение разделительных конвейеров, толкателя, опоры, ограничителя перемещения ковша, их конструктивное выполнение и расположение обеспечивает облегчение условий труда, сокращает время фасовки, исключает .ложное срабатывание ковша при его недогрузке.

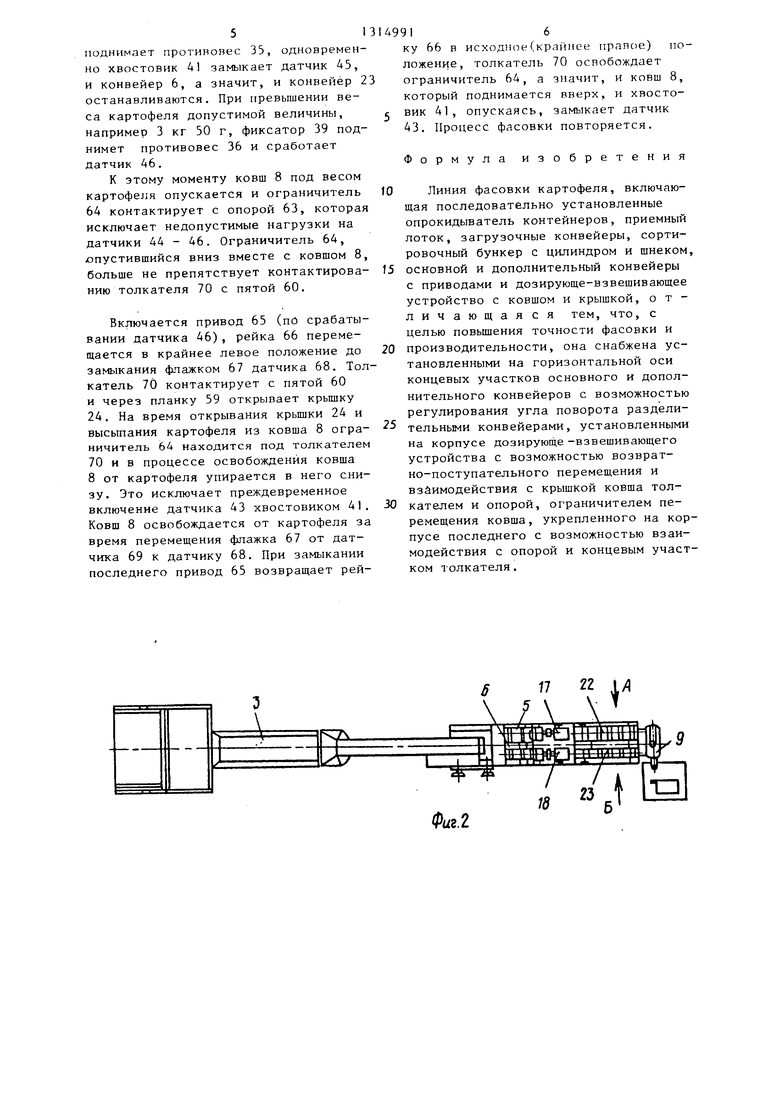

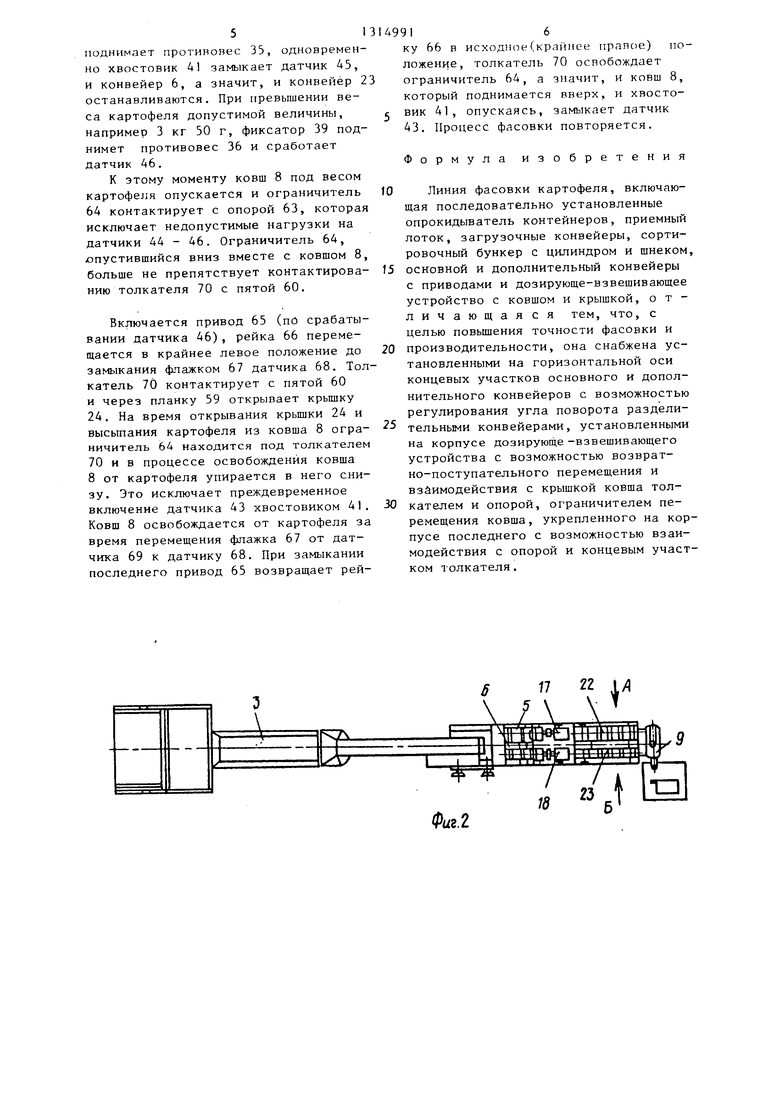

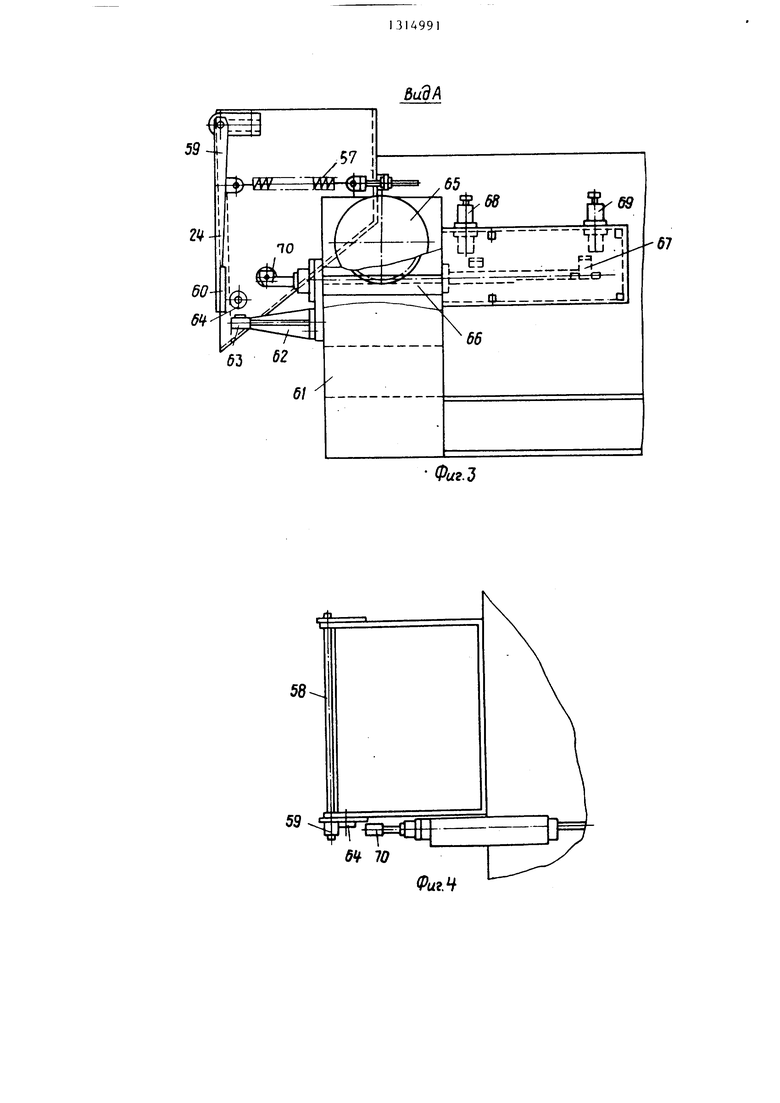

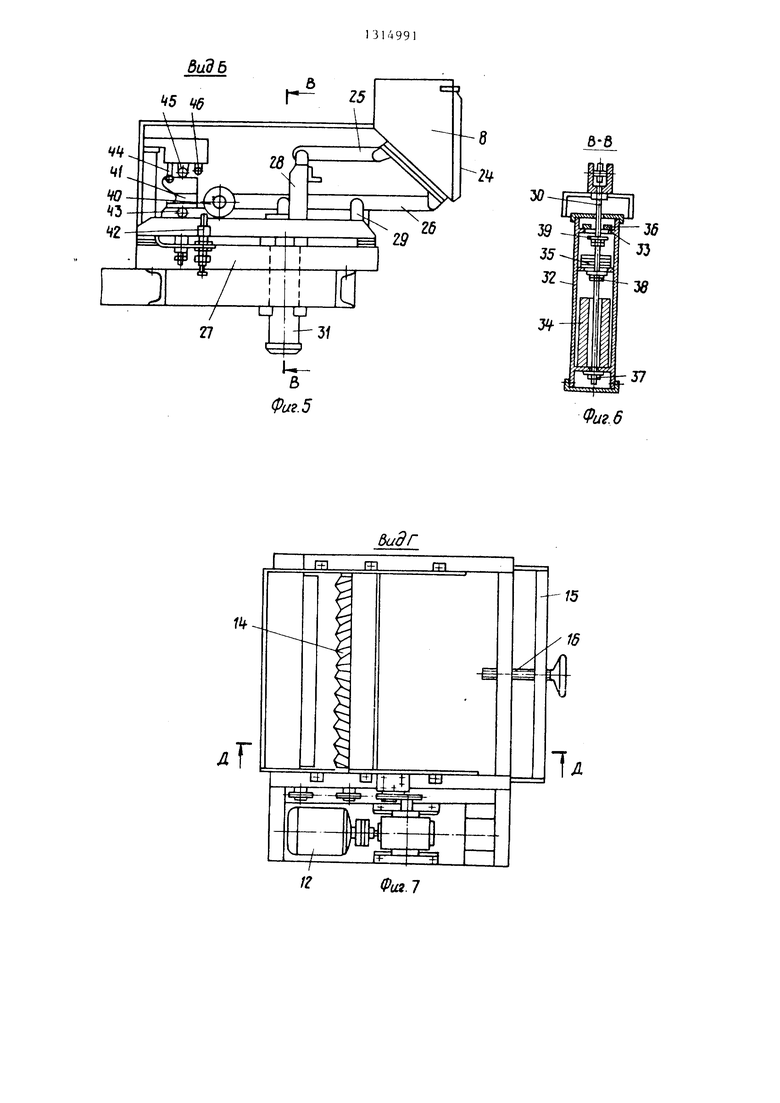

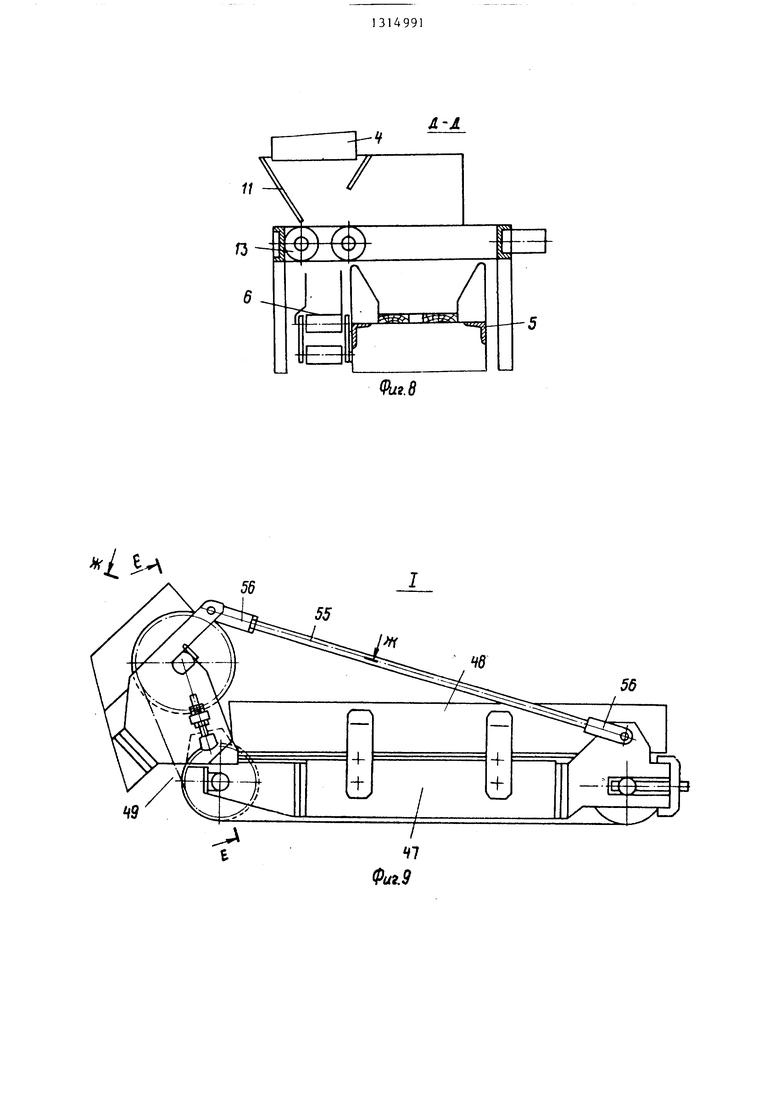

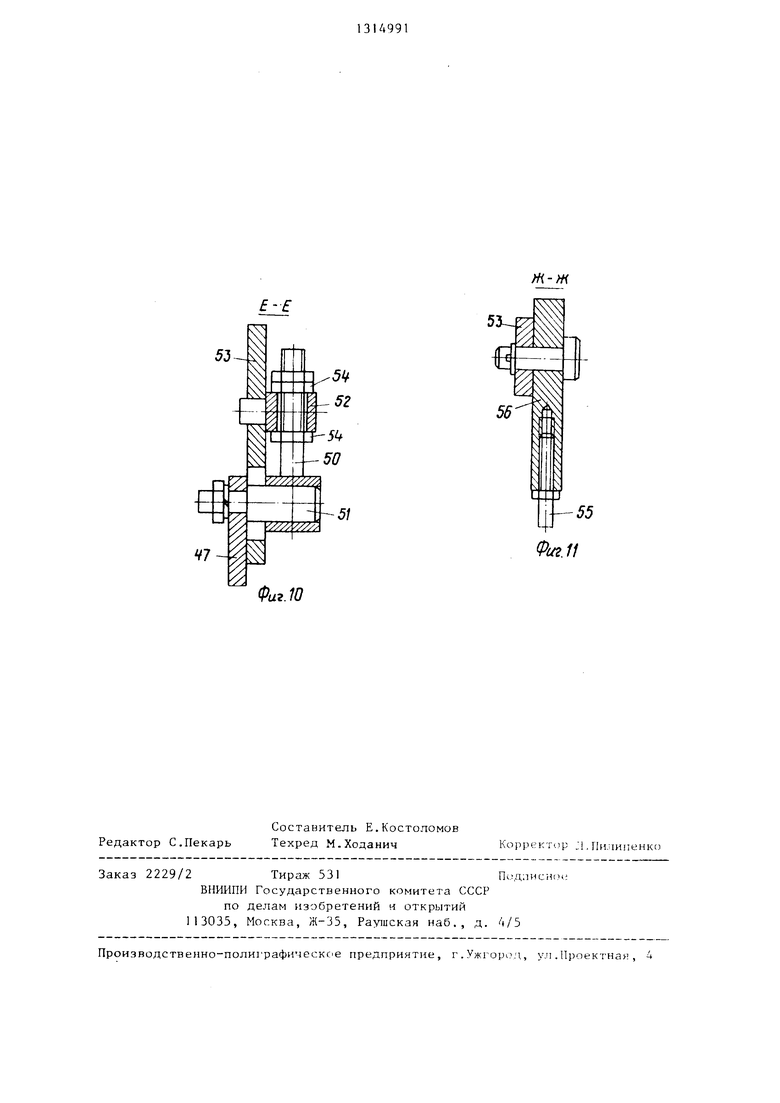

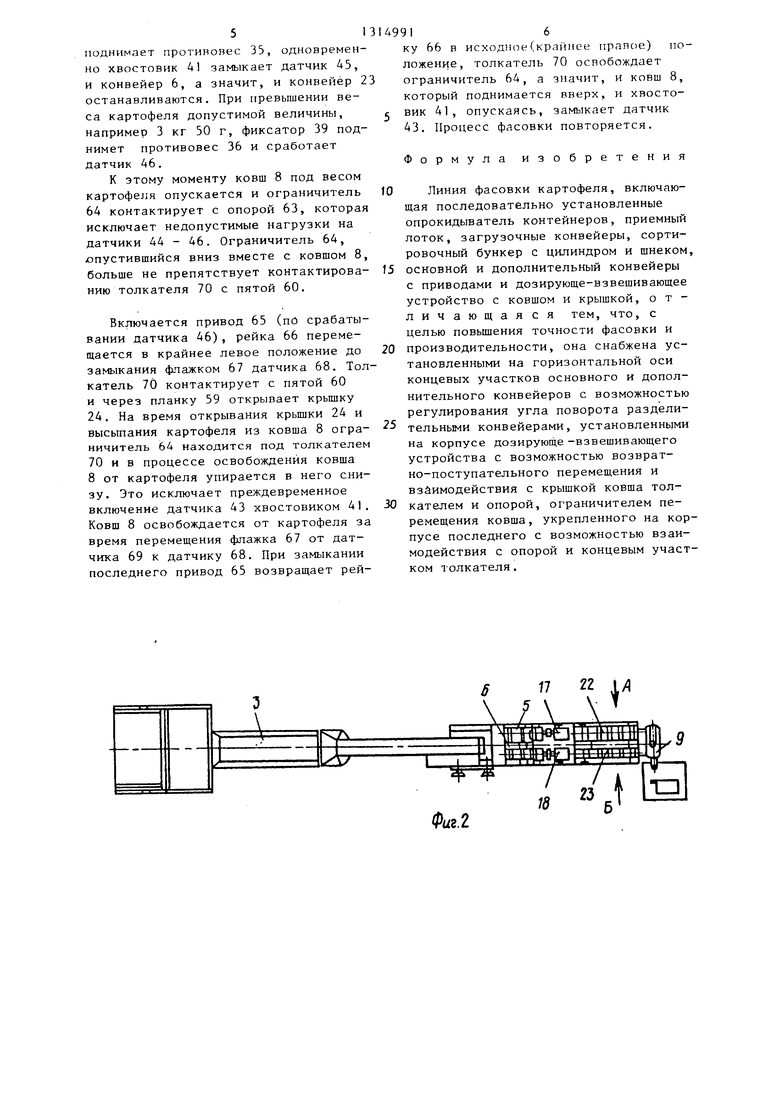

На фиг.1 показана линия фасовки картофеля, общий вид спереди; на фиг.2 - то же, вид в плане; на фиг.З - вид А на фиг.2; на фиг. 4 - то же, вид сверху; на фиг.З - вид Б на фиг.2; на фиг. 6 - разрез В-В на фиг.З; на фиг.7 - вид Г на фиг.1; на фиг.8 - разрез Д-Д на фиг.7; на фиг.9 - узел Г на фиг.1; на фиг.10 - разрез Е-Е на фиг.9; на фиг. 11 - разрез Ж-Ж на фиг.9.

Линия фасовки картофеля содержит последовательно установленные опрокидыватель 1 контейнеров с картофелем (не показаны), приемный лоток 2, сортировочный бункер 3, загрузочные конвейеры 4, основной и дополнительный конвейеры 5 и 6, дозирующе-взве- шивающее устройство 7 с ковшом 8, устройство 9 для затаривания, блок 10 управления. Под верхней частью загрузочного конвейера 4 установлен бункер 11 с вращающимися в разные стороны 6т привода 12 цилиндром 13 и шнеком 14. Шнек 14 смонтирован в каретке 15 и с помощью винта 16 имеет возможность поступательного перемещения параллельно цилиндру 13 чем обеспечивается регулирование зазора между цилиндром 13 и шнеком 14 которые устанавливаются над дополнительным конвейером 6. Шнек 14 имеет двойную зеркальную винтовую поверхность (т.е. выполненную зеркально относительно плоскости, перпендикулярной его продольной оси и проходящей через его середину).

Основной и дополнительный конвейеры 5 и 6 снабжены индивидуальными приводами 17 и 18, а на ленте 19 этих транспортеров выполнены скребки 20. Конвейеры 5 и 6 установлены наклонно. Под кареткой 15 над конвейерами 5 и 6 установлен накопи

149912

тельный бункер 21. В верхней части конвейеров 5 и 6 смонтированы разделительные ленточные конвейеры 22 и 23, кинематически связанные с приводами 17 и 18. При постоянных оборотах приводов 17 и 18 скорость разде- лительнь конвейеров 22 и 23 больше скорости конвейеров 5 и 6.

Ковш 8 дозирующе-взвешивающего

JQ устройства 7 установлен ниже конвейеров 22 и 23 и содержит подпружиненную крьш1ку 24. Посредством тяг 25 и 26 ковш 8 через жестко установленные на основании 27 кронштейны 28 и 29

J5 смонтирован в дозирующе-взвешивающем устройстве 7 шарнирно.

Тяга 26 шарнирно соединена со штоком 30 нагружателя 31, в корпусе 32 которого выполнены диафрагмы 33 с

20 осевыми отверстиями. На диафрагмах 33 установлены противовесы 34 - 36, сквозь которые проходит шток 30. Фиксаторы 37 - 39 установлены на штоке 30 так, что при его подьеме первым

25 будет взаимодействовать с противовесом 34 фиксатор 37, вторым - фиксатор 38 с противовесом 35, третьим - фиксатор 39 с противовесом 36, т.е. противовесы 34 - 36 выполнены с воз30 можностью последовательного взаимодействия с фиксаторами 37 - 39 штока 30.

На тяге 26 установлены противовес 40 для грубой настройки и противовес

j точной настройки (не показан).

Под хвостовиком 41 тяги 26 смонтированы демпфер 42 и датчик 43 разгрузки ковша 8, а над хвостовиком 41

40 установлены датчики 44 - 46 загрузки ковша 8, выполненные с возможностью их последовательного замыкания хвостовиком 4 1 .

Разделительные конвейеры 22 и 23

45 выполнены ленточными и смонтированы в каретке 47, на которой установлены бортики 48. Натяжение цепей 49 приводов 17 и 18 регулируется винтами 50, установленными на осях 51, за

50 крепленных на каретке 47. Втулки 52 смонтированы на корпусе 53 конвейеров 5 и 6. Положение винтов 50 фиксируется относительно втулок 52 гайками 54.

55 Наклон разделительных конвейеров 22 и 23 регулируется тягами 55, закрепленными в ушах 56 и шарнирно смонтированными в каретке 47 и корпусе 53.

31

Ковш 8 расположен под разделительными коинейерами 22 и 23 и содержит подпружиненную пружиной 57 крьплку 24, на оси 58 поворота которой с наружной стороны ковша 8 жестко смонтирована планка 59 с пятой 60. На станине 61 жестко установлен кронштейн 62 с опорой 63, над которой на ковше 8 закреплен ограничитель 64 На станине 61 смонтирован привод 65, кинематически связанный с рейкой 66, на одной стороне которой установлен флажок 67 датчиков 68 и 69, а на другой - толкатель 70, выполненный с возможностью контактирования с пятой 60 и с огран1141гг елсм 64.

При незагруженном ковше 8 ограничитель 64 paciio..iarat. между толкателем 70 и нятой 60, что исключает преждевременное открывание ковша 8.

Работа ЛИНИ1 (Ьасовки картофеля заключается в с; едую1ием.

Контейнер с картофелем подается на опрокид1,ва ге;пэ 1 , включается со- ответствуюш,ий привод (не показан) и картофель через приемный лоток 2 подается на сортирово иый бункер 3, где он очищается от земли и поврежденных клубней. После сортировки картофель поступает на загрузочные конвейеры 4, затем в бункер 11 и далее на вращающиеся в разные стороны дилиндр 13 и шнек 14 (фиг.7), при этом цилиндр 1 3 1фл:цается против часовой стрелки, а итск 14 - по часовой стрелке. Мелк; 11 картофель проваливается в зазор г.1ежду ними и попадает на дополнител7 ный транспортер 6 Величина зазора уста а71липается заранее вращением вин га 16, котор лй нере Мешает установлинимй в каретке 15 шнек 14 napajLJicjUjHo пилиндру 13, и может регулироваться в процессе фасовки в зависимости от сортности картофеля (среднего размера клубней)

Крупный картофель (не попадающий в зазор) щнеком 14 переваливается на основной конвейер 5. Выпол}1ение винтовой поверхности шнека 14 двойной и зеркальной обеспечивает скручивание клубней в середине шнека 14 и их самовыталкивание на конвейер 5.

Когда ковш 8 с иСоден, то хвостовик А1 тяги 26 a ijiKaeT датчик 43, что дает команду на разрешение фасовки и взвешивания.

После разделения крупный и мелкий картофель из накопительного бункера

914

21 забираются скребками 20 соотщ- Т- ственно основного 5 и дополнительно- Г о 6 конвейеров. Накопительный бункер 21 исключает простои линии в случае сбоев в Г1одаче картофеля в бункер 1 1 . Нанмюнное расположение конвейеров 5 и 6, обусловленное необходимостью введения в линию накопительного бу)1- кера 2 1 , определяет порционн яй забор

картофеля скребками 20, т.е. каждый скребок 20 выбирает из навала определенную г.орцию картофеля, причем клубни, как правило, располагаются на лент е 19 скученно, а не равномерно.

С одно11 стороны - это преимущест- Т1;т, так )сак скребки 20 увеличивают пропускную способность конвейеров 5 и 6, а с другой стороны, порционная н,длча клубней в ковш 8 привела бы к

рчсггр.чипанию ковша 8, к неточной до- 34j5oui4e т ребуемого веса, к ложным с 1;1П;1 г,|и,-1ниям ковша 8 при падении i; lMii ;i ()еля, т.е. к браку, что, L -,ri ;:.о11но , недопустимо. Возможность

iK:,-u :iL ii i этого недостатка полностью исключена благодаря разделительным KDiiiuM L prtM 22 и 23, которые ocyuieCT- вляюг выравнивание порций клубне} в ОД1М ir-iiiDi и их 1гоштучную подачу из

сл-: л . .1 i;; 8, что обеспечивается

viJi; наклона конвейеров 22 и 2i с :,iii,;o тяг 55 и указанного со- от11е1.:-. и1ь; скоростей движения лент. H;i начала фасовки крьш1ка

24 I:M .inpy iaiiieHHo поджата к ковшу 8

(с1;;г. ), ейка 66 находится в крайнем .- i 1(14);;еиии, (|)лажок 67 замыкает дг | - | )9. -ияшпд 65 выключен, дат- чи;;1| v i - 46 разомкнуты, дополнительЧ ,.(uiiic-i ii p 6 и раздел1ггелы1ый кон- В1:Г|е}1 23 PbHCJiio ieuiii, ограничитель 64 на :1:1Д1Г1 ся меч;лу Т олкателем .70 и пято Г; 6П .

Сначала в ковш 8 разделительным конвейером 22 подается крупный картофель .

Когда 1зес фасуемого картофеля в кл Ч|;с-- 8 достигнет заданной величины, ч-1ип-. ; 7 кл, ковш 8 опустится и lii K-i- ф: -: i4ipoM 37 поднимет проти- -. 1. I . TUM: проти вовеса 34 ра- г,: Ч цг-ч- K/ifiT офеля , поступающего с о( М(--;- : ;1 T.nn:;ei4epa 5. При опускании Kt Vi г ;). ст (хпик 41 замыкает датчик - , П1 1 г команду на останов кон- т еГ:: ;-1 . :,лючение дополнительного ) ъ, которьш подает мелкие к.пугу,:, ij,j (;/ч Нчании (фасовки одной Tiopiij ii : .-i i-iiilicjin (3 кг) фиксатор 38

5

поднимает противовес 35, одновременно хвостовик 41 замыкает датчик 45, и конвейер 6, а значит, и конвейер 2 останавливаются. При превышении веса картофеля допустимой величины, например 3 кг 50 г, фиксатор 39 поднимет противовес 36 и сработает датчик 46.

К этому моменту ковш 8 под весом картофеля опускается и ограничитель 64 контактирует с опорой 63, которая исключает недопустимые нагрузки на датчики 44 - 46. Ограничитель 64, «пустившийся вниз вместе с ковшом 8, больше не препятствует контактированию толкателя 70 с пятой 60.

Включается привод 65 (по срабатывании датчика 46), рейка 66 перемещается в крайнее левое положение до замыкания флажком 67 датчика 68. Толкатель 70 контактирует с пятой 60 и через планку 59 открывает крьш1ку 24. На время открывания крышки 24 и высыпания картофеля из ковша 8 ограничитель 64 находится под толкателем 70 и в процессе освобождения ковша 8 от картофеля упирается в него снизу. Это исключает преждевременное включение датчика 43 хвостовиком 41. Ковш 8 освобождается от картофеля за время перемещения флажка 67 от датчика 69 к датчику 68. При замыкании последнего привод 65 возвращает рей149916

ку 66 в исходное(крайнее прппое) положение, толкатель 70 освобождает ограничитель 64, а значит, и ковш 8, который поднимается вверх, и хвостоJ ник 41, опускаясь, замыкает датчик 43. Процесс фасовки повторяется.

Формула изобретения

Линия фасовки картофеля, включающая последовательно установленные опрокидыватель контейнеров, приемный лоток, загрузочные конвейеры, сортировочный бункер с цилиндром и шнеком, основной и дополнительный конвейеры с приводами и дозирующе-взвешивающее устройство с ковшом и крышкой, отличающаяся тем, что, с целью повьш1ения точности фасовки и производительности, она снабжена установленными На горизонтальной оси концевых участков основного и дополнительного конвейеров с возможностью регулирования угла поворота разделительными конвейерами, установленными на корпусе дозирующе-взвешивающего устройства с возможностью возвратно-поступательного перемещения и взаимодействия с крышкой ковша толкателем и опорой, ограничителем перемещения ковша, укрепленного на корпусе последнего с возможностью взаимодействия с опорой и концевым участком толкателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия фасовки картофеля | 1984 |

|

SU1165352A1 |

| Линия фасовки картофеля | 1986 |

|

SU1395278A2 |

| Линия фасовки картофеля | 1988 |

|

SU1604339A1 |

| МАШИНА ПОТОЧНОЙ ЛИНИИ ДЛЯ УБОРКИ КАРТОФЕЛЯ | 2000 |

|

RU2204896C2 |

| Система для обработки транспортной емкости и устройство для разгрузки и очистки транспортной емкости | 1987 |

|

SU1643377A1 |

| Самоходный многорядный картофелеуборочный комбайн | 1990 |

|

SU1811772A1 |

| Линия автоматизированного определения показателей качества картофеля | 1981 |

|

SU1030723A1 |

| Клубнекорнеплодоуборочная машина | 1985 |

|

SU1279557A1 |

| Устройство для нанизывания рыбы на прутки | 1983 |

|

SU1103839A1 |

| Устройство для накопления и поштучной выдачи длинномерных изделий | 1988 |

|

SU1518243A1 |

Изобре rtniHo относится к области с,ельс;кс)Го хтиистна и заготовки ciioiju ix культур и может ь исполь .ь аио в устройствах для сортировки и фасовки, например, картофеля. Пзсн реччшие позволяет получить повы- iiiv HHf точности фасовки картофеля. . M.icca фасуемого картофеля в KoFiiMi- 8 дости пет заданной величины, и.апри:.и:р 2,7 кг, последний опускается, замыкая датчик, которьш дает ко- маплу на останов конвейера и включе- гП Г лхпголнительного конвейера, кото- pui i гуолает мелкие клубни. В процес- гр чорможрния ковша 8 он фиксируется -.г i(rtc-i-noM толкателя И ограничи- ;1п-1И 1;.чоще-взвешиваю1цего уст- .ii riia 7 . II ил. (О 00 со UD

S п гг А

;

Фиг.2

18

68

Г

69

vq

I

ЕЗ- -.J

I

Фd

67

66

Фиг.

59

64- 70

Фи.ЧJ7

га m

lifm

15

/

лТ

нг

-ш

1ГЖ

Тд

&

/г

аг. 7

49

56

E E

Фаг. Ю

Редактор С.Пекарь

Составитель Е.Костоломов Техред М.Ходанич

Заказ 2229/2 Тираж 531Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб. , д. (/5

Производственно-полиграфическое предприятие, г.Ужгород, у.п .Проектная, 4

SJ-E

|1 (РигЛ

55

Корректор Л, Пнлипенкс)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-06-07—Публикация

1985-05-28—Подача