10

11315097

Изобретение относится к обработке металлов давлением, в частности к инструменту для формовки топора.

Цель изобретения - повышение экономичности за счет снижения расхода металла и повышение производительности.

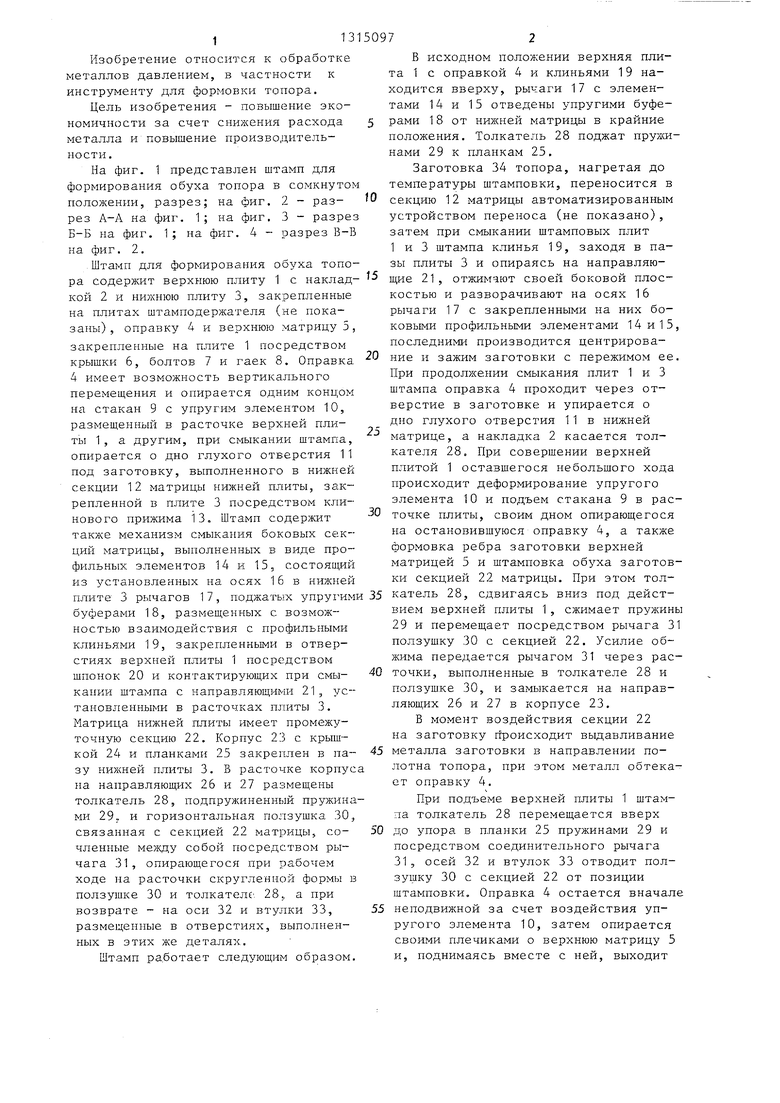

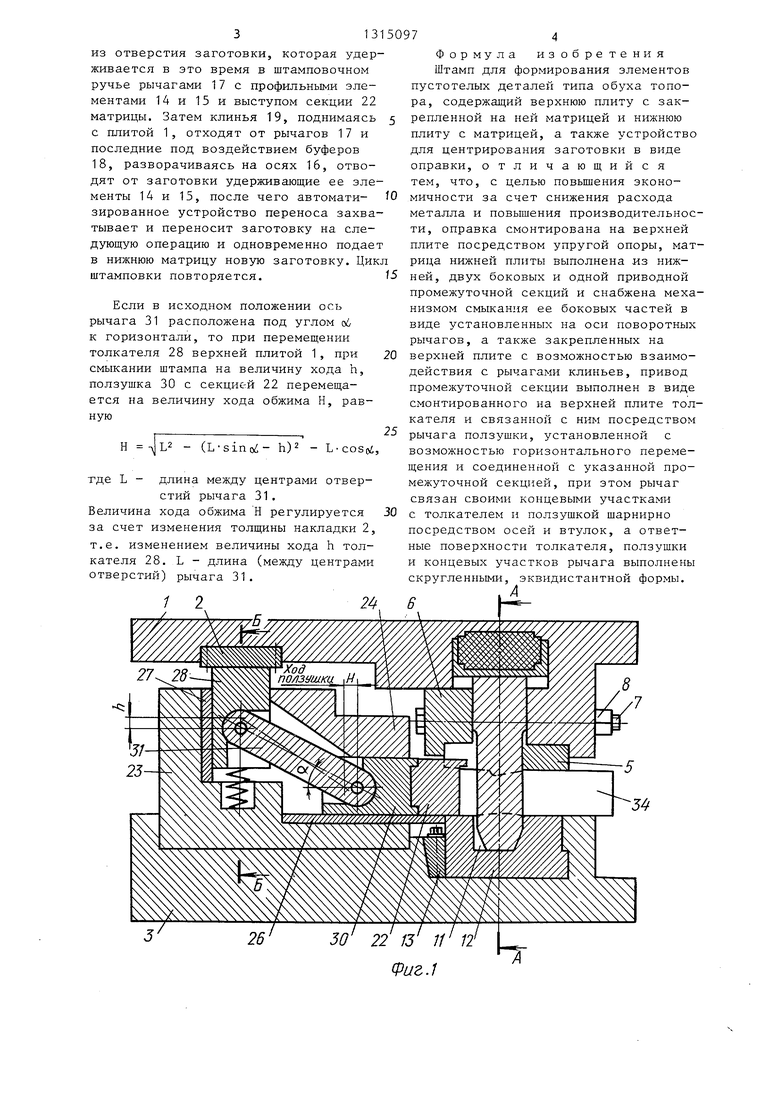

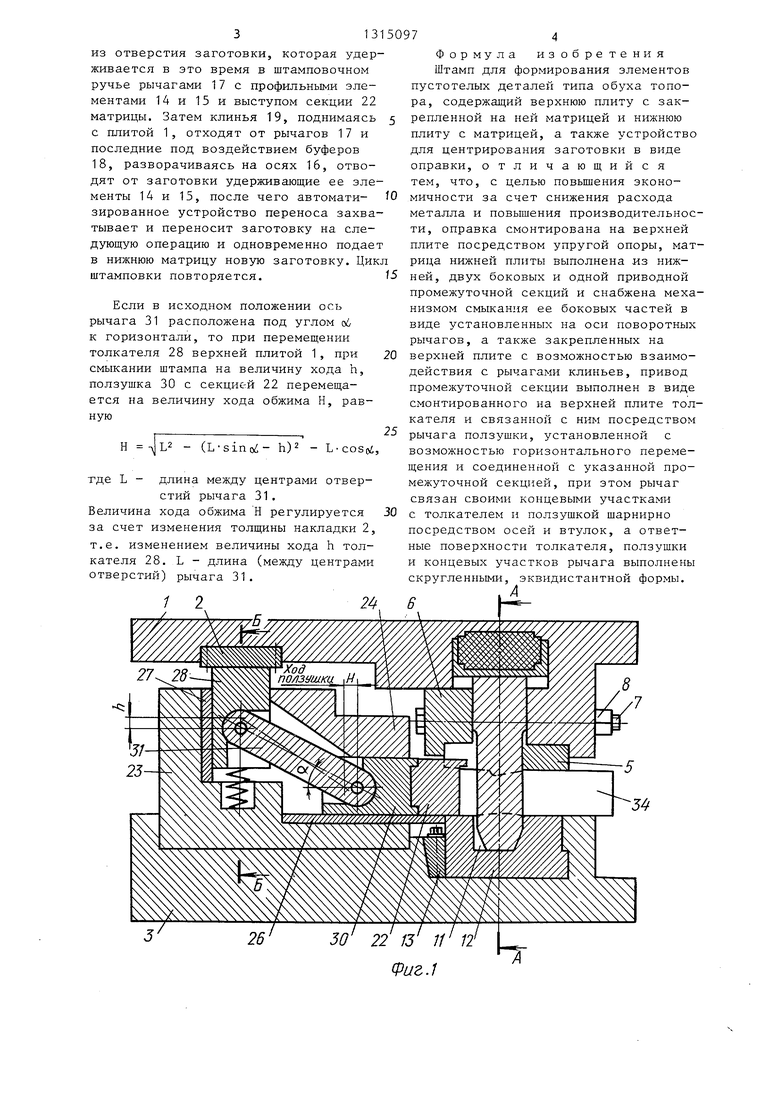

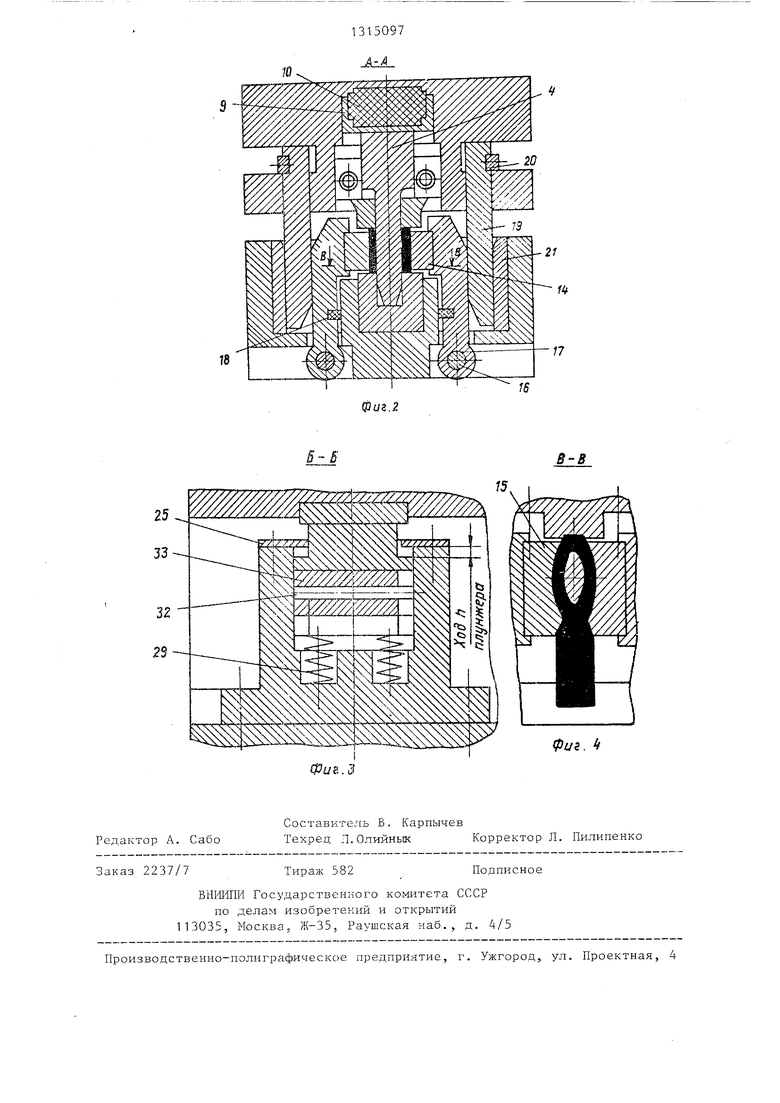

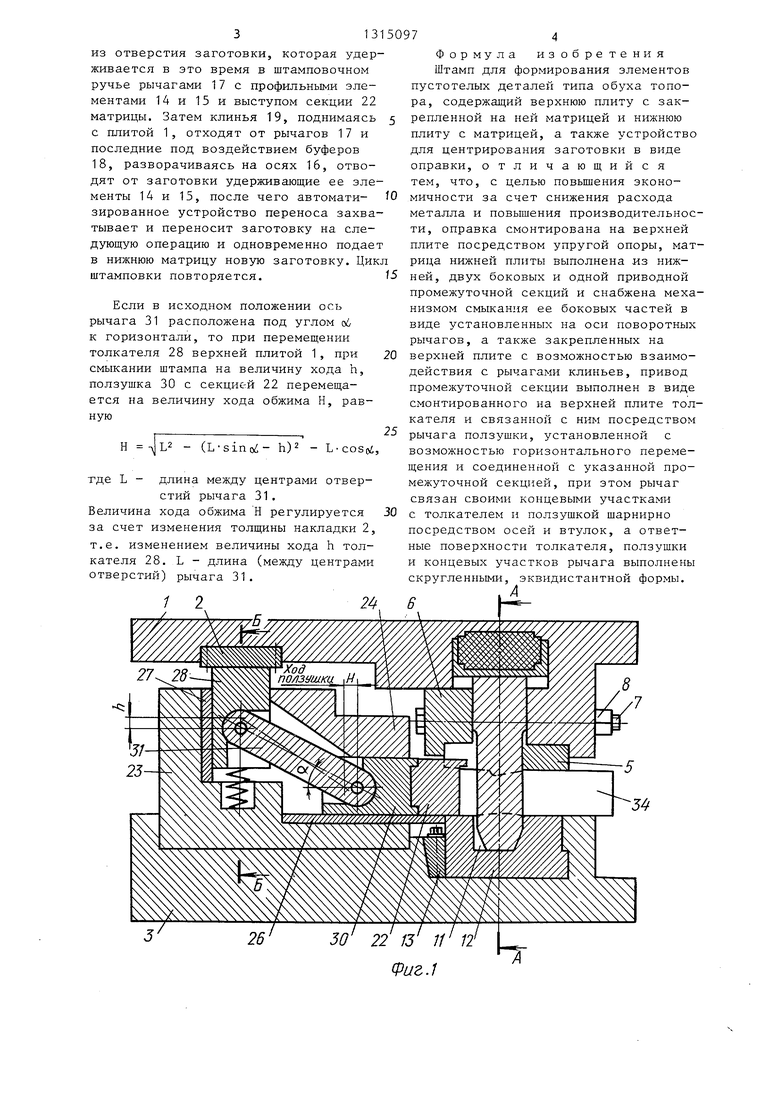

На фиг. 1 представлен штамп для формирования обуха топора в сомкнутом положении, разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 2.

Штамп для формирования обуха топора содержит верхнюю плиту 1 с накладкой 2 и нилчнюю плиту 3, закрепленные на плитах штамподержателя (не показаны) , оправку 4 и верхнюю матрицу 5, закрепленные на плите 1 посредством крышки 6, болтов 7 и гаек 8. Оправка 4 имеет возможность вертикального перемеш;ения и опирается одним концом на стакан 9 с упругим элементом 10, размещенный в расточке верхней плиты 1 , а другим, при смыкании штампа, опирается о дно глухого отверстия 11 под заготовку, выполненного в нижней секции 12 матрицы нижней плиты, закрепленной в плите 3 посредством клинового прижима 13, Штамп содержит также механизм смыкания боковых секций матрицы, выполненных в виде профильных элементов 14 и 15, состояищй из установленных на осях 1 б в нижней

В исходном положении верхняя плита 1 с оправкой 4 и клиньями 19 находится вверху, рычаги 17 с элементами 14 и 15 отведены упругими буфе5 рами 18 от нижней матрицы в крайние положения. Толкатель 28 поджат пружинами 29 к планкам 25.

Заготовка 34 топора, нагретая до температуры штамповки, переносится в секцию 12 матрицы автоматизированным устройством переноса (не показано), затем при смыкании штамповых плит 1 и 3 штампа клинья 19, заходя в пазы плиты 3 и опираясь на направляю щие 21, ОТЖИМ-1ЮТ своей боковой плоскостью и разворачивают на осях 16 рычаги 17 с закрепленными на них боковыми профильными элементами 14 и 15, последними производится центрирование и зажим заготовки с пережимом ее. При продолжении смыкания плит 1 и 3 штампа оправка 4 проходит через отверстие в заготовке и упирается о дно глухого отверстия 11 в нижней матрице, а накладка 2 касается толкателя 28. При совершении верхней плитой 1 оставшегося небольшого хода происходит деформирование упругого элемента 10 и подъем стакана 9 в расточке плиты, своим дном опираюш;егося на остановившуюся оправку 4, а также формовка ребра заготовки верхней матрицей 5 и штамповка обуха заготовки секцией 22 матрицы. При этом тол20

25

30

40

плите 3 рычагов 17, поджатых упругими 35 катель 28, сдвигаясь вниз под деист- буферами 18, размеш,енных с возможностью взаимодействия с профильными клиньями 19, закрепленными в отверстиях верхней плиты 1 посредством шпонок 20 и контактирующих при смыкании штампа с направляющими 21 ., установленными в расточках плиты 3, Матрица нижней плиты имеет промежуточную секцию 22. Корпус 23 с крышкой 24 и планками 25 закреплен в пазу нижней плиты 3. В расточке корпуса на направляющих 26 и 27 размеш;ены толкатель 28, подпружиненный пружинами 29. и горизонтальная ползушка 30, связанная с секцией 22 матрицы, со- членные между собой посредством рычага 31, опирающегося при рабочем ходе на расточки скругленной формы в ползушке 30 и толкателе, 28,, а при возврате - на оси 32 и втулки 33, размещенные в отверстиях, выполненных в этих же деталях.

Штамп работает следующим образом.

вием верхней плиты 1, сжимает пружины 29 и перемещает посредством рычага 31 ползушку 30 с секцией 22. Усилие обжима передается рычагом 31 через расточки, выполненные в толкателе 28 и ползушке 30, и замыкается на направляющих 26 и 27 в корпусе 23.

В момент воздействия секции 22 на заготовку происходит выдавливание

45 металла заготовки в направлении полотна топора, при этом металл обтекает оправку 4.

При подъеме верхней плиты 1 штампа толкатель 28 перемещается вверх

50 до упора в планки 25 пружинами 29 и посредством соединительного рычага 31 ., осей 32 и втулок 33 отводит ползушку 30 с секцией 22 от позиции штамповки. Оправка 4 остается вначале

55 неподвижной за счет воздействия упругого элемента 10, затем опирается своими плечиками о верхнюю матрицу 5 и, поднимаясь вместе с ней, выходит

В исходном положении верхняя плита 1 с оправкой 4 и клиньями 19 находится вверху, рычаги 17 с элементами 14 и 15 отведены упругими буферами 18 от нижней матрицы в крайние положения. Толкатель 28 поджат пружинами 29 к планкам 25.

Заготовка 34 топора, нагретая до температуры штамповки, переносится в секцию 12 матрицы автоматизированным устройством переноса (не показано), затем при смыкании штамповых плит 1 и 3 штампа клинья 19, заходя в пазы плиты 3 и опираясь на направляющие 21, ОТЖИМ-1ЮТ своей боковой плоскостью и разворачивают на осях 16 рычаги 17 с закрепленными на них боковыми профильными элементами 14 и 15, последними производится центрирование и зажим заготовки с пережимом ее. При продолжении смыкания плит 1 и 3 штампа оправка 4 проходит через отверстие в заготовке и упирается о дно глухого отверстия 11 в нижней матрице, а накладка 2 касается толкателя 28. При совершении верхней плитой 1 оставшегося небольшого хода происходит деформирование упругого элемента 10 и подъем стакана 9 в расточке плиты, своим дном опираюш;егося на остановившуюся оправку 4, а также формовка ребра заготовки верхней матрицей 5 и штамповка обуха заготовки секцией 22 матрицы. При этом тол

катель 28, сдвигаясь вниз под деист-

вием верхней плиты 1, сжимает пружины 29 и перемещает посредством рычага 31 ползушку 30 с секцией 22. Усилие обжима передается рычагом 31 через расточки, выполненные в толкателе 28 и ползушке 30, и замыкается на направляющих 26 и 27 в корпусе 23.

В момент воздействия секции 22 на заготовку происходит выдавливание

металла заготовки в направлении полотна топора, при этом металл обтекает оправку 4.

При подъеме верхней плиты 1 штампа толкатель 28 перемещается вверх

до упора в планки 25 пружинами 29 и посредством соединительного рычага 31 ., осей 32 и втулок 33 отводит ползушку 30 с секцией 22 от позиции штамповки. Оправка 4 остается вначале

неподвижной за счет воздействия упругого элемента 10, затем опирается своими плечиками о верхнюю матрицу 5 и, поднимаясь вместе с ней, выходит

из отверстия заготовки, которая удерживается в это время в штамповочном ручье рычагами 17 с профильными элементами 14 и 15 и выступом секции 22 матрицы. Затем клинья 19, поднимаясь с плитой 1, отходят от рычагов 17 и последние под воздействием буферов 18, разворачиваясь на осях 16, отводят от заготовки удерживающие ее элементы 14 и 15, после чего автомати- зированное устройство переноса захватывает и переносит заготовку на следующую операцию и одновременно подает в нижнюю матрицу новую заготовку. Цик штамповки повторяется.

Если в исходном положении ось рычага 31 расположена под углом об к горизонтали, то при перемещении толкателя 28 верхней плитой 1, при смыкании штампа на величину хода h, ползушка 30 с секцис-й 22 перемещается на величину хода обжима Н, равную

Н

ч

L - (L sintx - h) - L cosoi,

тде L - длина между центрами отверстий рычага 31.

Величина хода обжима Н регулируется за счет изменения толщины накладки 2, т.е. изменением величины хода h толкателя 28. L - длина (между центрами отверстий) рычага 31.

/ 2

26

30 22 13 1Г П Фиг.1

а также устройство заготовки в виде

Формула изобретения Штамп для формирования элементов пустотелых деталей типа обуха топора, содержащий верхнюю плиту с закрепленной на ней матрицей и нижнюю плиту с матрицей, для центрирования оправки, отличающийся тем, что, с целью повышения экономичности за счет снижения расхода металла и повышения производительности, оправка смонтирована на верхней плите посредством упругой опоры, матрица нижней плиты выполнена из ниж

ней, двух боковых и одной приводной промежуточной секций и снабжена механизмом смыкания ее боковых частей в виде установленных на оси поворотных рычагов, а также закрепленных на

верхней плите с возможностью взаимодействия с рычагами клиньев, привод промежуточной секции выполнен в виде смонтированного на верхней плите толкателя и связанной с ним посредством рычага ползушки, установленной с возможностью горизонтального перемещения и соединенной с указанной промежуточной секцией, при этом рычаг связан своими концевыми участками

с толкателем и ползушкой шарнирно посредством осей и втулок, а ответные поверхности толкателя, ползушки и концевых участков рычага выполнены скругленными, эквидистантной формы.

ГГ

7

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный штамп последовательного действия к прессу | 1990 |

|

SU1780915A1 |

| Штамп для штамповки деталей типа топора | 1986 |

|

SU1373463A1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Способ объемной штамповки топоров | 1986 |

|

SU1382577A1 |

| Автоматизированный пресс для объемной горячей штамповки заготовок | 1989 |

|

SU1804943A1 |

| ШТАМП ДЛЯ РАЗДАЧИ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2083307C1 |

| Штамп для обжима концевых утолщений на полых деталях | 1989 |

|

SU1803245A1 |

| Штамп для изготовления деталей типа втулок из листового материала | 1986 |

|

SU1433602A1 |

| Штамп для деформирования кольцевых заготовок | 1985 |

|

SU1310078A1 |

| Устройство для изготовления изделий из длинномерного материала | 1982 |

|

SU1072974A1 |

Изобретение относится к обработке металлов давлением, а именно к конструкциям штампов для формирования элементов пустотелых деталей типа обуха топора. Целью изобретения является повышение экономичности за счет снижения расхода металла и повышение производительности. Нижняя матрица штампа выполнена из нижней, двух боковых и промежуточной секций. Последняя снабжена приводом переме- ш;ения в виде толкателя, закрепленного на верхней плите, связанного с ползушкой шарнирно посредством рычага. Боковые секции матрицы снабжены механизмом смыкания в виде клиньев и поворотных рычагов. Во время рабочего хода толкатель перемещает пол- зушку, связанную с промежуточной секцией. В результате этого происходит обжим заготовки по оправке, введенной в полость заготовки. 4 ил. i (Л со ел СО

5-5

В-В

Фи&.З

фцг. 4

Редактор А. Сабо

Составитель В, Карпычев

Техред Л.Олийнык Корректор Л. Пилипенко

Заказ 2237/7

Тираж 582

BHHIillH Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35,, Раушская наб. , д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Подписное

| Штамп для формирования деталей типа топоров | 1982 |

|

SU1063526A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-06-07—Публикация

1986-02-18—Подача