13

НИИ вниз верхней плиты 1 под действием клиновой втулки 6 секции СИ раздвигаются от центра штампа и калибруют заготовки 22. Затем СИ смыкается, опорные планки 20 удаляются из зоны 22, которая формоизменяется из цилиндрической формы в коническую с цилиндрической частью при одновременном воздействии инструмента 2 обжима и инструмента 14 раздачи. Для исключения столкновения СИ с инструментом 2 обжима клиновая втулка 6 установлена с возможностью осевого

Изобретение относится к обработке металлов давлением, а именно к формоизменению цилиндрических заготовок, и может быть применено для изготовления колец, фланцев и т.д.

Целью изобретения является обеспечение возможности обработки низких тонкостенных заготовок большого диаметра путем их фиксации раздачей.

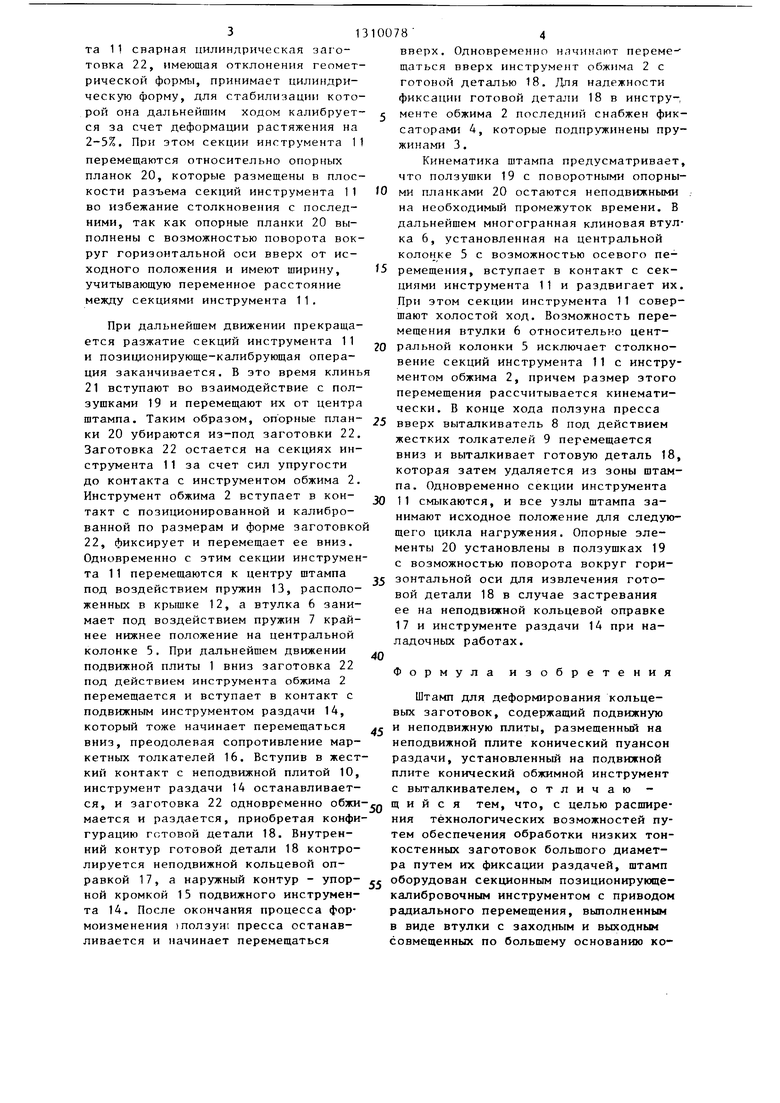

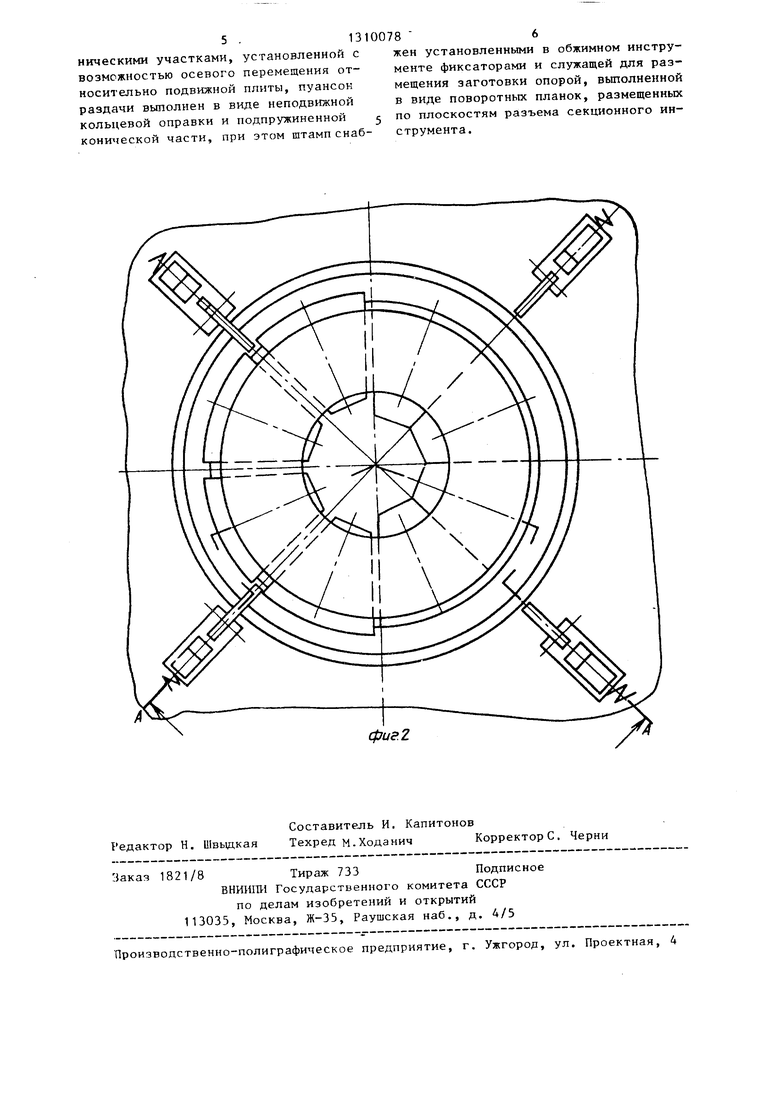

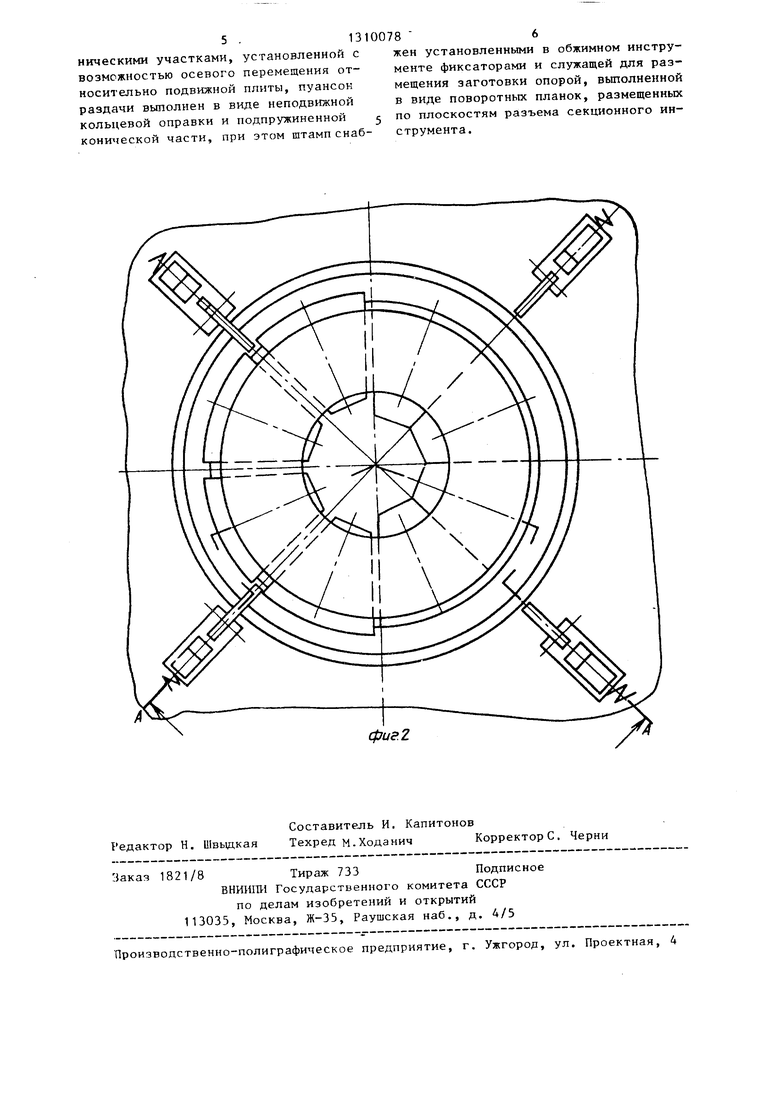

На фиг. 1 показан штамп, разрез Л-А на фиг. 2 (слева - в промежуточном положении, справа - в нижнем положении ползуна пресса); на фиг. 2 - план низа штампа (слева - в промежуточном положении, справа - в нижнем положении ползуна пресса).

Штамп содержит закрепленную на ползуне пресса (не показан) подвижную плиту 1, прикрепленный к ней инструмент обжима 2, в который встроены подпружиненные пруткинами 3 фиксаторы . К подвижной плите 1 прикреплена центральная колонка 5, на которой установлена с возможностью осевого перемещения изготовленная в виде усеченных пирамид, совмещенных по большему основанию, втулка 6, подпружиненная пружиной 7.В инструменте об- жима 2 встроен выталкиватель 8 с возможностью взаимодействия с толкателями 9. На неподвижной плите 10 установлен секционный позиционирующе-ка- либровочньиЧ инструмент 11 с возможностью взаимодействия при прямом и обратном ходе с соответствующими гранями втулки 6.

78

перемещения по направляющей колонке 5. Для исключения столкновения СИ с опорными планками 20 последние расположены напротив разъема СИ. Фиксаторы А предотвращают преждевременное удаление готовой детали 18 из инструмента 2 обжима. При этом в одном устройстве совмещаются операции калибровки растяжением и обжима с раздачей для получения деталей конической формы из цилиндрических заготовок, сваренных из листового и полосового материала. 2 ил.

Секционный позиционирующе-калибро- вочный инструмент 11 расположен под крьш1кой 12 со встроенными в них пру- жиНами 13 для возврата секций инструмента 11 в исходное положение. В неподвижной плите 10 смонтирован нижний инструмент, состоящий из инструмента раздачи 14 с упорной кромкой 15, подпружиненного маркетными толкателями 16, и неподвижной кольцевой оправки 17, которая одновременно выполняет функцию направляющей для инструмента раздачи 14. Готовая деталь обозначена позицией 18. Неподвижная плита 10 снабжена подвижными ползуш- ками 19 с установленньми в них поворотными опорными планками 20. Подвижные ползушки 19 приводятся в движение прикрепленными к верхней плите клиньями 21.

На поворотные опорные планки 20 свободно устанавливается цилиндрическая сварная заготовка 22.

Штамп работает следующим образом.

Цилиндрическая сварная заготовка 22 свободно устанавливается на поворотные опорные планки 20 вокруг секционного инструмента 11, установден- ного на неподвижной плите 10 и ограниченного сверху крышкой 12. При движении подвижной плиты 1 вниз втулка 6, изготовленная в виде усеченных пирамид, совмещенных по больщему основанию, взаимодействует с секционным инструментом 11 и разжимает его. При разжатии секционного инструмента 11 сварная цилиндрическая заготовка 22, имеющая отклонения геометрической формы, принимает цилиндрическую форму, для стабилизации которой она дальнейшим ходом калибруется за счет деформации растяжения на 2-5%. При этом секции инструмента 11 перемещаются относительно опорных планок 20, которые размещень в плоскости разъема секций инструмента 1 1 во избежание столкновения с последними, так как опорные планки 20 выполнены с возможностью поворота вокруг горизонтальной оси вверх от исходного положения и имеют ширину, учитывающую переменное расстояние между секциями инструмента 11.

При дальнейшем движении прекращается разжатие секций инструмента 11 и позиционирующе-калибрующая операция заканчивается. В это время клинья 21 вступают во взаимодействие с пол- зушками 19 и перемещают их от центра

Кинематика штампа предусматривае что ползушки 19 с поворотными опорн ми планками 20 остаются неподвижньгм на необходимый промежуток времени. дальнейшем многогранная клиновая вту ка 6, установленная на центральной колонке 5 с возможностью осевого пе ремещения, вступает в контакт с сек циями инструмента 11 и раздвигает и При этом секции инструмента 11 сове шают холостой ход. Возможность пере мещения втулки 6 относительно цент- 20 ральной колонки 5 исключает столкно вение секций инструмента 11 с инстр ментом обжима 2, причем размер этог перемещения рассчитывается кинемати чески. В конце хода ползуна пресса

штампа. Таким образом, опорные план- 25 вверх выталкиватель 8 под действием ки 20 убираются из-под заготовки 22. жестких толкателей 9 Заготовка 22 остается на секциях инструмента 11 за счет сил упругости до контакта с инструментом обжима 2. Инструмент обжима 2 вступает в контакт с позиционированной и калиброванной по размерам и форме заготовкой 22, фиксирует и перемещает ее вниз. Одновременно с этим секции инструмента 11 перемещаются к центру штампа

30

перемещается

вниз и выталкивает готовую деталь 18 которая затем удаляется из зоны штам па. Одновременно секции инструмента 11 смыкаются, и все узлы штампа занимают исходное положение для следую щего цикла нагружения. Опорные элементы 20 установлены в ползушках 19 с возможностью поворота вокруг гори35 зонтальнои оси для извлечения гото- под воздействием пружин 13, располо- g застревания женных в крышке 12, а втулка 6 заниее на неподвижной кольцевой оправке 17 и инструменте раздачи 14 при наладочных работах.

мает под воздействием пружин 7 крайнее нижнее положение на центральной колонке 5, При дальнейшем движении подвижной плиты 1 вниз заготовка 22 под действием инструмента обткима 2 перемещается и вступает в контакт с подвижным инструментом раздачи 14, который тоже начинает перемещаться вниз, преодолевая сопротивление мар- кетных толкателей 16. Вступив в жесткий контакт с неподвижной плитой 10, инструмент раздачи 14 останавливается, и заготовка 22 одновременно обжимается и раздается, приобретая конфигурацию готовой детали 18. Внутренний контур готовой детали 18 контро

Штамп для деформирования кольцевых заготовок, содержащий подвижную и неподвижную плиты, размещенный на неподвижной плите конический пуансон раздачи, установленный на подвижной плите конический обжимной инструмент с выталкивателем, отличаю - щ и и с я тем, что, с целью расширения технологических возможностей путем обеспечения обработки низких тонкостенных заготовок большого диаметра путем их фиксации раздачей, штамп

лируется неподвижной кольцевой оправкой 17, а наружный контур - упор- оборудован секционным позиционирующе- ной кромкой 15 подвижного инструмен-калибровочным инструментом с приводом та 14. После окончания процесса фор-радиального перемещения, выполненным моизменения )ползун пресса останав-в виде втулки с заходным и выходным ливается и начинает перемещатьсясовмещенных по большему основанию ко

вверх. Одновременно начинают переме щаться вверх инструмент обжима 2 с готовой деталью 18. Для надежности фиксации готовой детали 18 в инстру-, менте обжима 2 последний снабжен фиксаторами 4, которые подпружинены пружинами 3.

Кинематика штампа предусматривает, что ползушки 19 с поворотными опорными планками 20 остаются неподвижньгми . на необходимый промежуток времени. В дальнейшем многогранная клиновая втулка 6, установленная на центральной колонке 5 с возможностью осевого перемещения, вступает в контакт с секциями инструмента 11 и раздвигает их. При этом секции инструмента 11 совершают холостой ход. Возможность перемещения втулки 6 относительно цент- ральной колонки 5 исключает столкновение секций инструмента 11 с инструментом обжима 2, причем размер этого перемещения рассчитывается кинематически. В конце хода ползуна пресса

вверх выталкиватель 8 под действием жестких толкателей 9

вверх выталкиватель 8 под действием жестких толкателей 9

перемещается

вниз и выталкивает готовую деталь 18, которая затем удаляется из зоны штампа. Одновременно секции инструмента 11 смыкаются, и все узлы штампа занимают исходное положение для следующего цикла нагружения. Опорные элементы 20 установлены в ползушках 19 с возможностью поворота вокруг гори35 зонтальнои оси для извлечения гото- g застревания

40

д

ее на неподвижной кольцевой оправке 17 и инструменте раздачи 14 при наладочных работах.

Формула изобретения

д

Штамп для деформирования кольцевых заготовок, содержащий подвижную и неподвижную плиты, размещенный на неподвижной плите конический пуансон раздачи, установленный на подвижной плите конический обжимной инструмент с выталкивателем, отличаю - щ и и с я тем, что, с целью расширения технологических возможностей путем обеспечения обработки низких тонкостенных заготовок большого диаметра путем их фиксации раздачей, штамп

оборудован секционным позиционирующе- калибровочным инструментом с приводом радиального перемещения, выполненным в виде втулки с заходным и выходным совмещенных по большему основанию коническими участками, установленной с возможностью осевого перемещения относительно подвижной плиты, пуансон раздачи выполнен в виде неподвижной кольцевой оправки и подпружиненной конической части, при этом штамп снабжен установленными в обжимном инструменте фиксаторами и служащей для размещения заготовки опорой, выполненной в виде поворотных планок, размещенных по плоскостям разъема секционного инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ РАЗДАЧИ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2083307C1 |

| Штамп для деформирования кольцевых заготовок | 1989 |

|

SU1690916A1 |

| Штамп совмещенного действия | 1986 |

|

SU1349843A1 |

| Штамп для формовки полых заготовок | 1991 |

|

SU1780902A1 |

| ШТАМП ДЛЯ РАЗДЕЛИТЕЛЬНЫХ ОПЕРАЦИЙ | 1992 |

|

RU2006320C1 |

| Штамп для соединения трубчатых заготовок обжимом | 1990 |

|

SU1784365A1 |

| Штамп для обжима трубчатых заготовок | 1986 |

|

SU1388153A1 |

| Способ изготовления колец и штамп для его осуществления | 1981 |

|

SU1013073A1 |

| Способ раздачи трубчатых заготовок и штамп для его осуществления | 1985 |

|

SU1286323A1 |

| Штамп для обжима концевых утолщений на полых деталях | 1989 |

|

SU1803245A1 |

Изобретение относится к обработке металлов давлением, а именно к формоизменению цилиндрических заготовок, и может быть применено для изготовления колец, фланцев и т.д. Цель изобретения - расширение технологических возможностей. Заготовка 22 свободно устанавливается на опорные планки 20 вокруг сомкнутого секционного инструмента (СИ) 11. При движе/J- /J сл 30

Составитель И, Капитонов Редактор Н. Швыдкая Техред м.Ходанич Корректоре. Черни

$аказ 1821/8Тираж 733Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Авторы

Даты

1987-05-15—Публикация

1985-11-22—Подача