1

Изобретение относится к -области комбинированной электрох1 михомехани- ческой обработки.

Цель изобретения - позьш ение производительности обработки и снижение шероховатости отрабатываемой поверхности.

Поставленная цель достигается за счет введения в состав материала дополнительно активи)эозакного угля, молотого талька и пульвербахелита.

Сущность изобретения состоит в том, что снижение шероховатости обработанной поверхности и повышение производительности процесса достигаются путем применения компонентов, совокупность которых в выбранном процентном отношении обеспечивает образование и разрушение только тонких окисных пленок и адсорбционных слоев преимущественно на вершинах неровностей.

Повьшение производительности процесса полирования достигается за счет одновременного электрохимического и абразивного воздействия на обрабатываемую поверхность при улучшенном отводе продуктов анодных реакций из зоны обработки за счет их поглощения активированным углем, расположенным в поверхностном слое электрода-инструмента. Активированный уголь обеспечивает также одинаковую проводимость на всей поверхности электрода-инструмента. Абразивные полирующие свойства электроду-инструменту придает молотый тгшьк

Пульвербакелит является связующим веществом, придающим электроду-инст

Увеличение исходной шероховатости от 0,02 до 1,6

0,01 0,05 0,010

3 2

рументу после прессования и спекания необходимую механическую прочность.

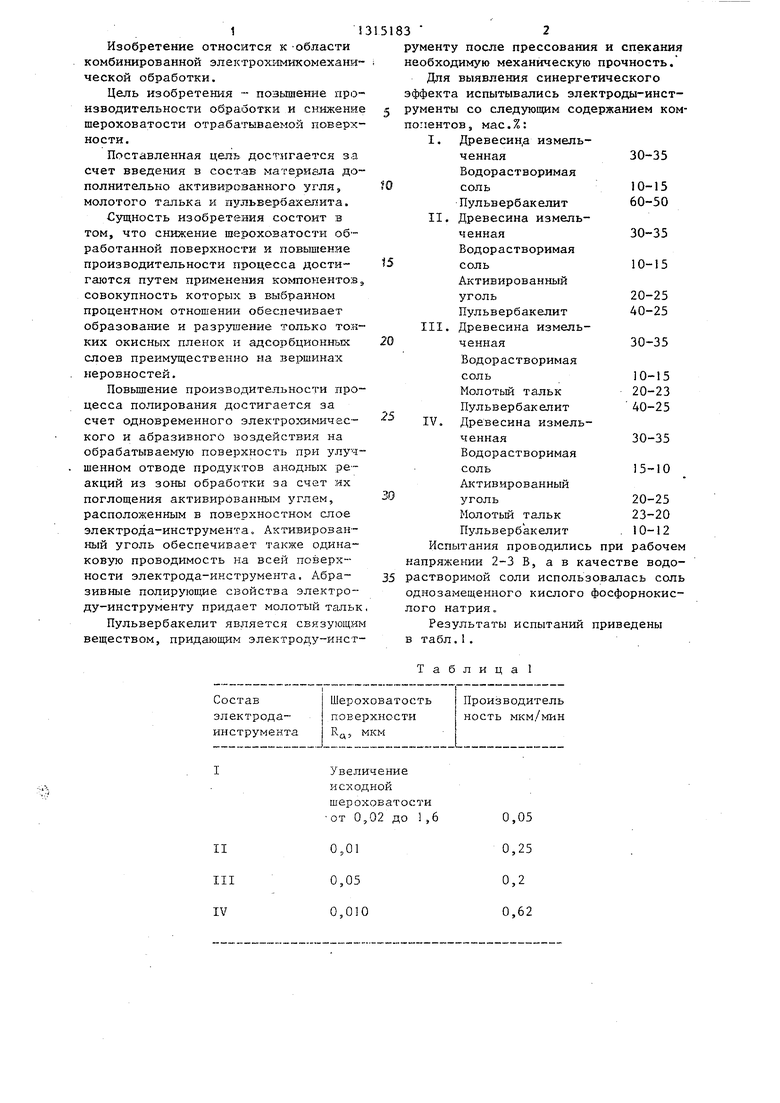

Для выявления синергетического эффекта испытывались электроды-инструменты со следующим содержанием компонентов, мас.%:

I.Древесин.а измельченная30-35Водорастворимая

соль10-15

Пульвербакелит 60-50

II.Древесина измельченная30-35Водорастворимая

соль10-15

Активированный уголь20-25

Пульвербакелит 40-25

III.Древесина измельченная30-35

Водорастворимая соль10-15

Молотый тальк 20-23 Пульвербакелит 40-25

IV.Древесина измельченная30-35Водорастворимая

соль15-10

Активированный

уголь20-25

Молотый тальк 23-20 Пульвербакелит . 10-12 Испытания проводились при рабочем напряжении 2-3 В, а в качестве водо- растворимой соли использовалась соль однозамещенного кислого фосфорнокислого натрия„

Результаты испытаний приведены в табл.1..

Т а б л и ц а 1

0,05 0,25 0,2 0,62

313

Из испытаний видно, что предпЬгае- мый состав электрода-инструмента обеспечивает при полировании токопро- водящих материалов уме ньшение шероховатости обработанной поверхности до Кд 0,010 мкм и повьшение производительности процесса полирования до 0,62 мкм/мин.

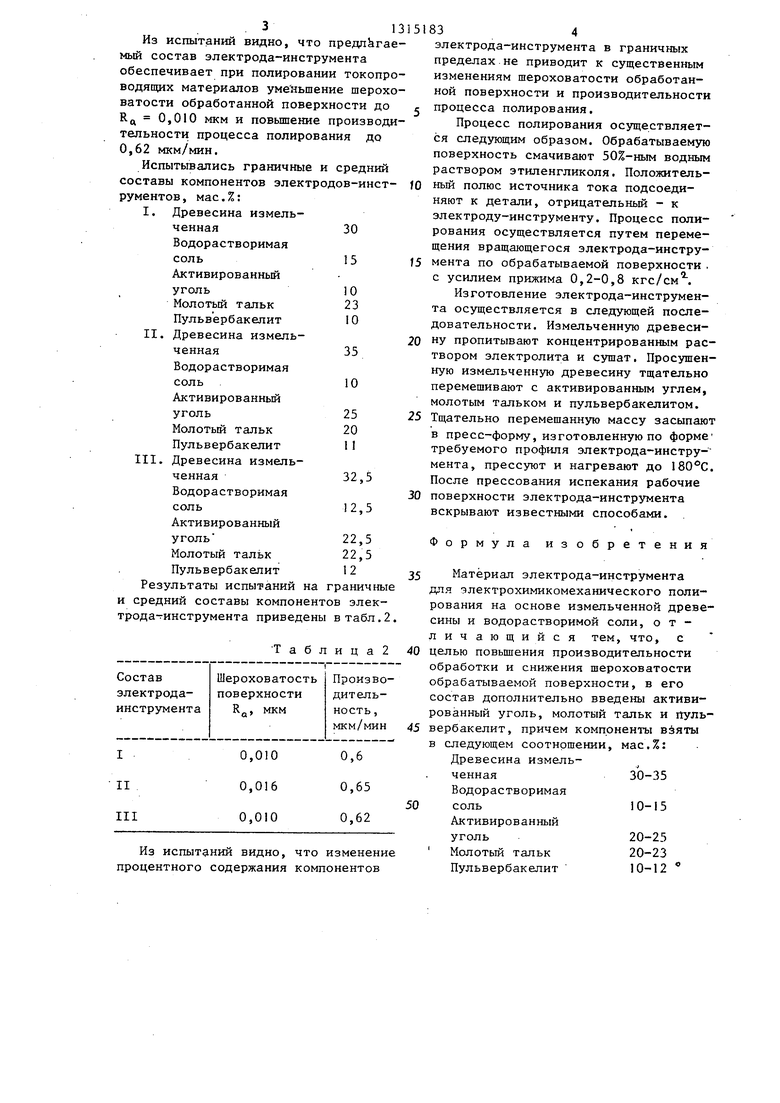

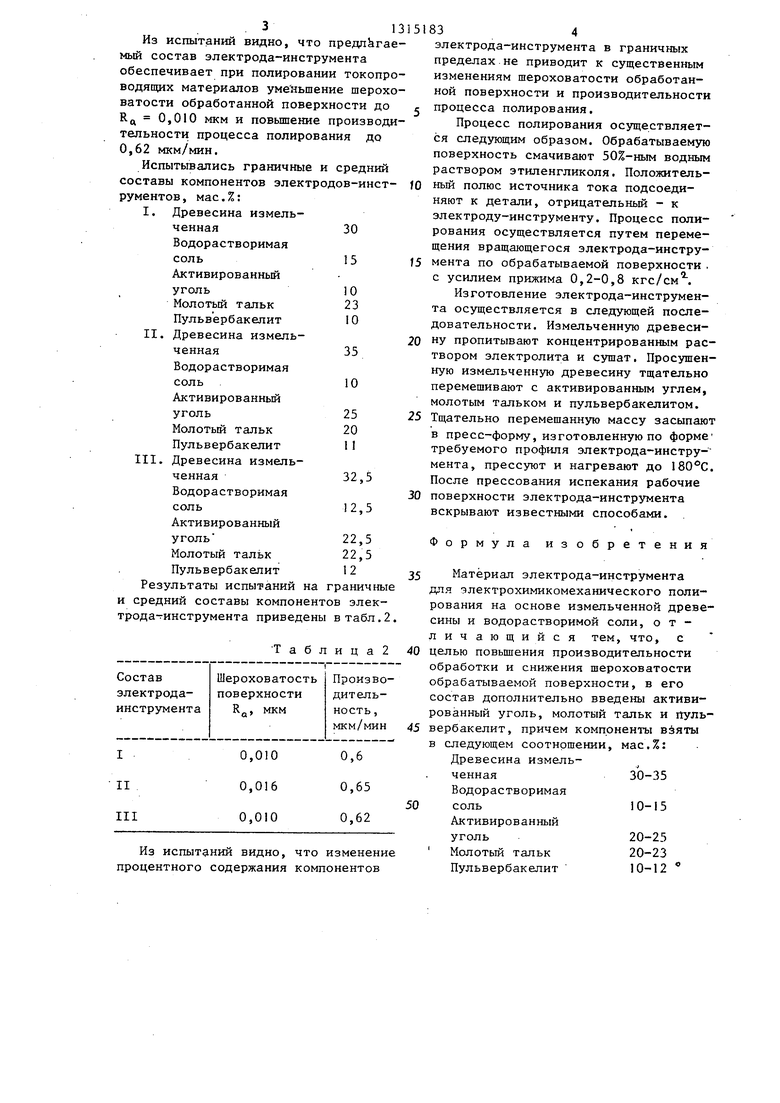

Испытывались граничные и средний составы компонентов электродов-инструментов, мас.%:

I.Древесина измельченная30Водорастворимая

соль15

Активированный

уголь О

Молотый тальк 23

Пульвербакелит IО

II.Древесина измельченная35Водорастворимая

соль10

Активированный уголь25

Молотый тальк 20 Пульвербакелит 1 III. Древесина измельченная32,5 Водорастворимая соль 2,5 Активированный уголь 22,5 Молотый тальк 22,5 Пульвербакелит 12 Результаты испытаний на граничные и средний составы компонентов элек- трода- инструмента приведены в табл.2.

Таблица2 40

35 45

Из испытаний видно, что изменение процентного содержания компонентов

834

электрода-инструмента в граничных пределах не приводит к существенным изменениям шероховатости обработанной поверхности и производительности процесса полирования.

Процесс полирования осуществляется следующим образом. Обрабатываемую поверхность смачивают 50%-ным водным раствором этиленгликоля. Положительный полюс источника тока подсоединяют к детали, отрицательный - к электроду-инструменту. Процесс полирования осуществляется путем перемещения вращающегося электрода-инструмента по обрабатываемой поверхности . с усилием прижима 0,2-0,8 кгс/см.

Изготовление электрода-инструмента осуществляется в следующей последовательности. Измельченную древесину пропитывают концентрированным раствором электролита и сушат. Просушенную измельченную древесину тщательно перемешивают с активированным углем, молотым тальком и пульвербакелитом.

Тщательно перемешанную массу засыпают в пресс-форму, изготовленную по форме требуемого профиля электрода-инстру- мента, прессуют и нагревают до . После прессования испекания рабочие поверхности электрода-инструмента вскрывают известными способами. .

0

Формула изобретения

5 Материал электрода-инструмента для электрохимикомеханического полирования на основе измельченной древесины и водорастворимой соли, отличающийся тем, что, с целью повьшгения производительности обработки и снижения шероховатости обрабатываемой поверхности, в его состав дополнительно введены активированный уголь, молотый тальк и йуль- 5 вербакелит, причем компоненты вйяты в следующем соотношении, мас.%:

Древесина измельченная

Водорастворимая

соль

Активированный

уголь

Молотый тальк

Пульвербакелит

0

30-35 10-15

20-25 20-23 10-12

| название | год | авторы | номер документа |

|---|---|---|---|

| Абразивная масса для изготовления полировального инструмента | 1988 |

|

SU1579752A1 |

| Материал для изготовления электро-дА-иНСТРуМЕНТА | 1979 |

|

SU833419A1 |

| Способ подготовки массы для абразивного инструмента | 1985 |

|

SU1303391A1 |

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1983 |

|

SU1129226A1 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИРОВАЛЬНОГО ИНСТРУМЕНТА СО СВЯЗАННЫМ АБРАЗИВОМ | 1994 |

|

RU2095229C1 |

| Раствор для виброабразивного шлифования нержавеющей стали | 1985 |

|

SU1275061A1 |

| ТВЕРДАЯ СМАЗКА ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1996 |

|

RU2114903C1 |

| Масса для изготовления абразивного инструмента | 1987 |

|

SU1539052A1 |

| Абразивная масса для изготовления полировального инструмента | 1986 |

|

SU1491683A1 |

| Шлифовально-полировальная композиция | 1981 |

|

SU1004435A1 |

Изобретение относится к области комбинированной электрохимикомехани- ческой обработки. Целью изобретения является повьшение производительности обработки и снижение шероховатости обрабатьшаемой поверхности. Поставленная цель достигается тем, что в материал электрода-инструмента на основе измельченной древесины и водорастворимой соли дополнительно введены активированный уголь, молотый тальк и пульвербакелит, причем компоненты взяты в следующем соотношении, мае. %: измельченная древесина 30-35; водорастворимая соль 10-15; активированный уголь 20-25; молотый тальк 20-23; пульвербакелит 10-12. 2 табл.

| Материал для изготовления электро-дА-иНСТРуМЕНТА | 1979 |

|

SU833419A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-06-07—Публикация

1986-01-02—Подача