Изобретение относится к автома- тиэации прбцессов производства сварных труб и может быть применено для контроля их диаметра и овальности.

Целью изобретения является рас- ширение функциональных возможностей устройства за счет контроля овальности труб.

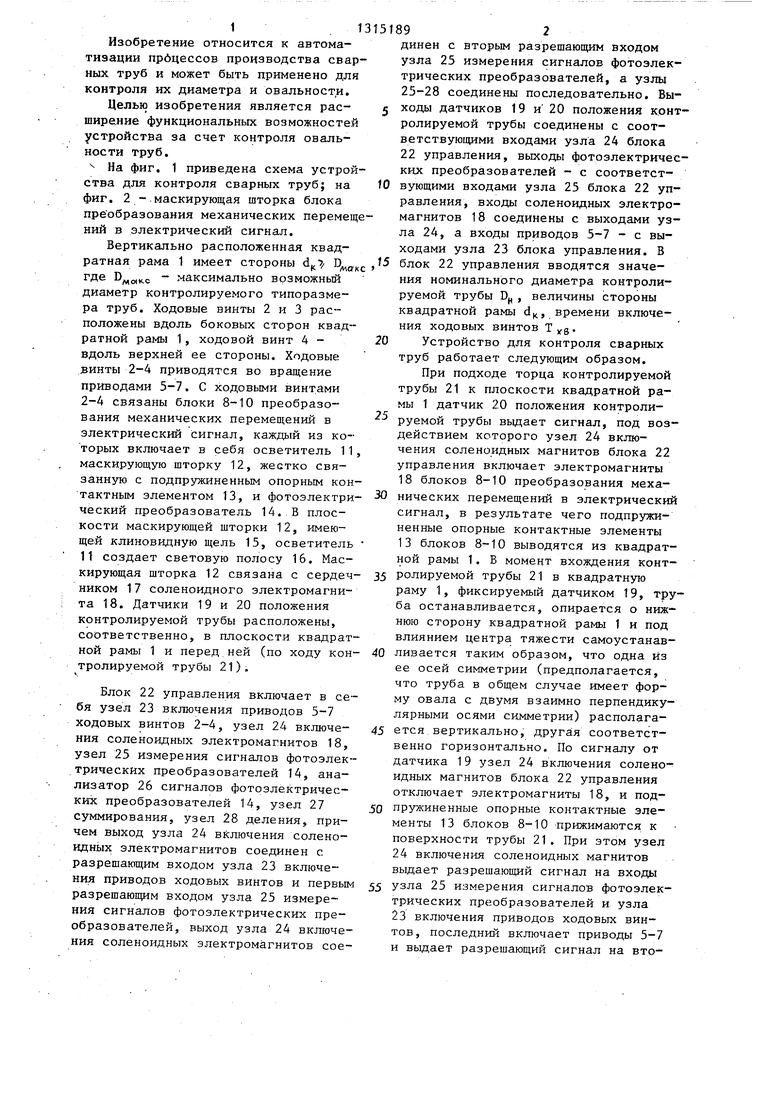

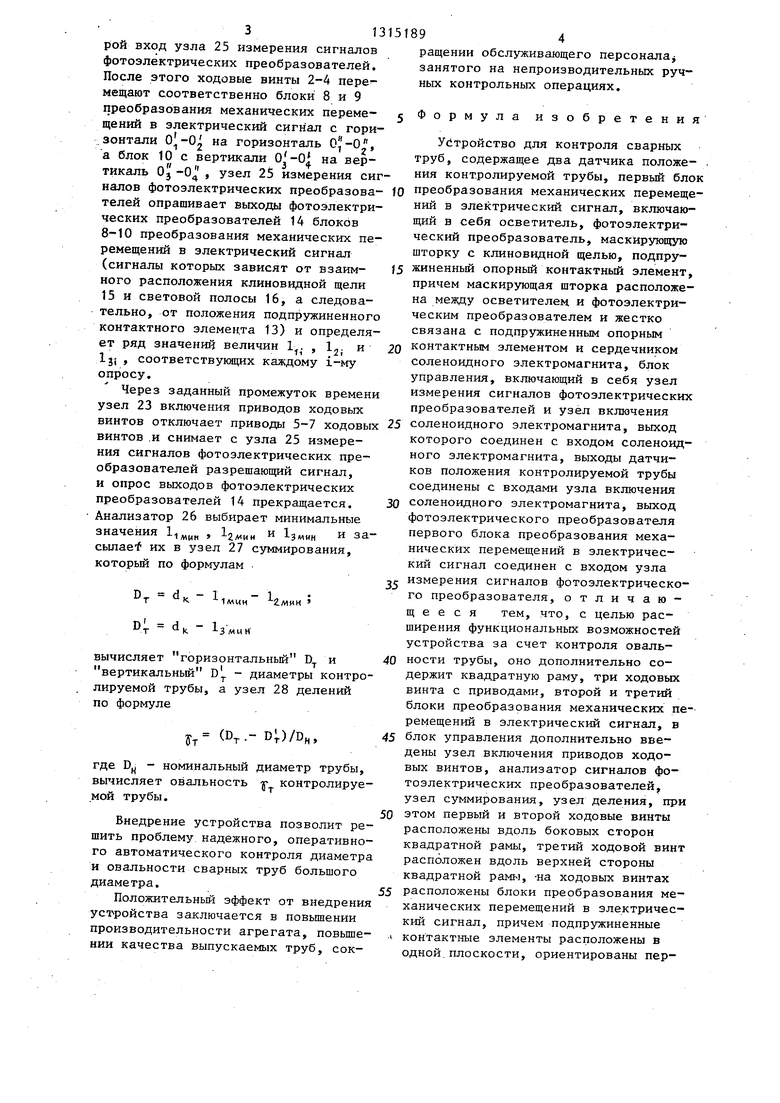

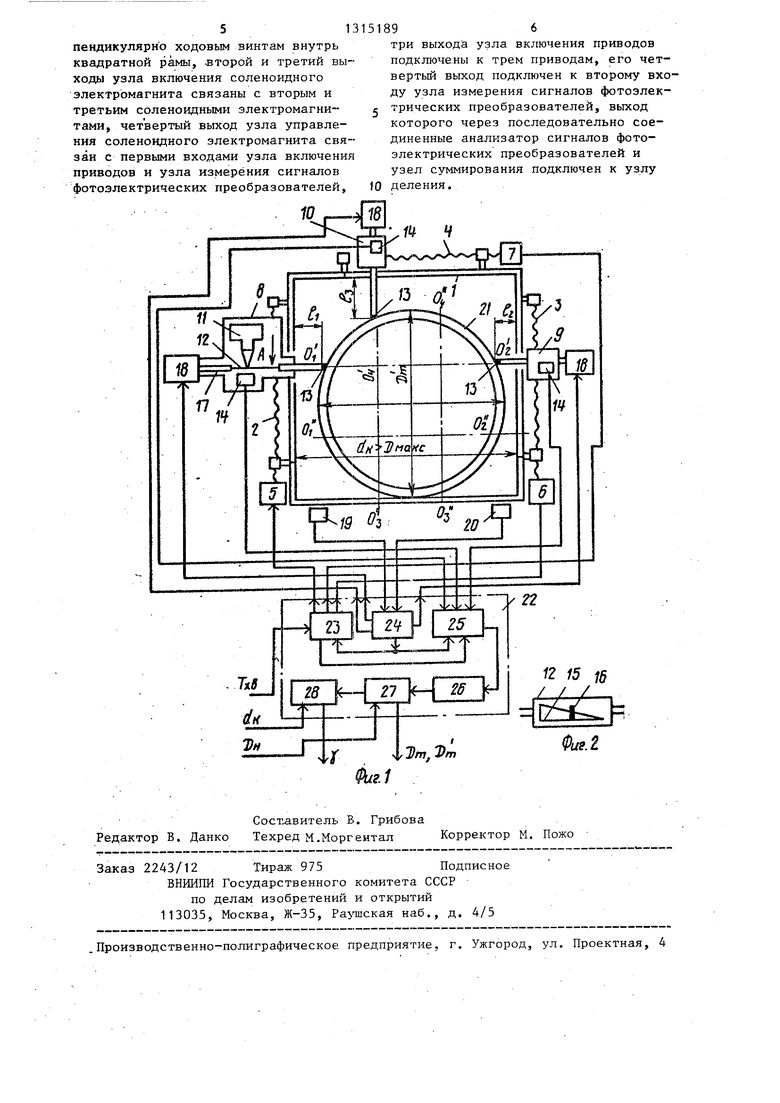

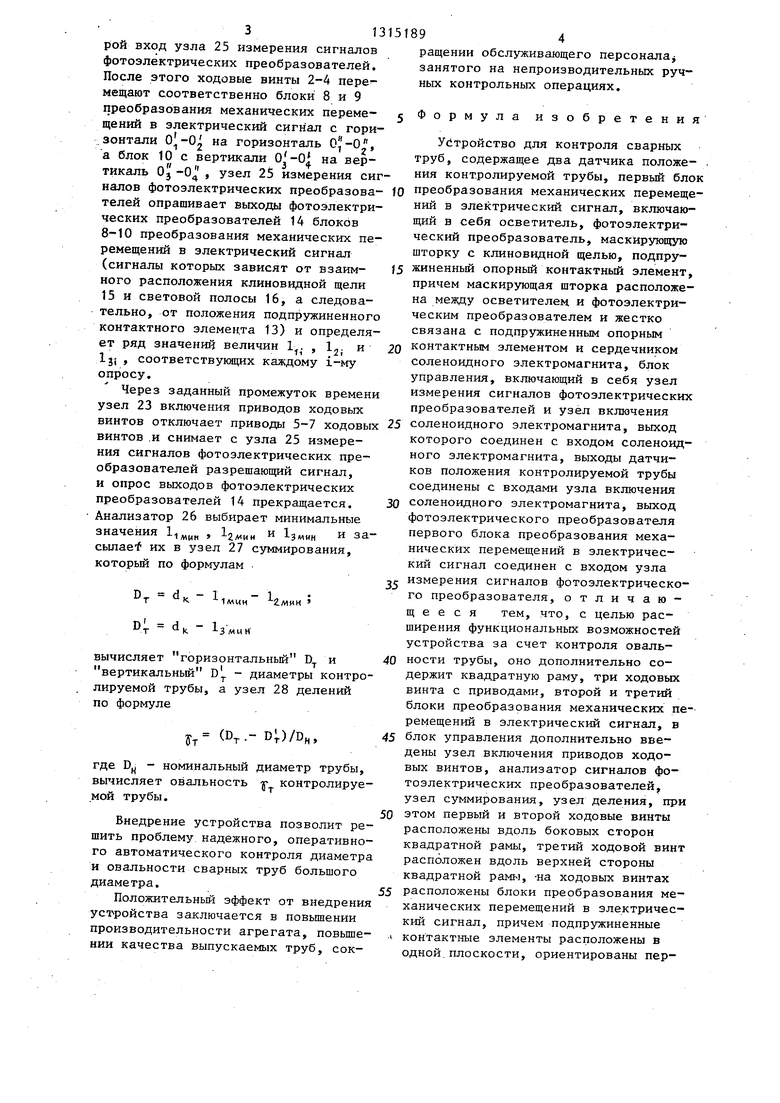

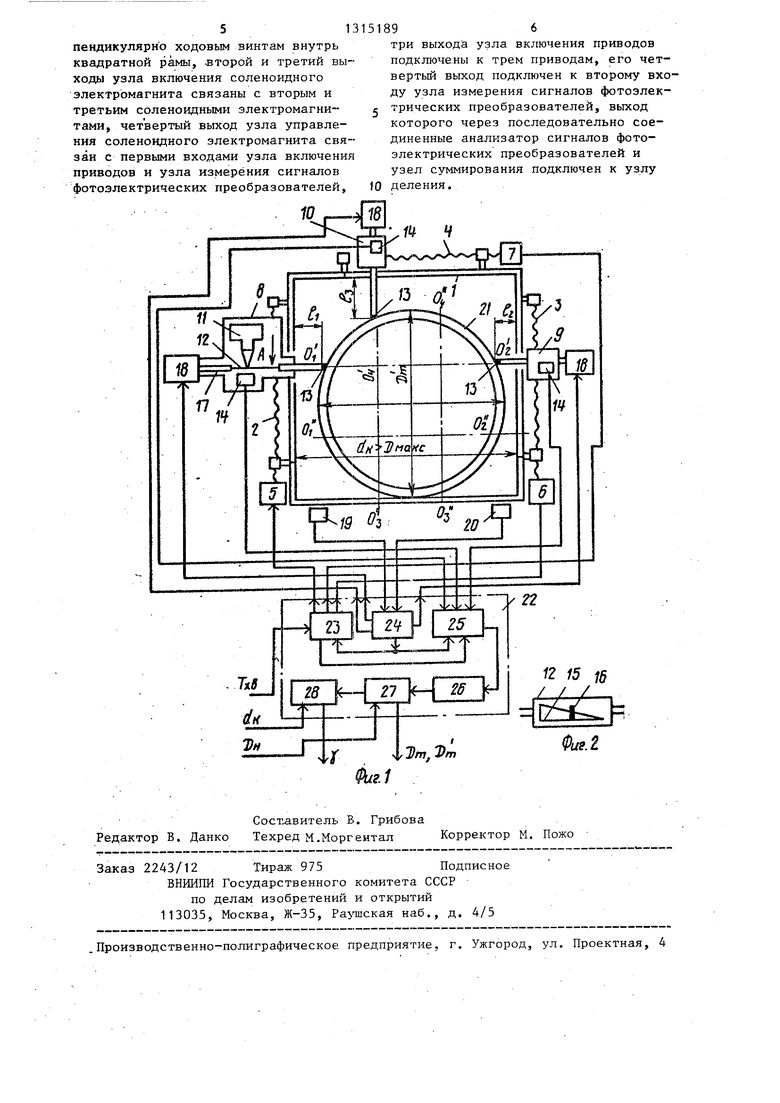

На фиг. 1 приведена схема устройства для контроля сварных труб; на фиг. 2 -.маскирующая шторка блока пре образования механических перемещений в электрический сигнал.

Вертикально расположенная квадратная рама 1 имеет стороны D,jy где максимально возможный диаметр контролируемого типоразмера труб. Ходовые винты 2 и 3 расположены вдоль боковых сторон квадратной рамы 1, ходовой винт 4 - вдоль верхней ее стороны. Ходовые зинты 2-4 приводятся во вращение приводами 5-7. С ходовыми винтами 2-4 связаны блоки 8-10 преобразования механических перемещений в электрический сигнал, каждый из которых включает в себя осветитель 11 маскирующую шторку 12, жестко связанную с подпружиненным опорным контактным элементом 13, и фотоэлектри- ческий преобразователь 14. В плоскости маскирующей шторки 12, имеющей клиновидную щель 15, осветитель 11 создает световую полосу 16. Маскирующая шторка 12 связана с сердеч- НИКОМ 17 соленоидного электромагнита 18. Датчики 19 и 20 положения контролируемой трубы расположены, соответственно, в плоскости квадратной рамы 1 и перед ней (по ходу кон- тролируемой трубы 21).

Блок 22 управления включает в себя узел 23 включения приводов 5-7 ходовых винтов 2-4, узел 24 включе- ния соленоидных электромагнитов 18, узел 25 измерения сигналов фотоэлектрических преобразователей 14, анализатор 26 сигналов фотоэлектрических преобразователей 14, узел 27 суммирования, узел 28 деления, причем выход узла 24 включения соленоидных электромагнитов соединен с разрешающим входом узла 23 включения приводов ходовых винтов и первым разрешающим входом узла 25 измерения сигналов фотоэлектрических преобразователей, выход узла 24 включения соленоидных электромагнитов соединен с вторым разрешающим входом узла 25 измерения сигналов фотоэлектрических преобразователей, а узлы 25-28 соединены последовательно. Выходы датчиков 19 и 20 положения контролируемой трубы соединены с соответствующими входами узла 24 блока

22управления, выходы фотоэлектрических преобразователей - с соответствующими входами узла 25 блока 22 управления, входы соленоидных электромагнитов 18 соединены с выходами узла 24, а входы приводов 5-7 - с выходами узла 23 блока управления. В блок 22 управления вводятся значения номинального диаметра контролируемой трубы D(, , величины стороны квадратной рамы d|, времени включения ходовых винтов .

Устройство для контроля сварных труб работает следующим образом.

При подходе торца контролируемой трубы 21 к плоскости квадратной рамы 1 датчик 20 положения контролируемой трубы выдает сигнал, под воздействием которого узел 24 включения соленоидных магнитов блока 22 управления включает электромагниты 18 блоков 8-10 преобразования механических перемещений в электрический сигнал, в результате чего подпружиненные опорные контактные элементы 13 блоков 8-10 выводятся из квадратной рамы 1. В момент вхолсдения контролируемой трубы 21 в квадратную раму 1, фиксируемый датчиком 19, труба останавливается, опирается о нижнюю сторону квадратной рамы 1 и под влиянием центра тяжести самоустанавливается таким образом, что одна из ее осей симметрии (предполагается, что труба в общем случае имеет форму овала с двумя взаимно перпендикулярными осями симметрии) располагается вертикально, другая соответственно горизонтально. По сигналу от датчика 19 узел 24 включения соленоидных магнитов блока 22 управления отключает электромагниты 18, и подпружиненные опорные контактные элементы 13 блоков 8-10 прижимаются к поверхности трубы 21. При этом узел 24 включения соленоидных магнитов выдает разрешающий сигнал на входы узла 25 измерения сигналов фотоэлектрических преобразователей и узла

23включения приводов ходовых винтов, последний включает приводы 5-7 и вьщает разрешающий сигнал на вто313

рой вход узла 25 измерения сигналов фотоэлектрических преобразователей. После этого ходовые винты 2-4 пере мещают соответственно блоки 8 и 9 преобразования механических перемещений в электрический сигнал с горизонтали на горизонталь , а блок 10 с вертикали 0 -0| на вертикаль Oj , узел 25 измерения сиг налов фотоэлектрических преобразователей опрашивает выходы фотоэлектрических преобразователей 14 блоков 8-10 преобразования механических перемещений в электрический сигнал (сигналы которых зависят от взаимного расположения клиновидной щели 15 и световой полосы 16, а следовательно, от положения подпружиненного контактного элемента 13) и определяет ряд значений величин 1:. , Iji , соответствующих каждому i-му опросу.

Через заданный промежуток времени узел 23 включения приводов ходовых винтов отключает приводы 5-7 ходовых винтов .и снимает с узла 25 измерения сигналов фотоэлектрических преобразователей разрешающий сигнал, и опрос выходов фотоэлектрических преобразователей 14 прекращается. Анализатор 26 выбирает минимальные значения 1 , l и 1з,„„ и за- cbinaef их в узел 27 суммирования, который по формулам

D

к -1ММН амин

т т К Зммн

вычисляет горизонтальньй D и вертикальньй D| - диаметры контролируемой трубы, а узел 28 делений по формуле

у (D.- D;)/DH,

где D - номинальный диаметр трубы, вычисляет овальность у контролируемой трубы.

Внедрение устройства позволит решить проблему надежного, оперативного автоматического контроля диаметра и овальности сварных труб большого диаметра.

Положительный эффект от внедрения усТ ройства заключается в повьшгении производительности агрегата, повьш1е- нии качества выпускаемых труб, сок1894

ращении обслуживающего персонала занятого на непроизводительных ручных контрольных операциях.

5 Формула изобретения

Устройство для контроля сварных труб, содержащее два датчика положе- . ния контролируемой трубы, первый блок

10 преобразования механических перемещений в электрический сигнал, включающий в себя осветитель, фотоэлектрический преобразователь, маскирующую шторку с клиновидной щелью, подпруJ5 жиненный опорный контактный элемент, причем маскирующая шторка расположена между осветителем и фотоэлектрическим преобразователем и жестко связана с подпружиненным опорным

0 контактным элементом и сердечником соленоидного электромагнита, блок управления, включающий в себя узел измерения сигналов фотоэлектрических преобразователей и узел включения

5 соленоидного электромагнита, выход которого соединен с входом соленоидного электромагнита, выходы датчиков положения контролируемой трубы соединены с входами узла включения

0 соленоидного электромагнита, выход фотоэлектрического преобразователя первого блока преобразования механических перемещений в электрический сигнал соединен с входом узла

эг измерения сигналов фотоэлектрического преобразователя, отличающееся тем, что, с целью расширения функциональных возможностей устройства за счет контроля оваль-

0 ности трубы, оно дополнительно содержит квадратную раму, три ходовых винта с приводами, второй и третий блоки преобразования механических перемещений в электрический сигнал, в

5 блок управления дополнительно введены узел включения приводов ходовых винтов, анализатор сигналов фотоэлектрических преобразователей, узел суммирования, узел деления, при

0 этом первый и второй ходовые винты расположены вдоль боковых сторон квадратной рамы, третий ходовой винт расположен вдоль верхней стороны квадратной рамы, -на ходовых винтах

5 расположены блоки преобразования механических перемещений в электрический сигнал, причем подпружиненные контактные элементы расположены в одной.плоскости, ориентированы пер513

пендикулярн о ходовым винтам внутрь квадратной рамы, второй и третий выходы узла включения соленоидного электромагнита связаны с вторым и третьим соленоидными электромагнитами, четвертый выход узла управления соленоидного электромагнита связан с первыми входами узла включения приводов и узла измерения сигналов фотоэлектрических преобразователей.

151896

три выхода узла включения приводов подключены к трем приводам, его четвертый выход подключен к второму входу узла измерения сигналов фотоэлек- 5 трических преобразователей, выход которого через последовательно соединенные анализатор сигналов фотоэлектрических преобразователей и узел суммирования подключен к узлу fO деления.

Составитель В. Грибова Редактор В. Данко Техред М.Морг витал Корректор м. Пожо

Заказ 2243/12 Тираж 975Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

.Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

т

Фие.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля сварных труб | 1982 |

|

SU1080936A1 |

| Устройство для контроля сварного соединения | 1981 |

|

SU996127A1 |

| Устройство для контроля сварных труб | 1990 |

|

SU1776345A3 |

| НАРУЖНЫЙ СКАНИРУЮЩИЙ ДЕФЕКТОСКОП | 2013 |

|

RU2539777C1 |

| СПОСОБ БЕСКОНТАКТНОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2661312C1 |

| ФОТОЭЛЕКТРИЧЕСКИЙ АНАЛИЗАТОР | 2007 |

|

RU2350930C1 |

| Устройство для контроля металлизированных отверстий печатных плат | 1986 |

|

SU1420678A1 |

| СПОСОБ АВТОМАТИЗИРОВАННОЙ НАРУЖНОЙ ДИАГНОСТИКИ ТРУБОПРОВОДА И АВТОМАТИЗИРОВАННЫЙ ДИАГНОСТИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2757203C1 |

| Устройство для контроля процесса сварки | 1980 |

|

SU893445A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2137120C1 |

Изобретение относится к автоматизации процессов производства сварных труб И может быть применено дли контроля их диаметра и овальности. Устройство для контроля сварных труб позволяет расширить функциональные возможности за счет контроля овальности труб перед сваркой. Контроль овальности производится тремя подпружиненными опорными контактньми элементами, расположенными на ходовых винтах по трем сторонам квадратной рамы, внутрь которой помещена контролируемая труба. Контактные элементы взаимодействуют с оптическим преобразователем, формируя сигнал, пропорциональный расстоянию до трубы. Блок управления, включающий узлы управления приводами ходовых винтов, соленоидных электромагнитов, . отводящих опорные контактные элементы при вводе трубы в зону измерения, а также узлы обработки сигналов, формирует коэффициент овальности контролируемой трубы. 2 ил. i

| Устройство для контроля процесса сварки | 1980 |

|

SU893445A1 |

| Устройство для контроля сварных труб | 1982 |

|

SU1080936A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-06-07—Публикация

1985-01-02—Подача