t1

Изобретение относится к станкостроению и может быть использовано в массовом производстве при шлифовании плоских и,конических поверхностей периферией абразивного шлифовального круга деталей типа колец.

Цель изобретения - повьпиение производительности обработки путем сокращения времени на зажим узлов при переналадке станка

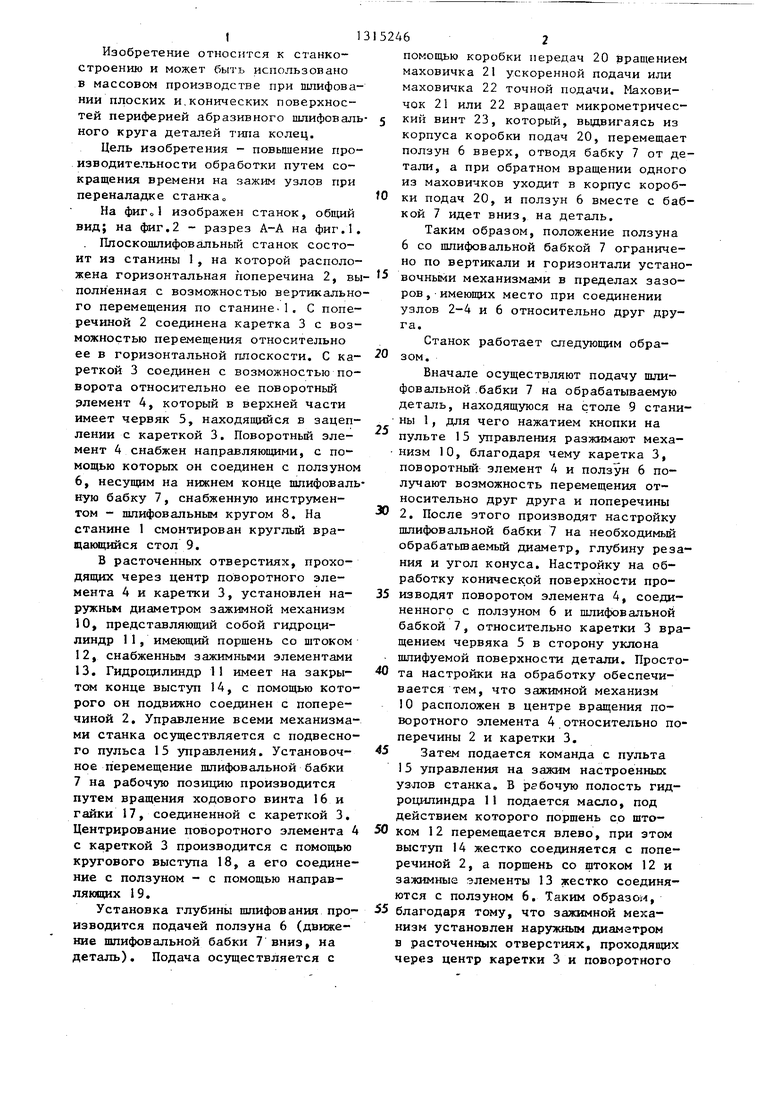

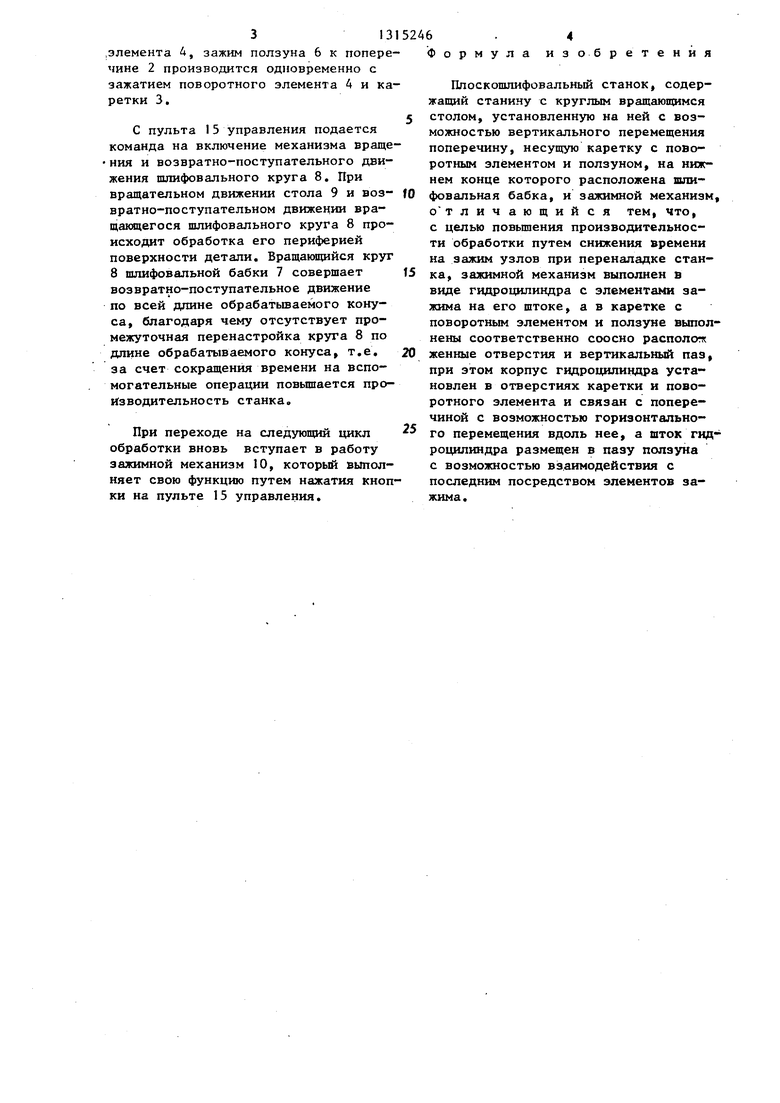

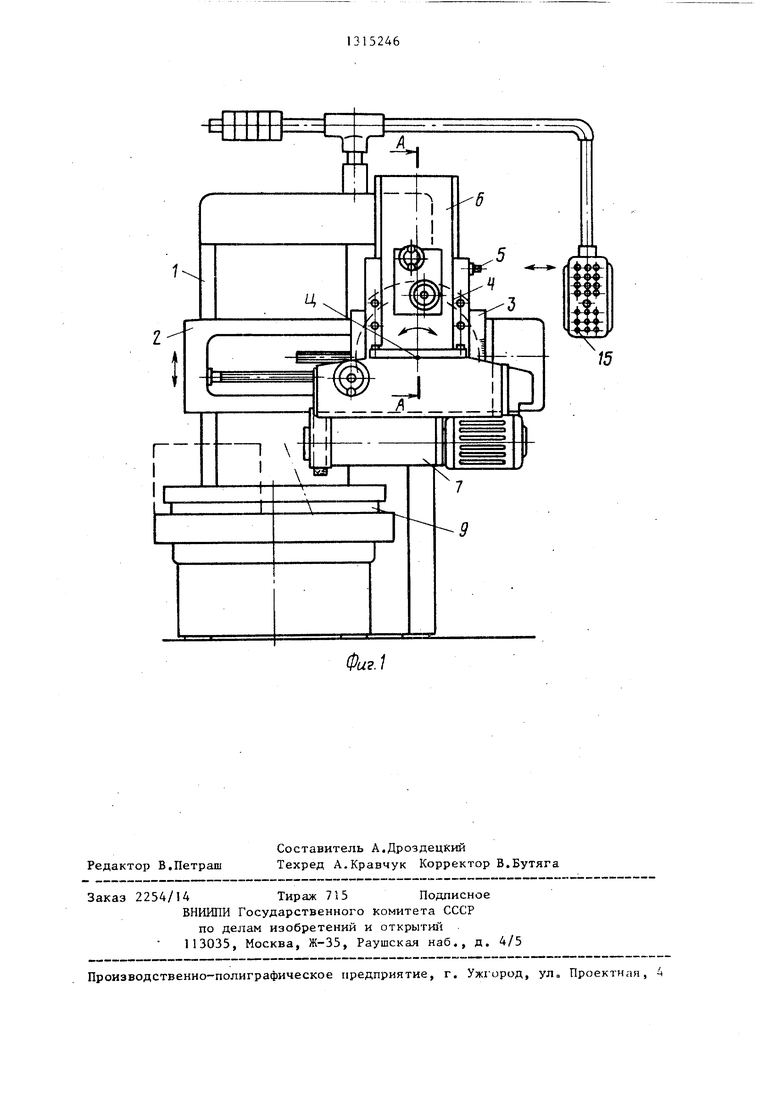

На фиго изображен станок, обищй вид; на фиг.2 - разрез А-А на фиг.1, . Плоскошлифовальный станок состоит из станины 1, на которой расположена горизонтальная поперечина 2, выполненная с возможностью вертикального перемещения по станине.1. С поперечиной 2 соединена каретка 3 с возможностью перемеще шя относительно ее в горизонтальной плоскости. С кареткой 3 соединен с возможностью поворота относительно ее поворотный элемент 4, который в верхней части имеет червяк 5, находящийся в зацеплении с кареткой 3. Поворотный элемент 4 снабжен направляющими, с помощью которых он соединен с ползуном 6, несущим на нижнем конце шлифовальную бабку 7, снабженную инструментом - шлифовальным кругом 8. На станине 1 смонтирован кругльй вращающийся стол 9.

В расточенных отверстиях, проходящих через центр поворотного элемента 4 и каретки 3, установлен на- ружньм диаметром зажимной механизм 10, представляющий собой гидроцилиндр 11, имеющий поршень со штоком

12,снабженньм зажимными элементами

13.Гидроцилиндр 11 имеет на закрытом конце выступ 14, с помощью которого он подвижно соединен с поперечиной 2, Управление всеми механизмами станка осуществляется с подвесного пульса 15 управлений. Установочное перемещение шлифовальной бабки

7 на рабочую позицию производится путем вращения ходового винта 16 и гайки 17, соединенной с кареткой 3. Центрирование поворотного элемента 4 с кареткой 3 производится с помощью кругового выступа 18, а его соединение с ползуном - с помощью направляющих 1 9.

Установка глубины шлифования производится подачей ползуна 6 (движение шлифовальной бабки 7 вниз, иа деталь). Подача осуществляется с

5

52462

помощью коробки передач 20 вращением маховичка 21 ускоренной подачи или маховичка 22 точной подачи. Маховичок 21 или 22 вращает микрометричес5 кий винт 23, который, выдвигаясь из корпуса коробки подач 20, перемещает ползун 6 вверх, отводя бабку 7 от детали, а при обратном вращении одного из маховичков уходит в корпус короб0 ки подач 20, и ползун 6 вместе с бабкой 7 идет вниз, на деталь,

Таким образом, положение ползуна 6 со шлифовальной бабкой 7 ограничено по вертикали и горизонтали устано5 вочными механизмами в пределах зазоров , имеющих место при соединении узлов 2-4 и 6 относительно друг друга.

Станок работает следующим обра0 зом.

Вначале осуществляют подачу шлифовальной .бабки 7 на обрабатываемую деталь, находящуюся на столе 9 станины 1, для чего нажатием кнопки на пульте 15 управления разжимают меха- низм 10, благодаря чему каретка 3, поворотньй элемент 4 и ползун 6 получают возможность перемещения относительно друг друга и поперечины

30 2. После этого производят настройку шлифовальной бабки 7 на необходимый обрабатьшаемьй диаметр, глубину резания и угол конуса. Настройку на обработку коническрй поверхности про35 изводят поворотом элемента 4, соединенного с ползуном 6 и шлифовальной бабкой 7, относительно каретки 3 вращением червяка 5 в сторону уклона шлифуемой поверхности детали. Просто40 та настройки на обработку обеспечивается тем, что зажимной механизм 10 расположен в центре вращения поворотного элемента 4 относительно поперечины 2 и каретки 3.

5 Затем подается команда с пульта 15 управления на зажим настроенных узлов станка. Б ргбочую полость гидроцилиндра 11 подается масло, под действием которого поршень со што50 ком 12 перемещается влево, при этом выступ 14 жестко соединяется с поперечиной 2, а поршень со штоком 12 и зажимные элементы 13 жестко соединяются с ползуном 6. Таким образом,

55 благодаря тому, что зажимной механизм установлен наружным диаметром в расточенных отверстиях, проходящих через центр каретки 3 и поворотного

лемента 4, зажим ползуна 6 к попереине 2 производится одповременно с ажатием поворотного элемента 4 и каетки 3,

С пульта I5 управления подается команда на включение механизма враще- НИЛ и возвратно-поступательного движения шлифовального круга 8. При вращательном движении стола 9 и воз- Ю вратно-поступательном движении вращающегося шлифовального круга 8 происходит обработка его периферией поверхности детали. Вращающийся круг 8 шлифовальной бабки 7 совершает 15 возвратно-поступательное движение по всей длине обрабатьшаемого конуса, благодаря чему отсутствует промежуточная перенастройка круга 8 по длине обрабатываемого конуса т.е. 20 за счет сокращения времени на вспомогательные операции повьщгается производительность станка.

При переходе на следующий цикл обработки вновь вступает в работу зажимной механизм 10, который вьтол- няет свою функцию путем нажатия кнопки на пульте 15 управления.

Формула изобретения

Плоскошлифовальный станок, содержащий станину с круглым вращающимся столом, установленную на ней с возможностью вертикального перемещения поперечину, несущую каретку с поворотным элементом и ползуном, на нижнем конце которого расположена шлифовальная бабка, и зажимной механизм о тличающийся тем, что, с целью повышения производительности обработки путем снижения времени на зажим узлов при переналадке станка, зажимной механизм выполнен в виде гидроцилиндра с элементами зажима на его штоке, а в каретке с поворотным элементом и ползуне выполнены соответственно соосно распологк женные отверстия и вертикальный паз, при этом корпус гидроцилиндра установлен в отверстиях каретки и поворотного элемента и связан с поперечиной с возможностью горизонтального перемещения вдоль нее, а шток гидроцилиндра размещен в пазу ползуна с возможностью взаимодействия с последним посредством элементов зажима.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок с ЧПУ для заточки инъекционных игл одноразовых шприцов | 1990 |

|

SU1774911A3 |

| СТОПОРНЫЙ МЕХАНИЗМ ДЛЯ МНОГОЛЕНТОЧНОГО ШЛИФОВАЛЬНОГО СТАНКА | 1993 |

|

RU2118586C1 |

| Станок для заточки фасонных фрез | 1977 |

|

SU712015A3 |

| Устройство для управления деформациями в системе СПИД | 1982 |

|

SU1071371A1 |

| Устройство для крепления изделий | 1989 |

|

SU1731598A1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК С МНОЖЕСТВОМ ПАРАЛЛЕЛЬНЫХ АБРАЗИВНЫХ ЛЕНТ ДЛЯ ОДНОВРЕМЕННОГО ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ | 1993 |

|

RU2116880C1 |

| Комбинированный продольно-фрезерный станок | 1979 |

|

SU772748A1 |

| Станок для шлифования зубчатых колес | 1981 |

|

SU971595A1 |

| Система активного контроля размеров | 1985 |

|

SU1268388A1 |

| Станок для шлифования рабочей поверхности прокатных валков | 1980 |

|

SU933394A1 |

Изобретение относится к станкостроению и может быть использовано при шлифовании плоских и конических поверхностей деталей типа колец. Целью изобретения является повышение производительности обработки за счет снижения времени на переналадку станка. При разжиме механизма 10 каретка А А 3, поворотный элемент 4 и ползун 6 получают возможность перемещения относительно друг друга и поперечины 2, что позволяет производить настройку шлифовальной бабки 7 на необходимый диаметр, глубину резания и угол конуса. При подаче команды с пульта управления на зажим настроенных узлов станка в рабочую полость гидроцилиндра 11 подается масло и поршень со штоком 12 перемещаются влево, при этом выступ 14 корпуса гидроцилиндра соединяется с поперечиной 2, а поршень со штоком 12 и зажимньми элементами 13 жестко соединяется с ползуном 6. Таким образом, каретка 3, поворотный элемент 4 и ползун 6 со шлифовальной бабкой 7 оказываются жестко связанными с поперечиной 2. 2 ил.. . ъ (Л сд to 4 СЬ Фиг.2

Редактор В.Петраш

Составитель А.Дроздецкий

Техред А.Кравчук Корректор В.Бутяга

Заказ 2254/14 Тираж 755 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужх ород, ул„ Проектная, А

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

Авторы

Даты

1987-06-07—Публикация

1985-04-17—Подача