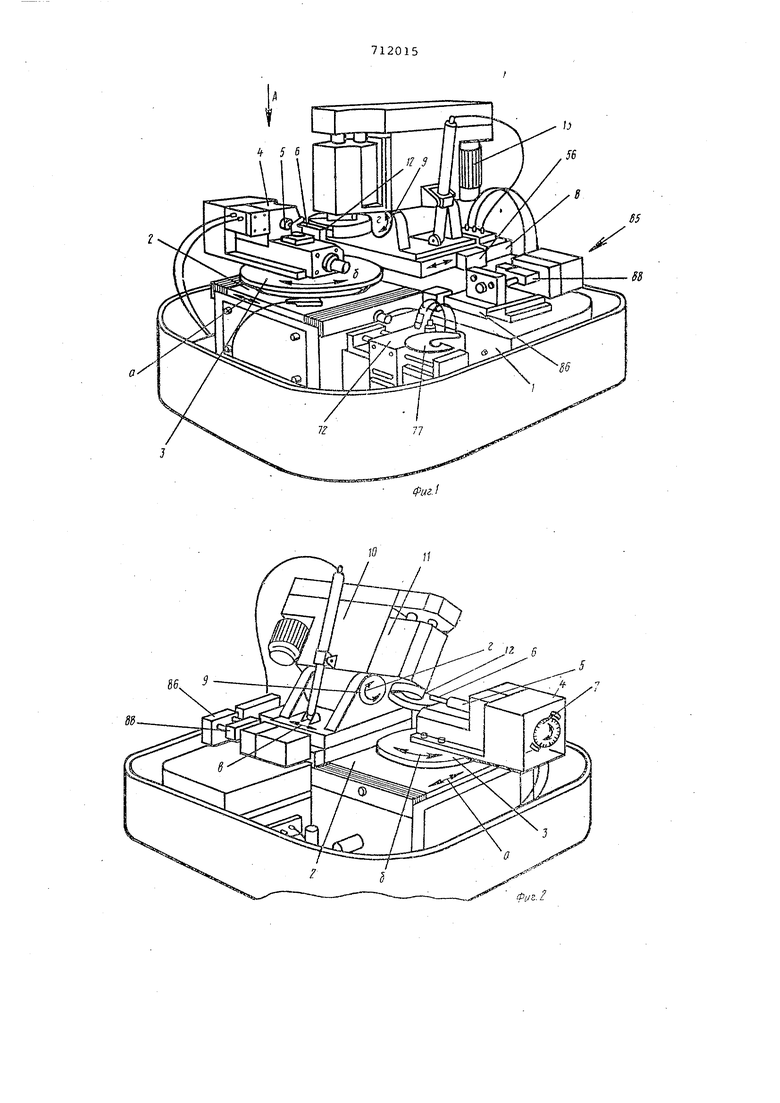

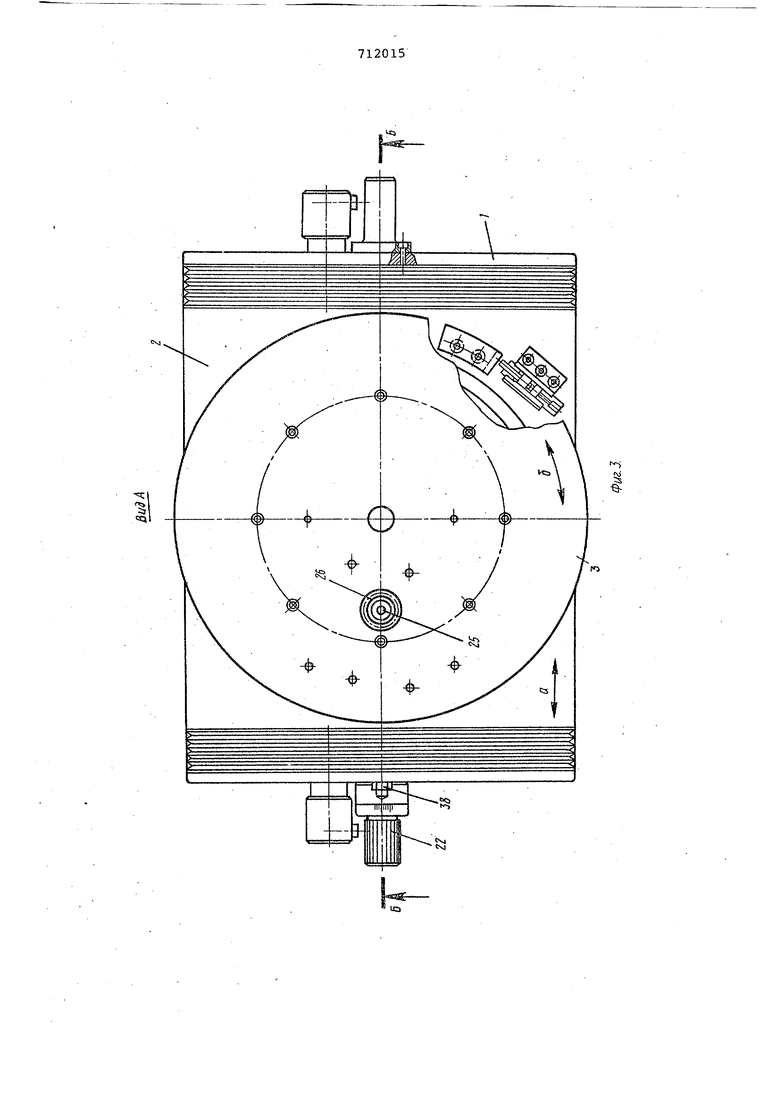

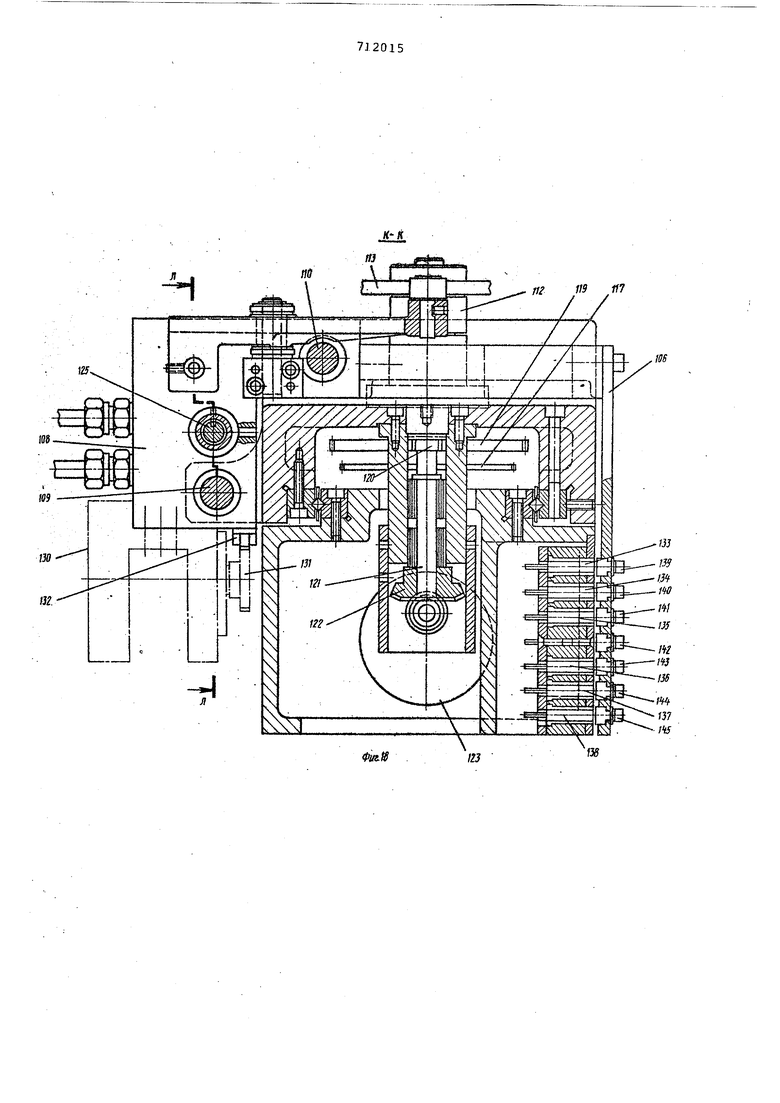

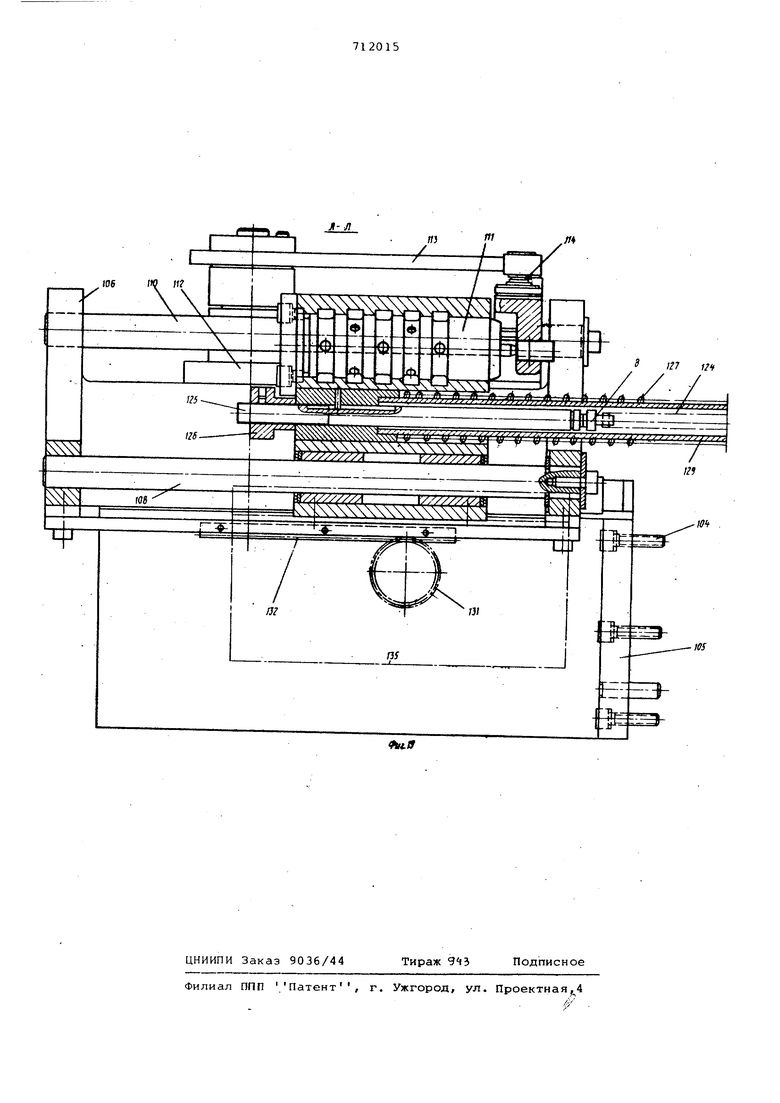

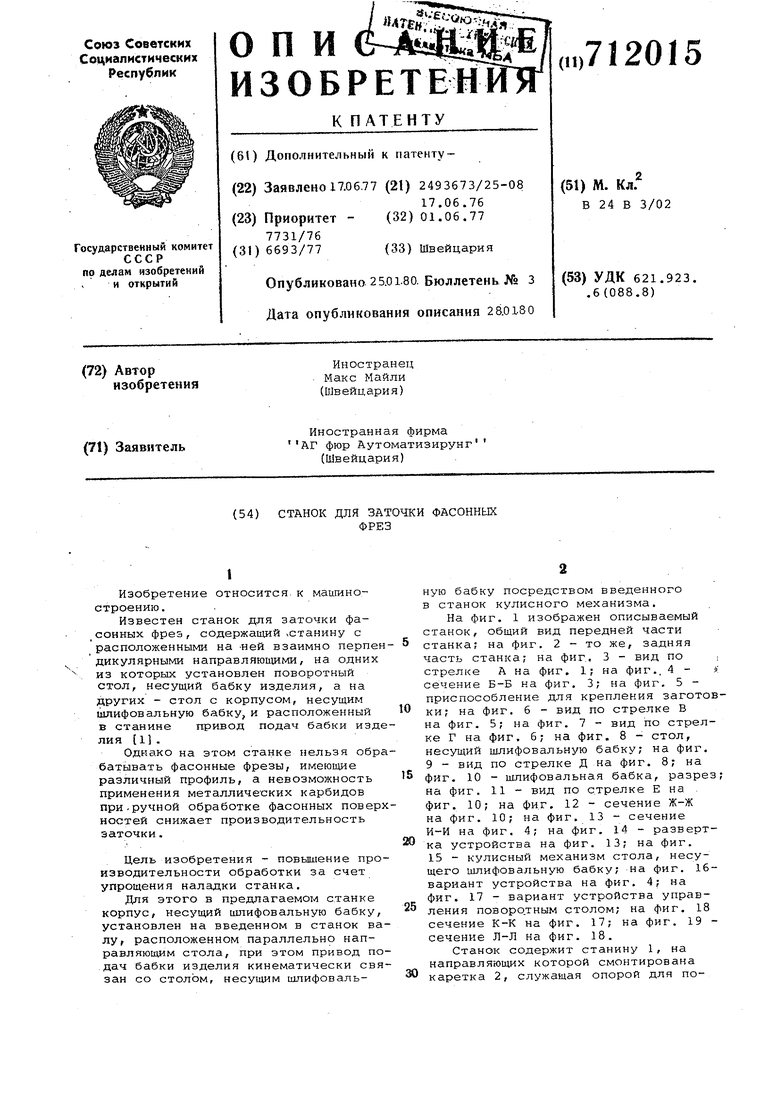

Изобретение относится, к маигиностроению. Известен станок для заточки фа сонных фрез, содержащий «станину с расположенными на -ней взаимно перпе дикулярными направляющими, на одних из которых установлен поворотный стол, несущий бабку изделия, а на других - стол с корпусом, несущим шлифовальную бабку, и расположенный в станине привод подач бабки изд лия 1 . Однако на этом станке нельзя обр батывать фасонные фрезы, имеющие различный профиль, а невозможность применения металлических карбидов при.ручной обработке фасонных повер ностей снижает производительность заточки. Цель изобретения - повышение про изводительности обработки за счет упрощения наладки станка. Для этого в предлагаемом станке корпус, несущий шлифовальную бабку установлен на введенном в станок ва лу, расположенном параллельно направляющим стола, при этом привод по дач бабки изделия кинематически св зан со столом, несущим шлифовальную бабку посредством введенного в станок кулисного механизма. На фиг. 1 изображен описываемый станок, общий вид передней части станка; на Фиг. 2 - то же, задняя часть станка; на фиг, 3 - вид по i стрелке А на фиг. 1; на фиг., 4 - и. сечение Б-Б на фиг. 3; на фиг, 5 приспособление для крепления заготовки; на фиг. 6 - вид по стрелке В на фиг. 5; на фиг. 7 - вид по стрелке Г на фиг. 6; на фиг. 8 - стол, несущий шлифовальную бабку; на фиг. 9 - вид по стрелке Д на фиг. 8; на фиг. 10 - шлифовальная бабка, разрез; на фиг. 11 - вид по стрелке Е на , фиг. 10; на фи.г. 12 - сечение Ж-Ж на фиг. 10; на фиг. 13 - сечение И-И на фиг. 4; на фиг. 14 - развертка устройства на фиг. 13; на фиг. 15 - кулисный механизм стола, несущего шлифовальную бабку; на фиг. 16вариант устройства на фиг. 4; на фиг. 17 - вариант устройства управления поворо.тным столом; на фиг. 18 сечение К-К на фиг. 17; на фиг. 19 сечение Л-Л на фиг. 18. Станок содержит станину 1, на направляющих которой смонтирована каретка 2, служащая опорой для поворотного стола 3. На поворотном ст ле 3 укреплен корпус 4 приспособления 5 для крепления заготовки фрезы 6. Каретка 2 имеет возможность перемещения по. направлению стрелки О| , а поворотный стол 3 - по направлению стрелки ff . Приспособление 5 может занимать различные угловые положения, программируемые делителем 7. На станине 1 смонтирован также второй подвижный стол 8 с возможностью перемещения по стрелке - .

На введенном в станок валу 9 расположен корпус 10, несущий перемещающуюся шлифовальную бабку 11. Корпус 10 может качаться по направлению стрелки г на валу 9. Шлифовальная бабка 11 несет шлифовальный абразивный круг 12, приводимый во вращение электродвигателем 13. .

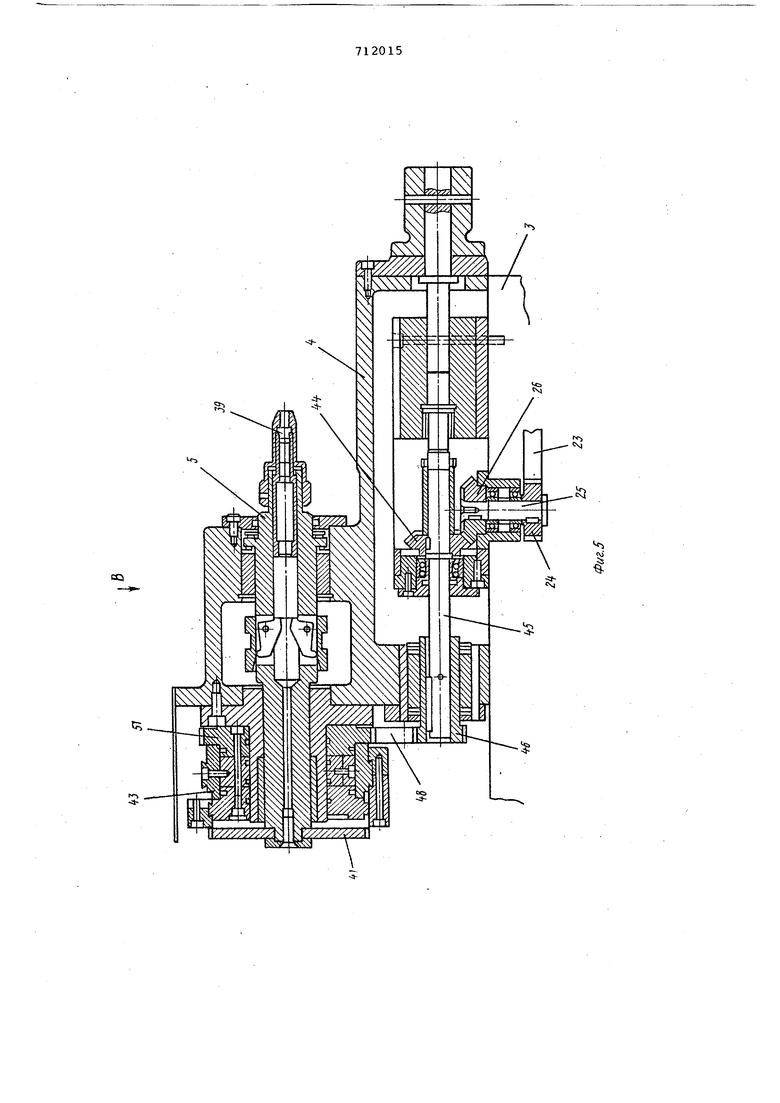

Каретка 2 перемещается по направляющим станины 1 с помрщью кулисы 14 (фиг. 4). В центральной ее части расположен ведущий вал 15, имеющий в нижней части колесо 16, работающее вместе с кремальерой 17, соединенной с поршнем гидроцилиндра 18 двустороннего действия. На нижнем конце ведущего вала 15 закреплен взаимозаменяемый кулачок 19, находяад1йся в контакте с роликом 20, соединенным со станиной 1 корпусом 21 с микрометрическим винтом 22. В верхней части вала 15 имеется зубчатое колесо 23, сцепленое с шестерней 24, закрепленной на нижнем конце вала 25, установленного на поворотном столе 3. На валу 25 установлена коническая шестерня 26, предназначенная 1ДЛЯ передачи: вращения приспособлению 5.

Ведущий вал 15 установлен во флаце 27, смонтированном на каретке 2 с возможностью вращения на игольчатых подшипниках 28 и 29. На верхн части вреццаклцегося фланца 27 закреплен стол 3, на котором установлен корпус 4 приспособления 5 для креплния заготовки фрезы 6, а на нижней части фланца 27 - приводное зубчатое колесо 30, работающее вместе с кремальерой 31, соединенной с поршнем гидроцилиндра 32 двустороннего действия. При перемещении поршня гидроцилиндра 18 вращается ведущий вал 15, а при перемещении поршня гидроцилиндра 32 - поворотный стол несуигий корпус 4. приспособления 5.

На ведущем валу 15 закреплено коническое зубчатое колесо 33, приводящее во вращение такое же колесо, сидящее на валу 34. Один конец этого вала связан с потенциометром 35, а другой его конец 36 контактирует с копировальным устройством.

Каретка 2 перемещается поршнем гидроцилиндра 37 при взаимодействии

кулачка 19 с роликом 20 и это перемещение ограничено упором 38.

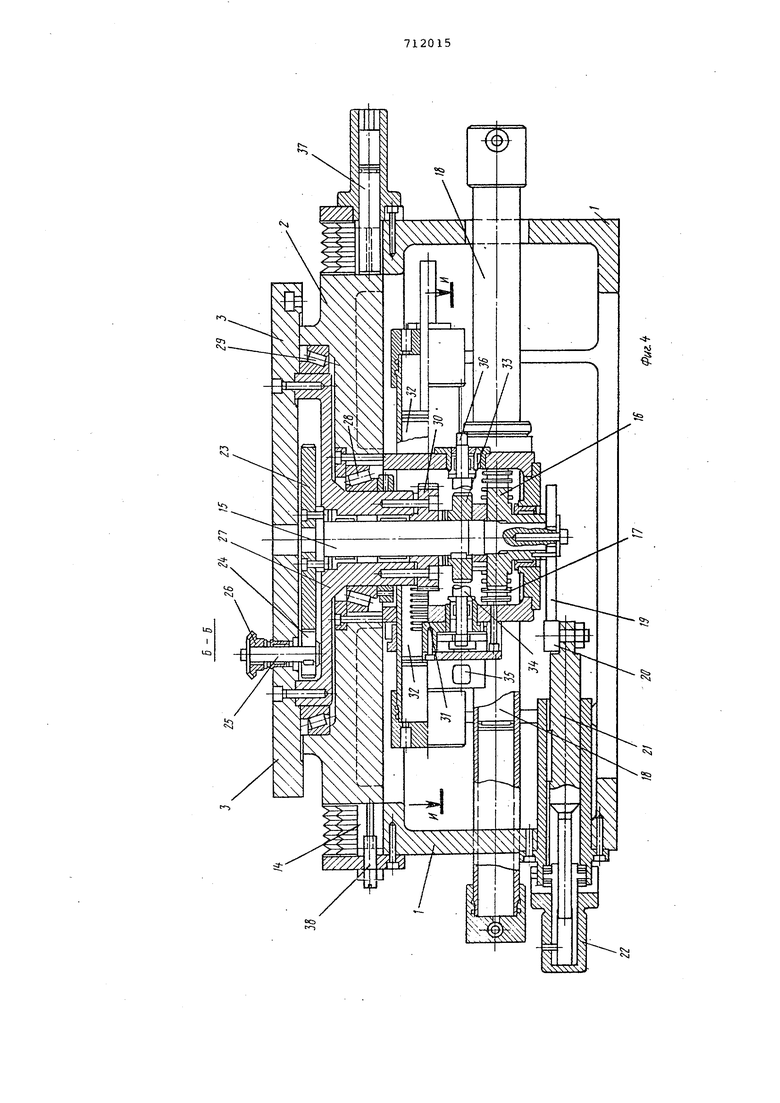

Приспособление 5 для крепления заготовки фрезы 6 представляет собой вал, установленный в корпусе 4. На одном конце вала закреплен цанговый зажим 39, оснащенный гидроприводом 40 известного типа, а на противоположном его конце - делительный диск 41 (фиг. 5 и 6). Приспособление 5 получает вращение и управляется с помощью собачки 42, смонтированной на колеблющемся комплексе 43 (фиг. 7). Винтовое движение задается ведущим валом 15, приводимым в действие поршнем гидроцилиндра 18 через зубчатое колесо 23, шестерню 24, конические шестерни 26 и 44, вал 45 и зубчатые колеса 46-49. Последние поворачиваются на подвижной опоре 50, которая имеет два положения. В первом положении зубчатое колесо 47 сцепляется с зубчатым колесом 51 (правое вращение), во втором - зубчатое колесо 49 сцепляется с зубчатым колесом 51 (левое вращение). В соответствии с требуемым направлением вращения устанавливают положение подвижной опоры 50.

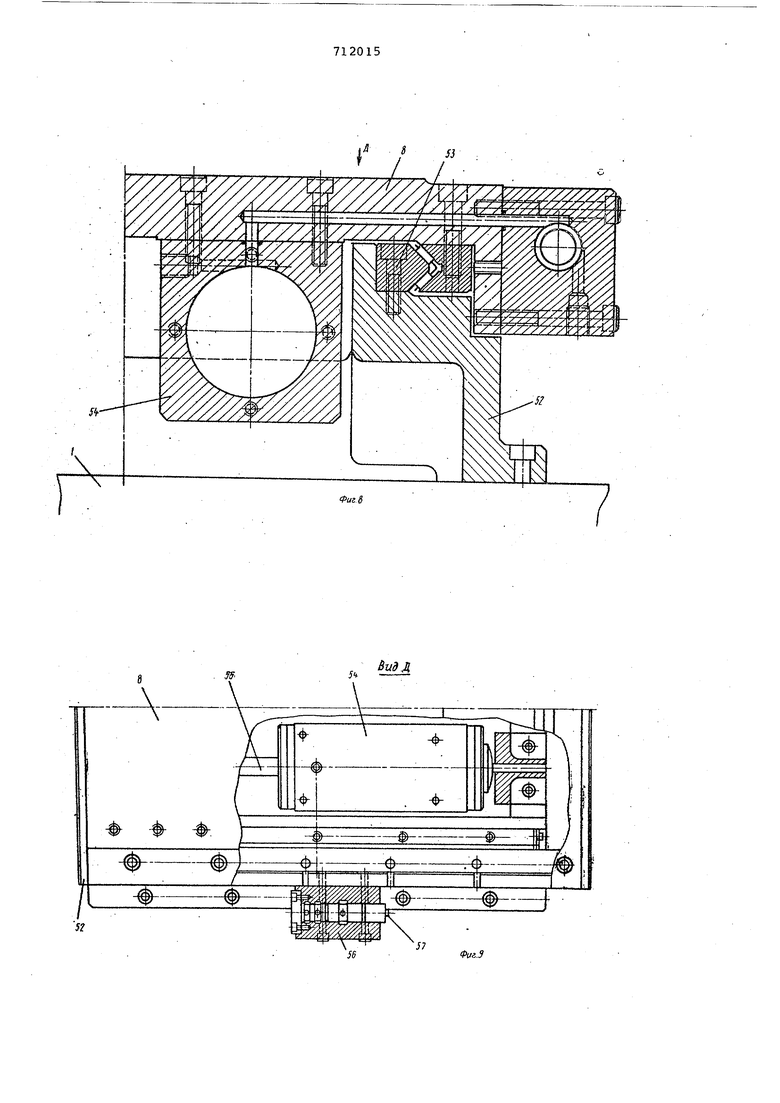

Подвижный стол 8 (фир. 8 и 9) также установлен на станине 1 посредством держателя 52 кулис и перемещается с помощью кулисы 53. Перемещением стола 8 управляют посредством гидроцилиндра 54, соединенного со столом 8. Поршень гидроцилиндра 55 соединен с держателем 52 кулис. Гидроцилиндр 54 имеет две камеры с неравными объемами. Меньшая камера соединена непосредственно с источником масла высокого давления, а большая камера получает масло под давлением через кран 56, имеющий палец 57, который в зависимости от своего положения подает масло в гидроцилиндр, вызывая перемещение стола 8 в том или ином направлении.

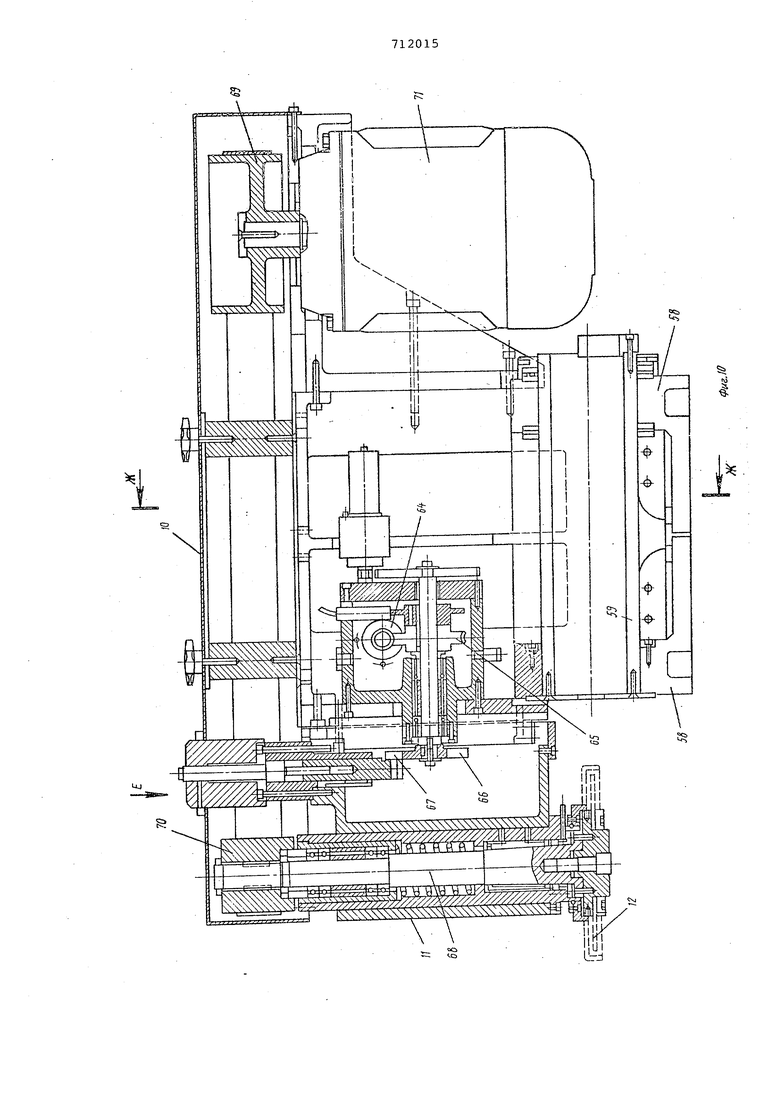

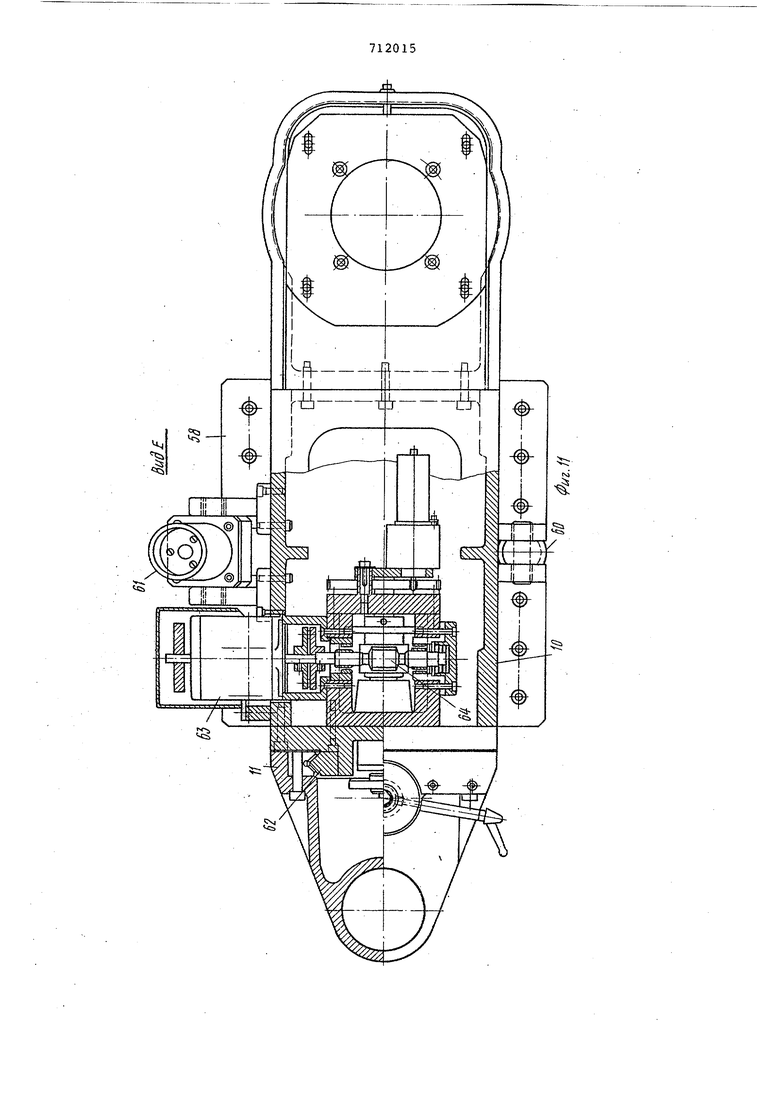

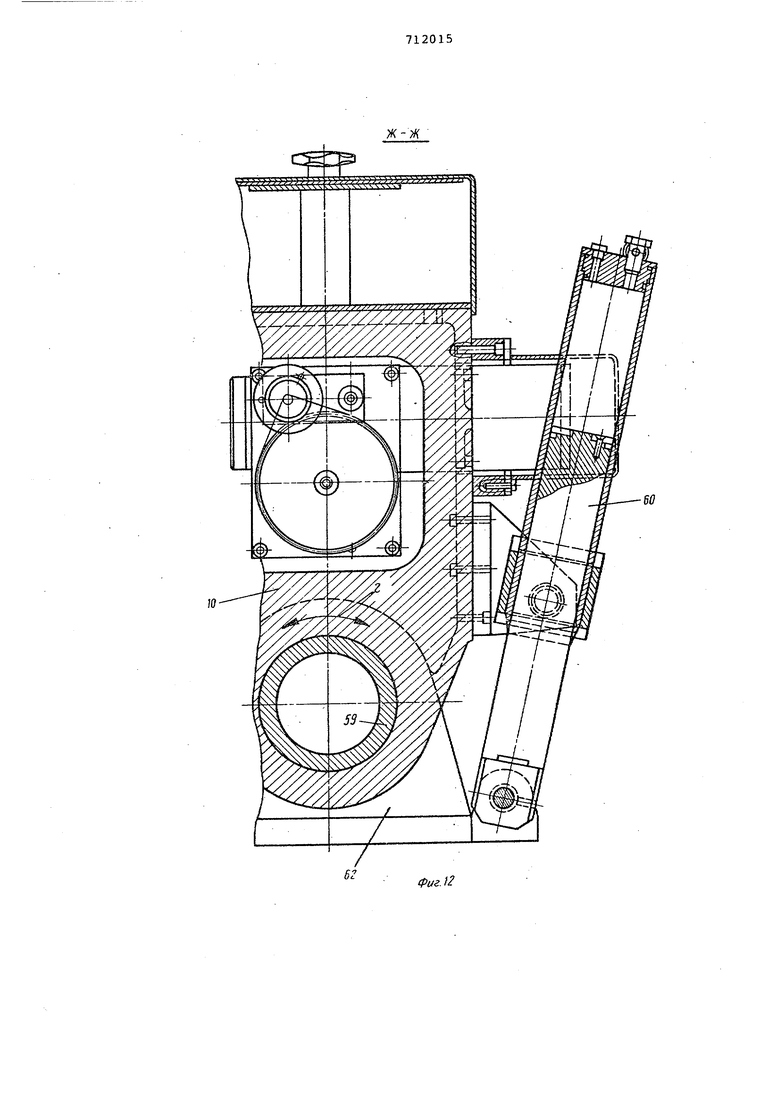

На столе 8, на валу 9, закреплен корпус 10 (фиг. 10-12), несущий шлифовальную бабку 11. Качание корпусу 10 сообщается опорой 58, соединенной со столом Вис продольным стержнем 59, расположенным между опорой 58 и корпусом 10, который при этом может качаться по направлению стрелки ; Управление этим движением осуществляется двумя поршнями гидроцилиндров 60 и 61. Шлифованая бабка 11 перемещается с помощью кулисы 62 от шагового двигателя 63 через червячную передачу 64, зубчатое колесо 65 вала кулачка 66 и ролик 67.

Шлифовальный круг 12 укреплен на валу 68, который приводится во вращение через шкивы 69 и 70 электродвигателем 71.

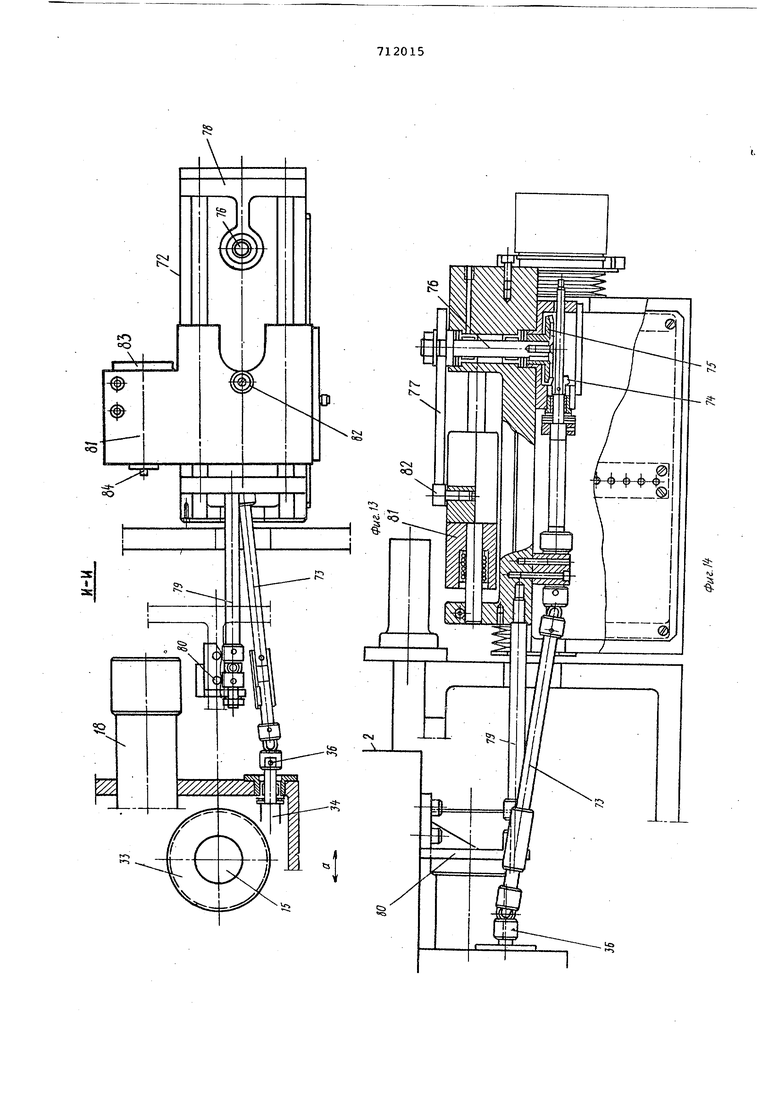

Вращением поворотного стола 3 управляют с помощью копировального устройства 72 (фиг. 13 и 14), Оно управляет вращением, начиная с вала 34 каретки 2, которая приводится в движение ведущим валом 15 через зубчатое .колесо 33. На конце 36 вала 34 укреплена карданная передача 73, приводимая в действие коническими шестернями 74 и 75 и -валом 76, несущим кулачок 77. Передаточное отношение между валами 15 и 76 равно 1, Вал 76 смонтирован на кулисе 78, которая следует линейным движениям каретки 2 благодаря брусу 79, установленному одним концом на Кулисе 78, а- другим - на угольнике 80, соединенном с кареткой 2. На кулисе 78 смонтирована вторая кулиса 81, перемещение которой задается кулачком 77, действующим на ролик 82, поворачивающийся на кулисе 81. Кроме того, кулиса 81 имеет клапан 83, палец 84 которого контактирует с кодом поршня гидроцилиндра 3,2, управляющего вращением поворотного стола 3 . -: :. :, ,,.;. ; . :

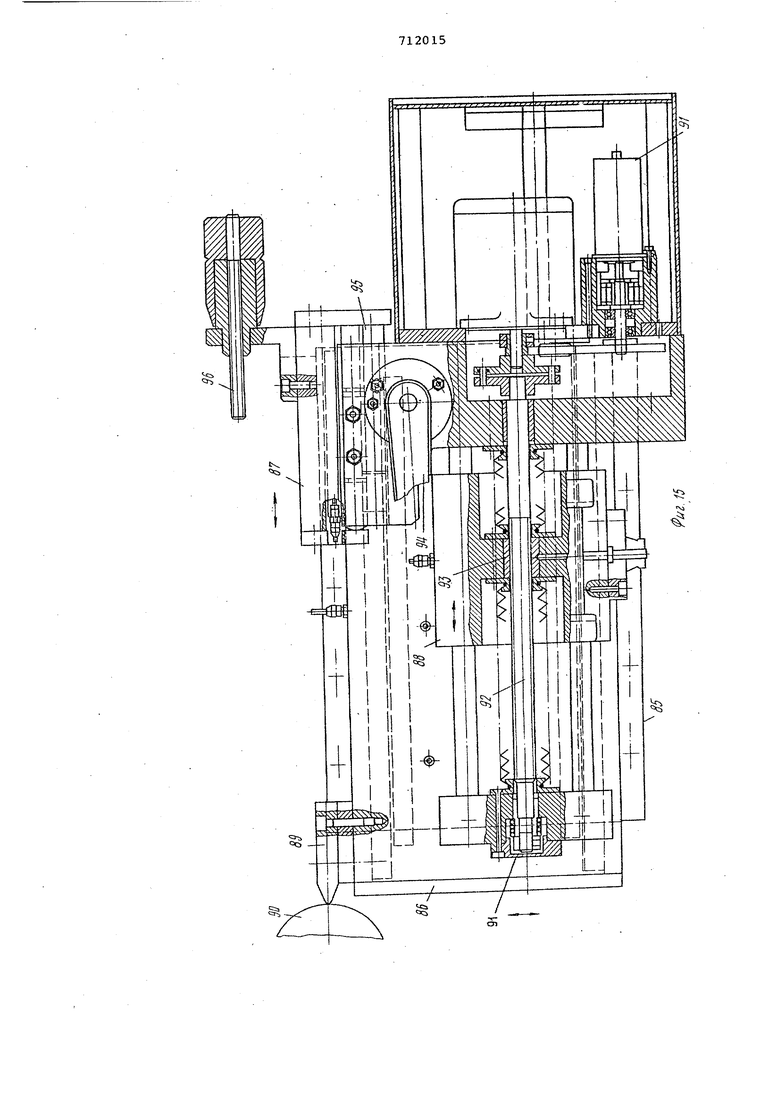

Для управленияподачей вперед и назад стола 8 служит механизм 85 управления (фиг. 15), состоящий из трех кулис 86-88, Кулиса 88 может притягиваться к столу 8 пружинами, а также удаляться от него гидроцилиндром (на чертежах не показан). На кулисе 86 установлена вторая кулиса 87, которая несет палец 89, работающий вместе с копиром 90, расположенным на столе 8. Третья кулиса 88 также расположена на кулисе 86 и может перемещаться под действием шагового двигателя 91, который приводит во вращение винт 92, действующий на гайку 93, соединенную с клисой 88.

Для компенсации глубины обработк механизм 85 управления имеет усилительную часть, образованную рычагом 94, на валу которого сидит шестерня, приводимая в действие кремальерой 95, эластично расположенной на кулисе 87. Когда кулиса 87 движется вперед по направлению к детали, кремальера 95 поворачивает рычаг 94. Это вращение блокируется, когда рычаг 94 упирается в копир (на чертежах не показан), расположенный на кулисе 88. От формы копир зависит движение рычага 94 и перемещение кремальеры 95. Последняя, перемещаясь, передает движение кулисе 87, а следовательно, и NTHKPOметрическому винту 96, что приводит к дополнительному перемещению шлифовальной бабки 11. Здесь можно компенсировать глубину шлифования с помощью шагового электродвигателя 91, поскольку он позволяет изменять положение кулисы 88, несущей копир, в оторый упирается рычаг 94.

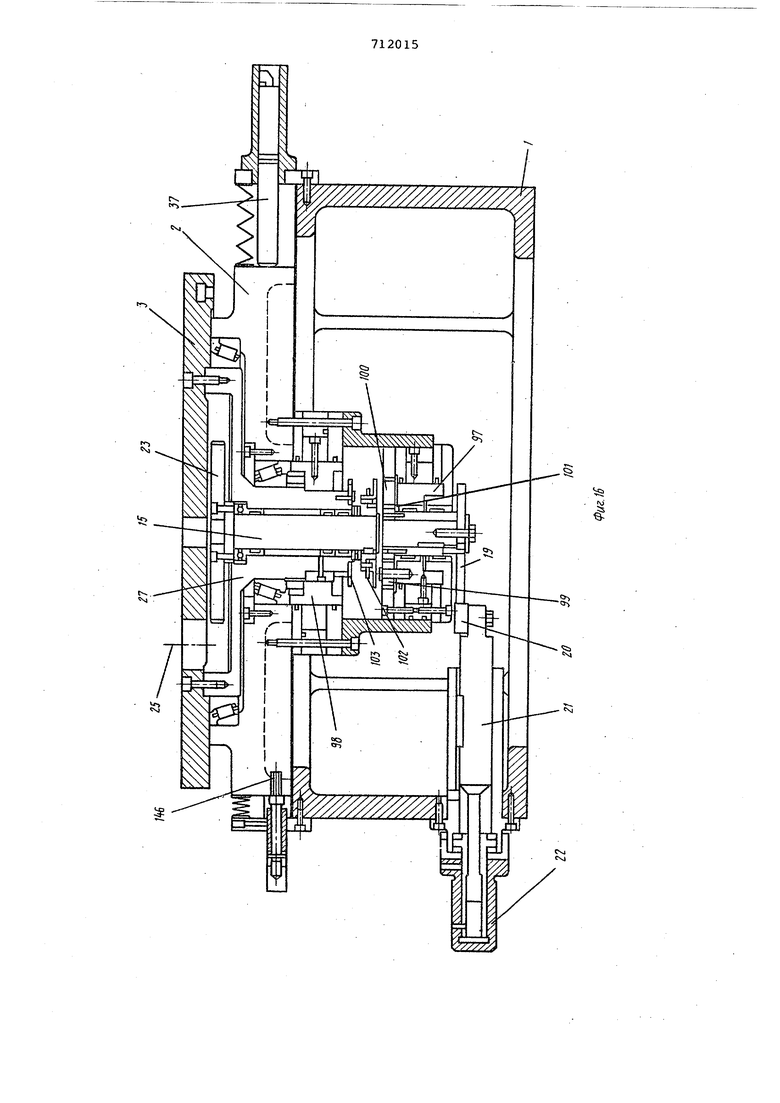

Один из вариантов устройства, изображенного на фиг, 4, представлен на фиг. 16 (шестерни 24 и 26 здесь не показанн, а изображен только вал 25, установленный на вращаюс щемся столе 3)„

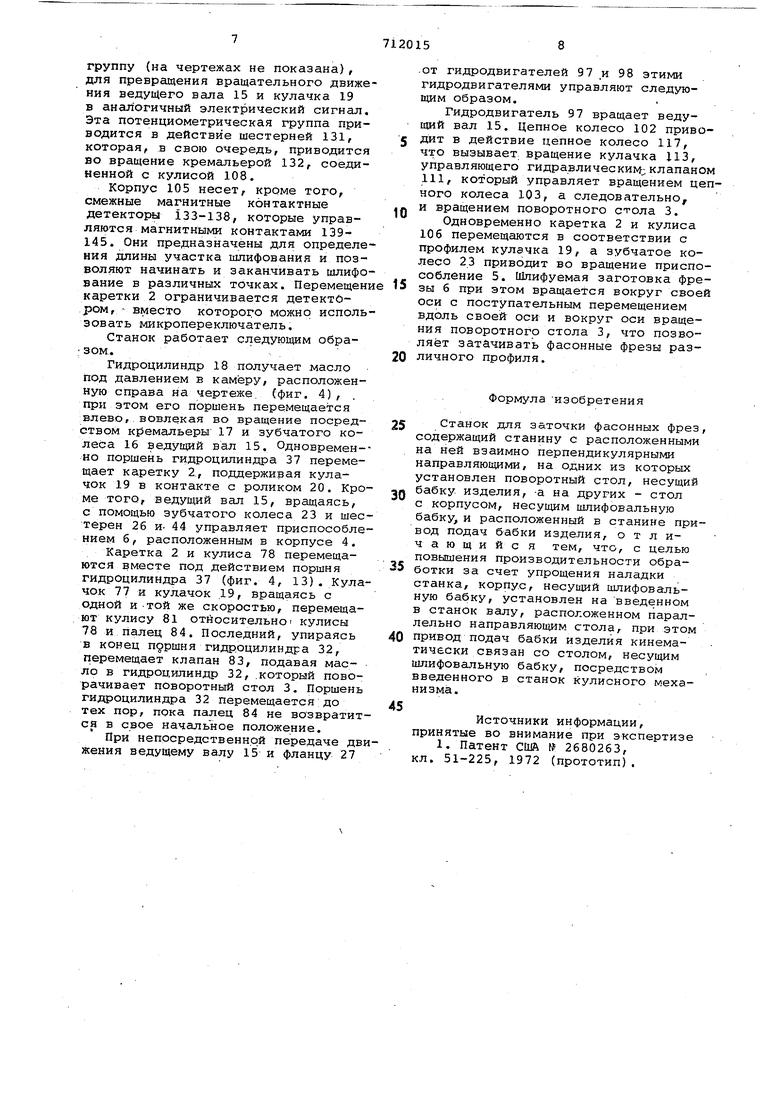

Ведущий вал 15 может приводиться в действие непосредственно гидродвигателем 97, а фланец 27 - гидродвигателем 98. Гидрбдвигатель 97 через планетарные шестерни 99 и 100 и шес0терни 101 соединен с ведущим валом 15, а гидродвигатель 98 - непосредственно с фланцем 27. Гидродвигателем 98 управляют через специальное программное устройство (фиг. 17-19), 5 расположенное на станине 1 на уровне цепных колес 102 и 103 и закрепленное на ней винтами 104.

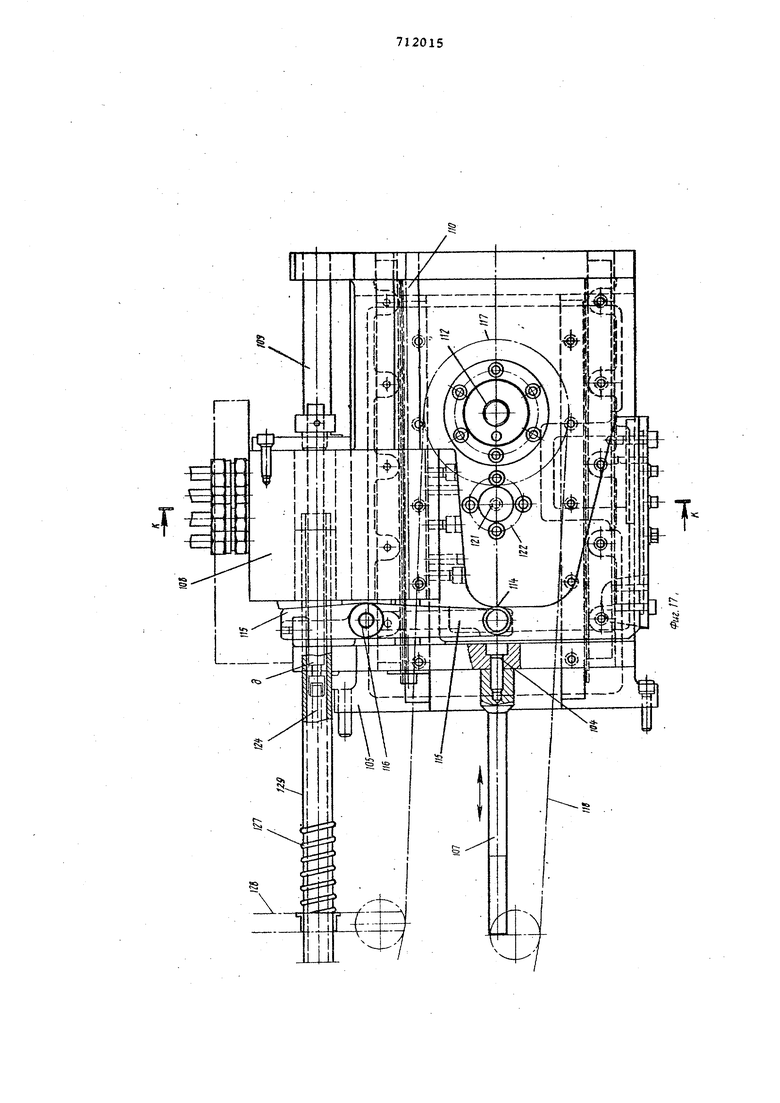

Корпус 105 устройства Несет первую кулису 106, жестко соединенную 0 с кареткой 2 штоком 107. Кулиса 106 несет вторую кулису 108, называемую копирующей, которая перемещается по двум цилиндрическим направляющим брусам 109 и 110, укреплен5 ным на кулисе 106. Кулиса 108 соединена с гидравлическим клапаном 111 с четырьмя каналами, который и управляет вращением гидродвигате-. ля 98.

0 Кулиса 106 несет вертикальный кулачковый вал 112, соединенный с кулачком 113., предназначенным для взаимодействия с роликом 114, закрепленным на конце рыча;га 115. Пос ледний поворачивается на оси 116, расположенной на кулисе 106, при этом рычаг 115 воздействует на кулису 108. Кулачковый вал 112 соединен с цепным колесом 117, которое, в свою очередь, соединено трансмис0

сионной цепью 118 с цепным колесом

102. Ка кулачковом валу 112 имеется зубчатое колесо 119, сцепляющееся с шестерней 120, смонтированной На валу 121, параллельном кулачковому валу 112. Вал 121 имеет коническую шестерню 122, приводящую в действие .потенциометр 123, позволяющий получить аналогичный электрический сигнал углового положения кулачка 1,13. Q Кулиса 108 соединена с цепным . колесом 103 цепью 124, один конец которой закреплен на цепном колесе 103, а другой - в точке Э соединительной тяги 125, несущей гайку 126. Кулиса 108 удер.живается в положении Упора в гайку 126 пружиной 127, работающей на сжатие между кулисой 108 и стенкой 128 каретки 2. Цепь 124 расположена внутри трубы 129. Эта цепь преобразует прямолинейное 0 двинсение кулисы 108 во вращательное движение поворотного стола 3. Повороту стола 3 на 1° соответствует перемещение кулисы 108 на 0,89 мм.

На кулисе 106 имеется площадка 5 130, несущая потенц.иометрическую

группу (на чертежах не показана), для превращения вращательного движения ведущего вала 15 и кулачка 19 в аналогичный электрический сигнал. Эта потенциометрическая группа приводится в действие шестерней 131, которая, в свою очередь, приводится во вращение кремальерой 132, соединенной с кулисой 108.

Корпус 105 несет, кроме того, смежные магнитные контактные детекторы 133-138, которые управляются магнитными контактами 139145. Они предназначены для определения длины участка шлифования и позволяют начинать и заканчивать шлифование в различных точках. Перемещен каретки 2 ограничивается детектором, вместо которого можно использовать микропереключатель.

Станок работает следующим обра: зом..

Гидроцилиндр 18 получает масло под давлением в камеру, расположенную справа на чертеже, (фиг. 4), . при этом его поршень перемещается влево, вовлекая во вращение посредством кремальеры 17 и зубчатого колеса 16 ведущий вал 15. Одновременно поршень гидроцилиндра 37 перемещает каретку 2, поддерживая кулачок 19 в контакте с роликом 20. Кроме того, ведущий вал 15, вращаясь, с помощью зубчатого колеса 23 и шестерен 26 И 44 управляет приспособлением б, расположенным в корпусе 4.

Каретка 2 и кулиса 78 перемещаются вместе под действием поршня гидроцилиндра 37 (фиг. 4, 13). Кулачок 77 и куяачок .19, вращаясь с одной и -той же скоростью, перемещают кулису 81 отйосительно кулисы 78 и палец 84. Последний, упираясь в конец П9рщня гидроцилиндра 32, перемещает клапан 83, подавая маело в гидроцилиндр 32, .который поворачивает поворотный стол 3. Поршень гидроцилиндра 32 перемещается;до тех пор, пока палец 84 не возвратится в свое начальное положение.

При непосредственной передаче двжения ведущему валу 15 и фланцу 27

.от гидродвигателей 97 и 98 этими гидродвигателями управляют следующим образом.

Гидродвигатель 97 вращает ведущий вал 15. Цепное колесо 102 приводит в действие цепное колесо 117, что вызывает вращение кулачка ИЗ, управляющего гидравлическим- клапаном 111, который управляет вращением цепного колеса 103, а следовательно,

и вращением поворотного стола 3.

Одновременно каретка 2 и кулиса 106 перемещаются в соответствии с профилем кулачка 19, а зубчатое колесо 23 приводит во вращение приспособление 5. Шлифуемая заготовка фрезы б при этом вращается вокруг своей оси с поступательным перемещением вдоль своей оси и вокруг оси вращения поворотного стола 3, что позволяет затачивать фасонные фрезы различного профиля.

Формула изобретения

Станок для заточки фасонных фрез, содержащий станину с расположенными на ней взаимно перпендикулярными направляющими, на одних из которых установлен поворотный стол, несущий

бабку изделия, -а на других - стол с корпусом, несущим шлифовальную бабку, и расположенный в станине привод подач бабки изделия, о т л ич а ю щ и и с я тем, что, с целью повышения производительности обработки за счет упрощения наладки станка, корпус, несущий шлифовальную бабку, установлен на введенном в станок валу, расположенном параллельно направляющим стола, при этом

привод подач бабки изделия кинематически связан со столом, несущим шлифовальную бабку, посредством введенного в станок кулисного механизма.

Источники информации, принятые во внимание при экспертизе

1. Патент США № 2680263, кл. 51-225, 1972 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для заточки зубьев многолезвийного фасонного инструмента | 1976 |

|

SU737193A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛБЦЕВОГО ЖЕЛОБА | 1970 |

|

SU274677A1 |

| Станок для шлифования лопаток | 1978 |

|

SU713086A1 |

| Станок для обработки кольцевого желоба переменного профиля | 1988 |

|

SU1645108A1 |

| СТОПОРНЫЙ МЕХАНИЗМ ДЛЯ МНОГОЛЕНТОЧНОГО ШЛИФОВАЛЬНОГО СТАНКА | 1993 |

|

RU2118586C1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК С МНОЖЕСТВОМ ПАРАЛЛЕЛЬНЫХ АБРАЗИВНЫХ ЛЕНТ ДЛЯ ОДНОВРЕМЕННОГО ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ | 1993 |

|

RU2116880C1 |

| Станок для шлифования рабочей поверхности прокатных валков | 1980 |

|

SU933394A1 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| Полуавтомат для заточки многолезвийного инструмента с прямыми и винтовыми стружечными канавками | 1968 |

|

SU300047A1 |

| ЗУБООБРАБАТЫВАЮЩИЙ СТАНОК | 1992 |

|

RU2082567C1 |

Фиг. )2

fji т ff7

Авторы

Даты

1980-01-25—Публикация

1977-06-17—Подача