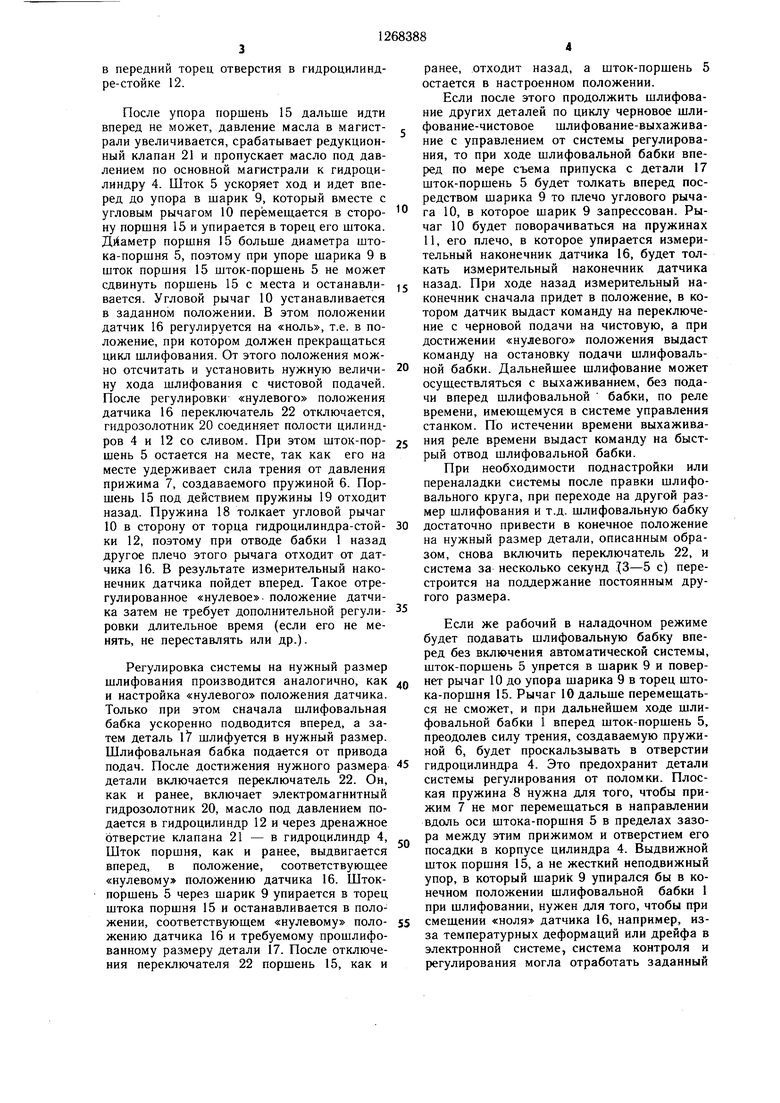

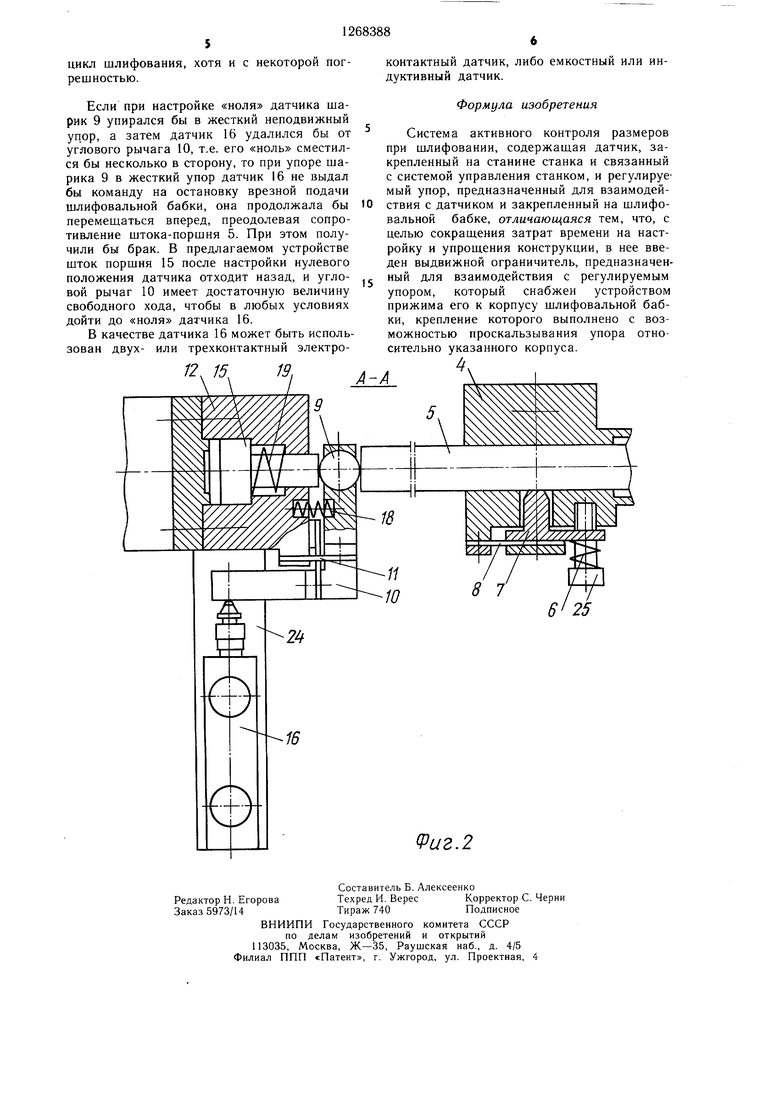

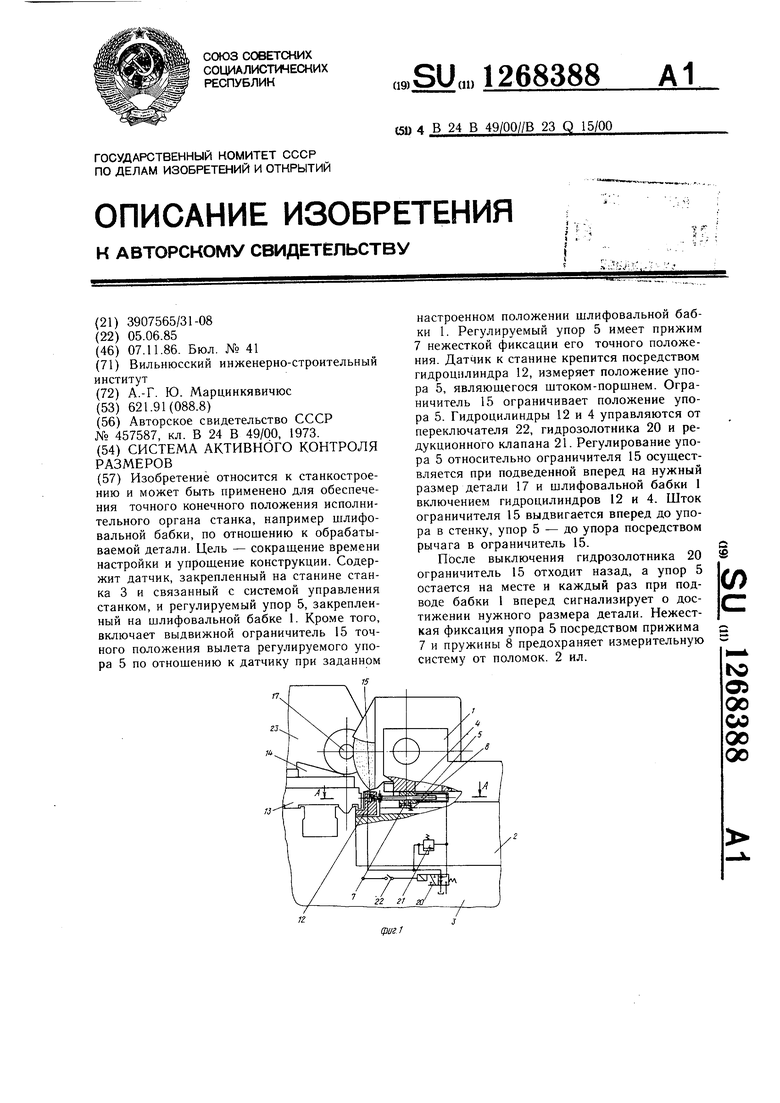

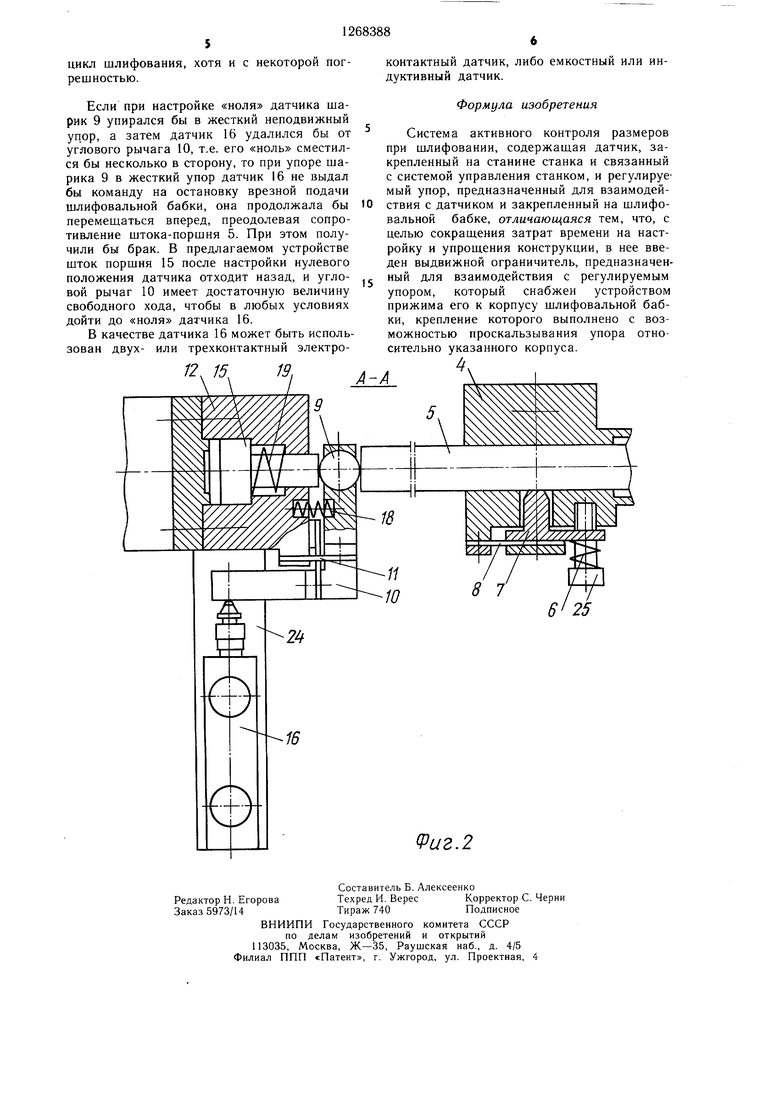

Изобретение относится к станкостроению и может быть применено в шлифовальных и других станках, где требуется переключать подачу исполнительного органа станка при переходе с черновой обработки на чистовую и обеспечить точное конечное положение исполнительного органа станка для достижения точности размера детали. Целью изобретения является упрощение конструкции системы и сокращение затрат времени на ее настройку за счет введения выдвижного ограничителя, предназначенного для взаимодействия с упором, крепление которого выполнено фрикционным и обеспечивает возможность проскальзывания упора относительно крепежного узла. На фиг. 1 показана схема системы; на фиг. 2 - разрез А-А на фиг. 1. Корпус щлифо.вальной бабки I установлен на салазках 2, скрепленных со станиной станка 3. Снизу к шлифовальной бабке прикреплен гидроцилиндр 4 с расположенным, в нем выдвижным регулируемым упором 5, являющимся щтоком-поршнем гидроцилиндра 4. Сбоку к упору 5 посредством пружины б прижат прижим 7 на плоской пружине 8 прикрепленный к гидроцилиндру 4. Спереди регулируемый упор 5 упирается в шарик 9, запрессованный в отверстии углового рычага 10 на плоских пружинах 11 прикрепленного к гидроцилиндрустойке 12, закрепленной на станине станка 3 вблизи столов нижнего 13 и верхнего 14, собранных на направляющих станинь 3. В гидроцилиндре-стойке 12 собран поршень 15 (выдвижной ограничитель 15),имеющий возможность связи с шариком 9. Сбоку в угловой рычаг 10 своим измерительным наконечником упирается датчик 16, корпусом прикрепленный к гидроцилиндру-стойке 112. Обрабатываемая деталь 17 установлена в центрах станка. Пружина 18 с одной стороны упирается в корпус гидроцилиндра-стойки 12, а с другой - в угловой рычаг 10 и толкает плечо рычага, в которое упирается измерительный наконечник датчика 16, в сторону от датчика. Пружина 19 поджимает поршень 15 в сторону от штока 5. Гидроцилиндры 4 и 12 при помощи гидрозолотника 20 с электромагнитным управлением гидравлически соединены с одной стороны с нагнетательным трубопроводом подачи масла в гидроцилиндр быстрого подвода щлифовальной бабки I, с другой стороны со сливом - баком гидросистемы станка (на чертежах не показано) . В гидропроводе гидроцилиндра 4 дополнительно встроен редукционный клапан 21. Электромагнит гидрозолотника 20 при помощи переключателя 22 соединен электрически с электросистемой станка, а датчик 16 соединен с системой управления станком (на чертежах не показано). Передняя бабка 23 собрана на верхнем столе 14. Планка 24 служит для крепления датчика 16 к гидроцилиндру-стойке 12, винт 25 - для регулировки натяга пружины 6. Детали системы в рабочем состоянии закрыты кожухом 26. Гидроцилиндр-стойка 12 крепится к станине станка 3, гидроцилиндр 4 - к корпусу шлифовальной бабки 1, рычаг 10 изогнут под прямым углом, датчик 16 расположен перпендикулярно оси штока-поршня 5. Такая конструктивная компоновка принята для удобства расположения указанных деталей на круглошлифовальном станке. В других случаях гидроцилиндр-стойка 12 может крепиться к шлифовальной бабке, а гидроцилиндр 4 - к станине. Угловой рычаг 10 может быть исключен, а датчик 16 может располагаться своей осью параллельно оси штока-поршня 5 и упираться непосредственно в торец этого штока. Вместо поршня 15 может быть применен другой выдвижной ограничитель - винт, клин или др., установленный на стойке 12 либо непосредственно связанный со станиной 3 (либо с шлифовальной бабкой 1) и имеющий гидравлический, электрический, пневматический либо другой привод. Система работает следующим образом. В исходном положении электромагнит золотника 20 обесточен и золотник соединяет гидроцилиндр-стойку 12 со сливом. Гидроцнлиндр 4 также соединен со сливом. Масло под давлением к золотнику 20 подходит только при подведенной вперед шлифовальной бабке, но проход через этот золотник ему закрыт, и в случае просачивания масла через золотник оно стекает в бак. Перед началом работ настраивается «нулевое положение датчика 16. Для этого шлифовальная бабка 1 ускоренно от привода ее быстрых ходов подводится в переднее положение. Гидроцилиндр быстрых ходов механизма подач при этом постоянно связан с магистралью высокого давления масла, поэтому масло под давлением доходит до электромагнитного золотника 20, но через золотник не проходит. При включении переключателя 22 включается электромагнит золотника 20, золотник срабатывает, закрывает проход масла на слив и подает масло под давлением в цилиндр 12, к редукционному клапану 21 и через его дренажное отверстие - к цилиндру 4. При этом поршень 15 преодолевает сопротивление пружины 19 и идет ускоренно вперед до упора в передний торец отверстия в гидроцилиндре-стойке 12. Одновременно с ним медленно вперед идет и шток-поршень 5, так как некоторое количество масла проходит через дренажное отверстие клапана 21 и подается к трубопроводу гидроцилиндра 4. Подача масла к гидроцилиндру 4 через редукционный клапан 21 закрыта до момента упора поршня 15

в передний торец отверстия в гидроцилиндре-стойке 12.

После упора поршень 15 дальше идти вперед не может, давление масла в магистрали увеличивается, срабатывает редукционный клапан 21 и пропускает масло под давлением по основной магистрали к гидроцилиндру 4. Шток 5 ускоряет ход и идет вперед до упора в шарик 9, который вместе с угловым рычагом 10 перемещается в сторону поршня 15 и упирается в торец его штока. Диаметр поршня 15 больше диаметра штока-поршня 5, поэтому при упоре шарика 9 в шток поршня 15 шток-поршень 5 не может сдвинуть поршень 15 с места и останавливается. Угловой рычаг 10 устанавливается в заданном положении. В этом положении датчик 16 регулируется на «ноль, т.е. в положение, при котором должен прекращаться цикл шлифования. От этого положения можно отсчитать и установить нужную величину хода шлифования с чистовой подачей. После регулировки «нулевого положения датчика 16 переключатель 22 отключается, гидрозолотник 20 соединяет полости цилиндров 4 и 12 со сливом. При этом шток-поршень 5 остается на месте, так как его на месте удерживает сила трения от давления прижима 7, создаваемого пружиной 6. Поршень 15 под действием пружины 19 отходит назад. Пружина 18 толкает угловой рычаг 10 в сторону от торца гидроцилиндра-стойни 12, поэтому при отводе бабки 1 назад другое плечо этого рычага отходит от датчика 16. В результате измерительный наконечник датчика пойдет вперед. Такое отрегулированное «нулевое - положение датчика затем не требует дополнительной регулировки длительное время (если его не менять, не переставлять или др.).

Регулировка системы на нужный размер шлифования производится аналогично, как и настройка «нулевого положения датчика. Только при этом сначала шлифовальная бабка ускоренно подводится вперед, а затем деталь 1 шлифуется в нужный размер. Шлифовальная бабка подается от привода подач. После достижения нужного размера детали включается переключатель 22. Он, как и ранее, включает электромагнитный гидрозолотник 20, масло под давлением подается в гидроцилиндр 12 и через дренажное отверстие клапана 21 - в гидроцилиндр 4, Шток поршня, как и ранее, выдвигается вперед, в положение, соответствуюшее «нулевому положению датчика 16. Штокпоршень 5 через шарик 9 упирается в торец штока поршня 15 и останавливается в положении, соответствующем «нулевому положению датчика 16 и требуемому прошлифованному размеру детали 17. После отключения переключателя 22 поршень 15, как и

ранее, отходит назад, а шток-поршень 5 остается в настроенном положении.

Если после этого продолжить шлифование других деталей по циклу черновое шлифование-чистовое шлифование-выхаживание с управлением от системы регулирования, то при ходе шлифовальной бабки вперед по мере съема припуска с детали 17 шток-поршень 5 будет толкать вперед посредством шарика 9 то плечо углового рычага 10, в которое шарик 9 запрессован. Рычаг 10 будет поворачиваться на пружинах 11, его плечо, в которое упирается измерительный наконечник датчика 16, будет толкать измерительный наконечник датчика назад. При ходе назад измерительный наконечник сначала придет в положение, в котором датчик выдаст команду на переключение с черновой подачи на чистовую, а при достижении «нулевого положения выдаст команду на остановку подачи шлифовальной бабки. Дальнейшее шлифование может осушествляться с выхаживанием, без подачи вперед шлифовальной бабки, по реле времени, имеющемуся в системе управления станком. По истечении времени выхаживания реле времени выдаст команду на быстрый отвод шлифовальной бабки.

При необходимости поднастройки или переналадки системы после правки шлифовального круга, при переходе на другой размер шлифования и т.д. шлифовальную бабку достаточно привести в конечное положение на нужный размер детали, описанным образом, снова включить переключатель 22, и система за несколько секунд .3-5 с) перестроится на поддержание постоянным другого размера.

Если же рабочий в наладочном режиме будет подавать шлифовальную бабку вперед без включения автоматической системы, шток-поршень 5 упрется в шарик 9 и повернет рычаг 10 до упора шарика 9 в торец штока-поршня 15. Рычаг 10 дальше перемещаться не сможет, и при дальнейшем ходе шлифовальной бабки 1 вперед шток-поршень 5, преодолев силу трения, создаваемую пружиной 6, будет проскальзывать в отверстии гидроцилиндра 4. Это предохранит детали системы регулирования от поломки. Плоская пружина 8 нужна для того, чтобы прижим 7 не мог перемещаться в направлении вдоль оси штока-поршня 5 в пределах зазора между этим прижимом и отверстием его посадки в корпусе цилиндра 4. Выдвижной шток поршня 15, а не жесткий неподвижный упор, в который шарик 9 упирался бы в конечном положении шлифовальной бабки 1 при шлифовании, нужен для того, чтобы при смещении «ноля датчика 16, например, изза температурных деформаций или дрейфа в электронной системе, система контроля и регулирования могла отработать заданный

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм подач | 1985 |

|

SU1292996A1 |

| Устройство для управления деформациями в системе СПИД | 1982 |

|

SU1071371A1 |

| Система управления упругими перемещениями круглошлифовального станка | 1980 |

|

SU931437A1 |

| Система активного контроля | 1986 |

|

SU1414592A1 |

| Механизм подачи шлифовальной бабки | 1982 |

|

SU1077767A2 |

| Станок для заточки фасонных фрез | 1977 |

|

SU712015A3 |

| Механизм подачи шлифовальной бабки | 1980 |

|

SU941167A2 |

| Механизм подач | 1981 |

|

SU1014690A1 |

| Механизм поперечных подач круглошлифовального станка | 1978 |

|

SU747705A1 |

| Станок с ЧПУ для заточки инъекционных игл одноразовых шприцов | 1990 |

|

SU1774911A3 |

| Система активного контроля и регулирования | 1973 |

|

SU457587A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1986-11-07—Публикация

1985-06-05—Подача