Изобретение относится к переработ ке пластмасс и может быть использова но при ультразвуковой сварке термопластичных материалов.

Цель изобретения - повышение качества за счет исключения влияния усилия сжатия свариваемых материалов и инертности привода давления.

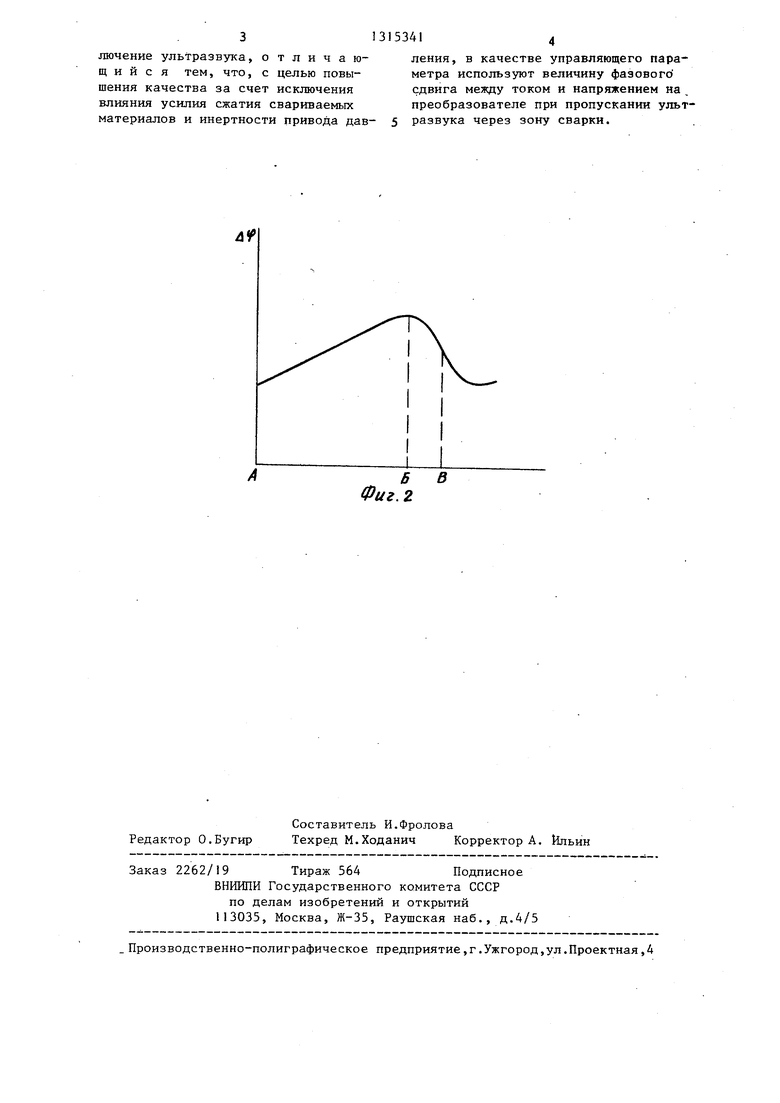

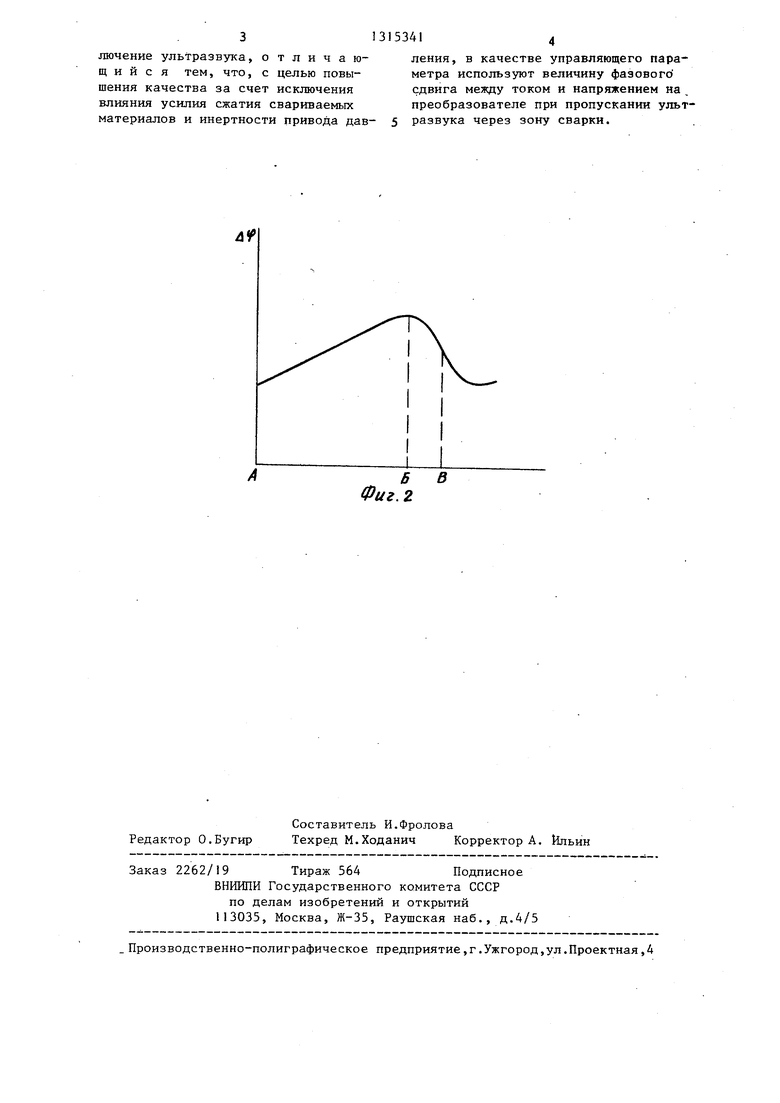

На фиг.1 схематично изображено устройство для осуществления предлагаемого способа; на фиг.2 - зависимость угла сдвига между током и напряжением на преобразователе колебательной системы от изменения физического состояния полимеров в процессе образования соединения (где точка А соответствует началу сварки, участок А-В - переходу полимера из стеклообразного состояния в высокоэластичное, точка В - вязкотекучему состоянию полимера - это момент времени, когда производят выключение ультразвука).

Устройство для реализации способа содержит ультразвуковой генератор 1, акустический узел (преобразователь 2 и концентратор 3), пневмопривод 4 дпя создания акустического давления, два блока 5 и 6 дифференцирования, дискриминатор 7 знака, фазометр 8 и блок 9 управления, включающий регулятор цикла сварки, дополненный ключевым элементом (транзисторным ключом) на вход которого поступает сигнал с .дискриминатора знака, и осуществляет ся снятие питания с регулятора цикла сварки по. завершении цикла.

Способ регулирования осуществляет ся на примере сварки образцов из по- ливинилхлорида (ТПВХ) толщиной 1 мм, шириной 40 мм, мощность преобразователя 1,5 кВт, сварочное давление 19 кг/см ; Свариваемые образцы помещаются на рабочий стол машины (МТУ 1,5-34ХПУ). С помощью пневмопривода 4 при подведении акустического узла к зоне сварки осуществляется сжатие образцов - прикладывается статическое давление, которое снимается толь ко при завершении сварки, затем включается ультразвуковой генератор 1 и через акустический узел (преобразователь 2) в зону сварки подводят ультразвуковые колебания (частота колебаний кГц). Одновременно с началом сварки измеряют величину фазового сдвига между током и напряжением на преобразователе. Измерения

10

проводятся с помощью фазометра 8 (Ф2-16), где токовая составляющая выделяется с помощью токового шунта (манганиновая проволока ф 0,3 мм, дяина 50 мм). Сигнал, пропорциональ- ньй напряжению, подается непосредственно с преобразователя 2 через делитель, входящий в комплект фазометра (Ф2-16) 8. С выхода фазометра 8 аналоговый сигнал, пропорциональный сдвигу фаз,, подается на два включенных последовательно дифференциатора 5 и 6, собранных на двух микросхемах (К140УД7), которые дважды дифференцируют сигнал, поступающий на них с фазометра. Сигнал с выхода второго дифференциатора 6 подается на вход дискриминатора 7 знака, который вырабатывает сигнал управления при перемене знака от минуса к плюсу,Сигнал управления с дискриминатора 7 знака поступает на регулятор цикла сварки и осуществляет выключение ультразвукового генератора, т.е. снятие ультразвуковых колебаний, снятие статического давления из зоны сварки. Сварка завершена. Затем сварные образцы испытываются на разрыв (оценивается качество сварки).

На основании проведенного эксперимента установлено, что максимальная прочность сварного соединения получается в точке В, соответствующей точке перегиба на кривой зависимос- 35 ти (фиг.2) , t

Безинерционная система управления позволяет дозировать время сварки в зависимости от количества энергии, необходимой для перехода материала в вязкотекучее состояние, т.е. повысить качество сварки за счет прочности и стабильности соединения и тем самьм увеличить процент выхода год- ных изделий, а также производить сварку без увеличения времени при максимальной мощности, что повышает производительность процесса.

20

25

30

40

Q Формула изобретения

Способ регулирования ультразвуковой сварки термопластичных материалов путем регистрации управляющего параметра, и при переходе его второй производной через экстремальную точку в положительную область в момент достижения вязкотекучего состояния материала подают сигнал на выключение ультразвука, отличающийся тем, что, с целью повышения качества за счет исключения влияния усилия сжатия свариваемых материалов и инертности привода давления, в качестве управляющего параметра используют величину фазового сдвига между током и напряжением на преобразователе при пропускании ультразвука через зону сварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования ультразвуковой сварки термопластичных материалов | 1988 |

|

SU1627413A1 |

| Устройство для ультразвуковой сварки полимерных материалов | 1989 |

|

SU1720886A1 |

| Устройство для ультразвуковой сварки полимерных материалов | 1989 |

|

SU1687442A1 |

| Устройство для ультразвуковой сварки термопластичных материалов | 1987 |

|

SU1470556A1 |

| Способ ультразвуковой сварки полимерных термопластичных материалов | 1990 |

|

SU1808726A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ СИНТЕТИЧЕСКИХ МАТЕРИАЛОВ | 2010 |

|

RU2465138C2 |

| Способ ультразвуковой сварки полимерных материалов | 1978 |

|

SU710818A1 |

| Способ ультразвуковой сварки деталей из термопластов | 1986 |

|

SU1384395A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ТЕРМОПЛАСТОВ | 1991 |

|

RU2015911C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ПЛАСТМАСС | 2003 |

|

RU2240917C2 |

Изобретение относится к переработке пластмасс и может найти применение при ультразвуковой сварке термопластичных материалов. Цель - повышение качества за счет исключения влияния усилия сжатия свариваемых материалов и инертности привода давления . Для этого в качестве управляющего параметра используют величину фазового сдвига между током и напряжением на преобразователе 2 при пропускании ультразвука через зону сварки и при переходе его второй производной через экстремальную точку в положительную область в момент достижения вязкотекучего состояния материала подают сигнал. 2 ил. СО щ& Сд оо

| Ultraschollschweipen von Thermo- plasten | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| - Plastverarbei- ter, 1981, 32, № 6, 670 | |||

| Способ ультразвуковой сварки полимерных материалов | 1978 |

|

SU710818A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1987-06-07—Публикация

1985-06-12—Подача