Изобретение относится к области сварки пластмасс, а именно к способам ультразвуковой сварки термопластичных материалов.

Известны способы ультразвуковой сварки полимерных материалов, в которых прекращение воздействия ультразвуковых колебаний на свариваемый материал при окончании процесса соединения производится по времени, по фиксированному зазору между торцом волновода и опорой, по изменению амплитуды смещения опоры, на которой размещены свариваемые материалы l.

Недостаток способов заключается в том, что они не позволяют получить высокую стабильность качества сварнь х соединений.

Наиболее близким к предлагаемому является способ сварки по фиксировай- ной осадке, включающий приложение к соединяемым материалам статического давления, пропускание ультразвука, измерение деформации зоны сварки и ав-

тематическое выключение ультразвука после достижения определенного значения деформации (фиксированной осадки) 2}

Недостаток указанного способа заключается в том, что для разр{Ь х К1атериалов, геометрии деталей и режикюв сварки необходимо экспериментальное определение оптимальной осадки, что требует дополнительных затрат временп и снижает производительность; не обеспечивается стабильность прочностных характеристик, что обусловлено разнотолщинностью и неоднородностью свойств свариваемых деталей.

Цель изобретения - повышение произ- водительности процесса и прочности сварного соединения.

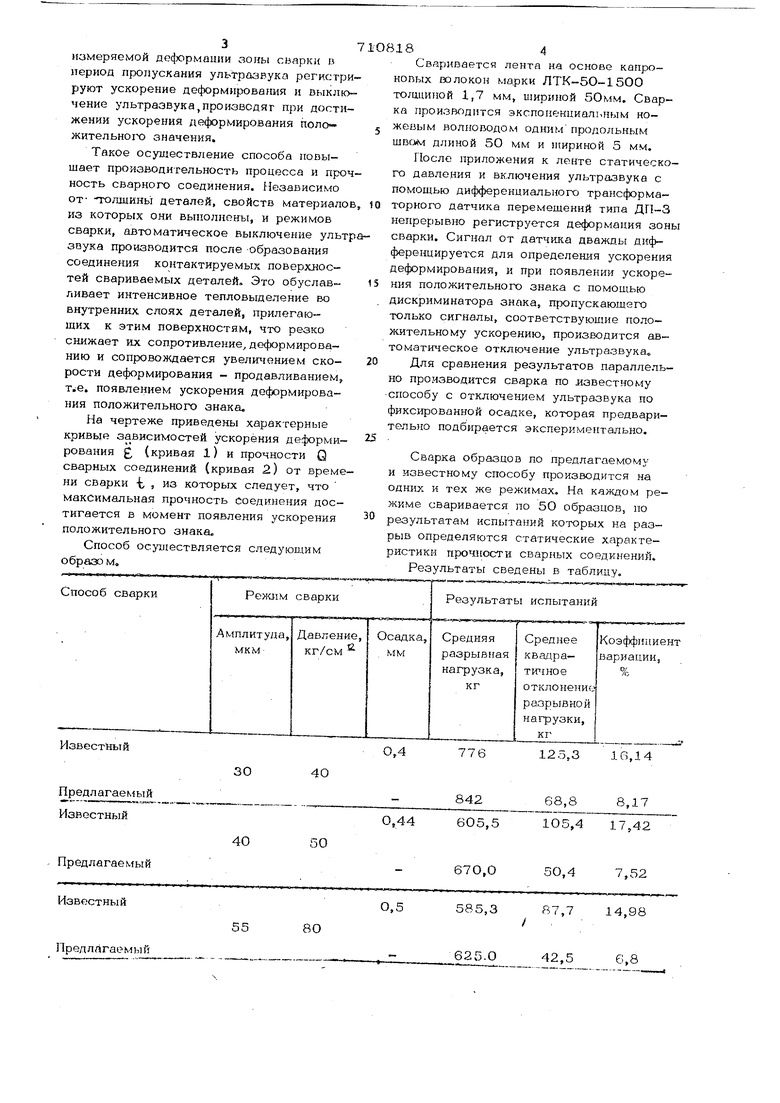

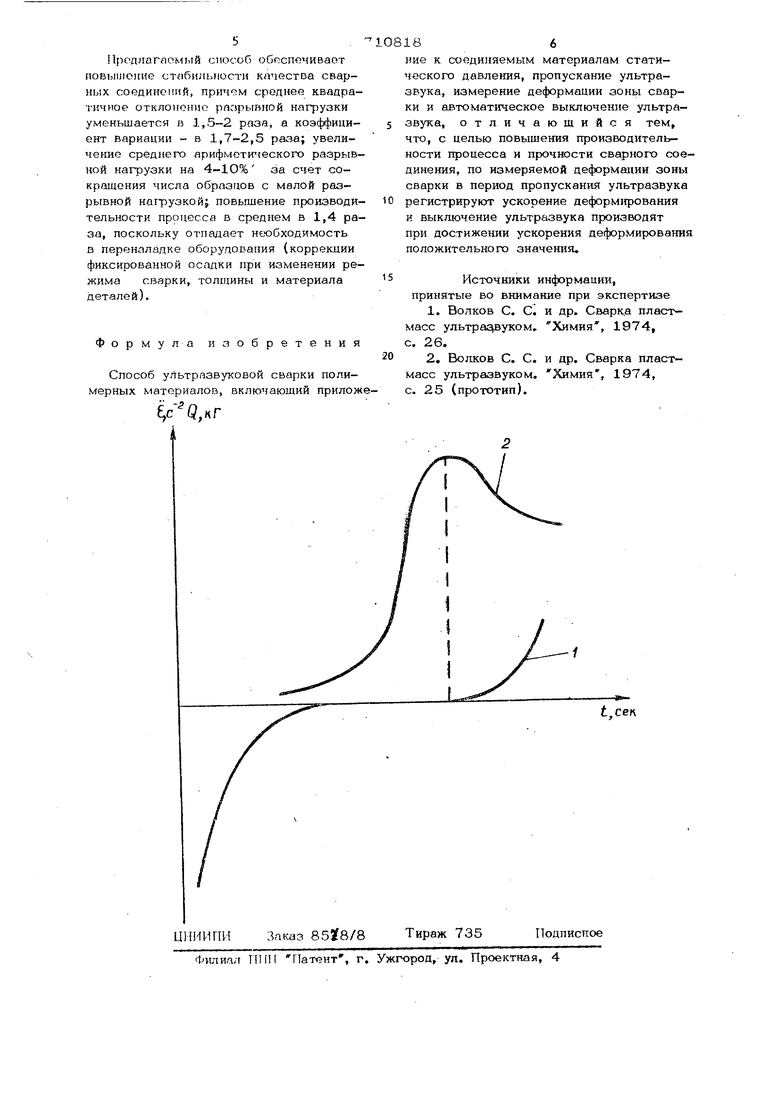

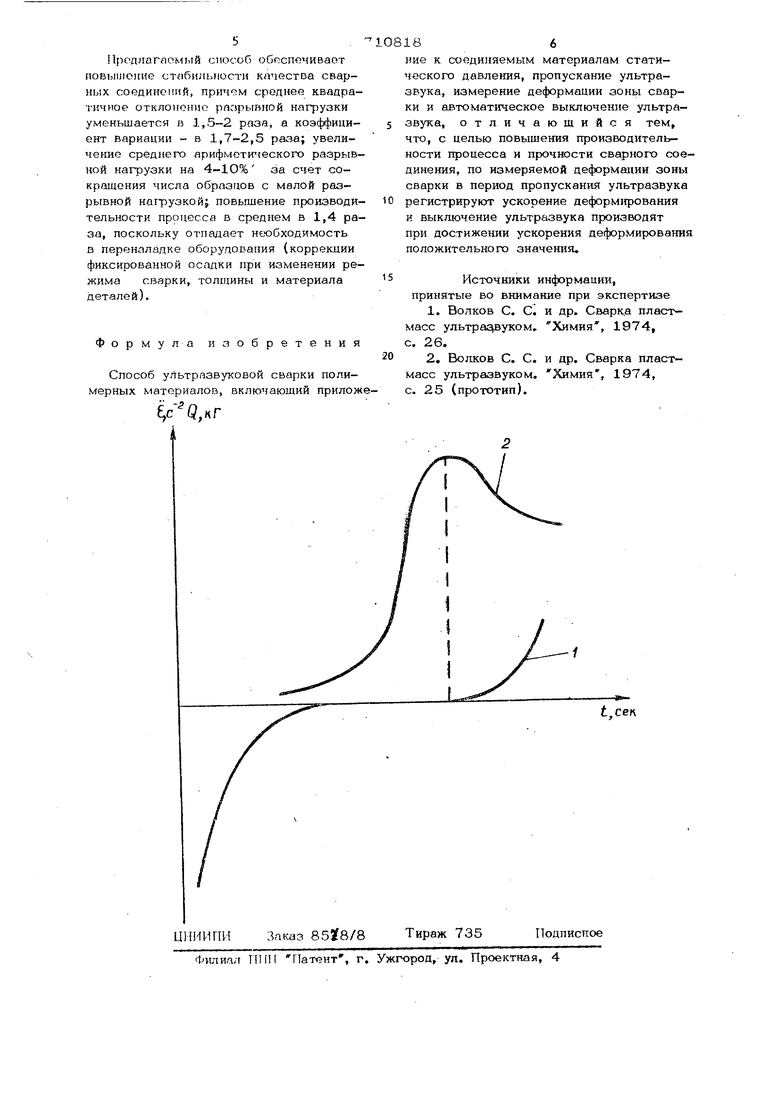

Указанная цель достигается тем, что в способе ультразвуковой сварки полимерных материалов, включающем приложение к соединяемь м MaTcpisanof-s статпческогх) давления, пропускание ультразвука, измерение деформации зоны и автоматическое выключоние ультразвука по намеряемой де(|юрмаиии зоны сварки в период пропускания ультразвука регистр руют ускорение деформирования и выклю чение ультразвука,производят при дости жении ускорения деформирования положительнО1Х) значения. Такое осуществление способа повышает производительность процесса и про ность сварного соединения. Независимо от- толщины деталей, свойств материало из которых они выполнены, и режимов сварки, автоматическое выключение ульт звука производится после -образования соединения контактируемых поверхностей свариваемых деталей. Это обуславливает интенсивное тепловыделение во внутренних слоях деталей, прилегающих к этим поверхностям, что резко снижает их сопротивление деформированию и сопровождается увеличением скорости деформирования - продавливанием, . появлением ускорения деформирования положительного знака. На чертеже приведены характерные кривые зависимостей ускорения деформи рования (кривая 1) и прочности Q сварных соединений (кривая 2) от врем ни сварки -Ь , из которых следует, что максимальная прочность соединения достигается в момент появления ускорения положительного знака. Способ осуществляется следуюяшм образо м. Сваривается лента на основе капроновых Юлокон марки ЛТК-5О-15ОО то;шипюй 1,7 мм, шириной бОмм. Сварка произв )д11тся экспоненциальным ножевым волноводом одним продольным швом длиной 50 мм и шириной 5 мм. После прилож.ения к ленте статического давления и включения ультразвука с помощью дифференциального трансформаторного датчика перемещений типа ДГ1-3 непрерывно региструется деформация зоны сварки. Сигнал от датчика дважды дифференцируется для определения ускорения деформирования, и при появлении ускорения положительного знака с помощью дискриминатора знака, пропускающего только сигналы, соответствующие положительному ускорению, производится автоматическое отключение ультразвука,. Для сравнения результатов параллельно производится сварка по лзвестному способу с отключением ультразвука по фиксированной осадке, которая предварительно подбирается экспериментально. Сварка образцов по предлагаемому и известному способу производится на одних и тех же режимах. На каждом режиме сваривается по 5О образцов, по результатам испытаний которых на разрыв определяются статические характеристики прочности сварных соединений. Результаты сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ СИНТЕТИЧЕСКИХ МАТЕРИАЛОВ | 2010 |

|

RU2465138C2 |

| Способ ультразвуковой сварки термопластов | 1979 |

|

SU856829A1 |

| Способ ультразвуковой стыковой сварки деталей из полимерных материалов | 1988 |

|

SU1669749A1 |

| Способ стыковой ультразвуковой сварки деталей из полимерных материалов | 1987 |

|

SU1512802A1 |

| Способ регулирования ультразвуковой сварки термопластичных материалов | 1985 |

|

SU1315341A1 |

| Способ ультразвуковой сварки полимерных материалов | 1985 |

|

SU1321596A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ СВАРНЫХ МЕТАЛЛОКОНСТРУКЦИЙ | 2010 |

|

RU2447162C2 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ПЛАСТМАСС | 2003 |

|

RU2240917C2 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ СВАРНЫХ МЕТАЛЛОКОНСТРУКЦИЙ | 2008 |

|

RU2394919C1 |

| Способ сварки | 1985 |

|

SU1488156A1 |

30

40

40

50

Известный

55

8О

Предлагаемый

О,4776125,3 1в,14

84268,88,17

О,44605,5105,4 17,42

67О,050,47,52

0,5585,387,7 14,98

/

Авторы

Даты

1980-01-25—Публикация

1978-04-12—Подача