Изобретение относится к металлургии, преимущественно к составам для изготовления термостойких теплоизоляционных несмачивагощихся .изделий, и может быть использовано в сварочном производстве и строительном деле

Цель изобретения - повышение стойкости при контакте с расплавленными сплавами и повьшение срока службы изделий,

Получение силиката магния-натрия- кальция на основе бишофита.

В ванну, оборудованную специальной мешалкой с дробителями струи подаваемого гидратированного жидкого стекла (модуль 2,8-3,0)9 вливают рассол бишофита рН 5-6, у 1,32 г/см нагретый до 60-70 С, и при энергичном перемешивании в него вводят жидкое стекло с одновременным дроблением струи в месте падения ее в рас- СОЛ поперечными колебательными движениями. Соотношение рассола бишофита и жидкого стекла I:0j9,

Образовавшийся тяжелый осадок выгружают в камеру слоем до 30 мм и сушат в течение 2 ч при 90-120 С и периодическом перемешивании. Горячий гранулированный материал загружают в смеситель, увлажняют 60%-ным водным раствором гидроокиси натрия (технический) из расчета 3-4%, перемешивают и при энергичном перемешивании вливают рассол бишофита из расчета; на 100 кг гранулированного про ду1 ;та 30 кг бишофита.

Обогащенный материал сушат и прокаливают до Охлажденный материал (силикат магния-натрия-кальция) после, истирания может использоваться как составляющая шихты, массы для футеровки пйчей в цветной металлур- .гии, для отливки специальных труб в горном деле, в сварочной порошковой проволоке для сварочнь1х электродов.

При совместном вв едении силиката магния-натрия-кальция и огнеупорной глины в состав, наблюдается повышение термостойкости5 теплоизоляционных свойств, механической прочности, устойчивости при резких теп- лосменах, а такжв: з худшается растекание цветны.х расплавов по материалу (изделию) за счет уменьшения сма чиваемости расплавом материала данного состава. Это объясняется тем, что образующиеся соединения магния- -натрня кальция, составляющие искусственно синтезированный силикат сов.

154342

местно с глиной в присутствии стимулятора кремнефтористого натрия и гндратированного жидкого стекла, обеспечивают получение более прочных

2 связей в материале. При этом коэффициент температурного расширения получаемого материала уменьшается, что обеспечивает меньшее изменение объема материала, а следовательно,

10 предотвращает образование трещин при тепловом воздействии и особенно при резких теплосменах, значительной устойчивости материала, способствует образованию предохранительной пленки

5 в результате взаимодействия соединений силиката магния-натрия-кальция, глины и фторида, она практически не смачивается расплавами цветных металлов и продлевает срок его служ20 бы.

В данном изобретении глина вводится в состав совместно с силикатом магния-натрия-кальция для обеспече ния снижения смачиваемости материала

25 (изделия) расплавом и повьшзения механической про чности.

в предлагаемом изобретении силикат магния-натрия-кальция вводится в состав с целью увеличения срока

30 службы материала и как обладающий повьш енными теплоизоляционными свойствами.

Оптимальное содержание гидратированного жидкого стекла 46-48 мас.%,

25 Оно необходимо Для получения массы требуемой консистенции -i реакционной способности. При меньшем содержании жидкого стекла масса получается пониженной реакционной способности и

40 пластичности, а поэтому трудно поддается формовке. При избытке в составе жидкого стекла снижаются прочностные свойства материалаt

Оптимальное содержание натрия

45 кремнефтористого 6-8 мас.%. При

меньшем содержании в этом составе материал менее устойчив к разъеда- ,ющему действию цветным расплавом, а при большем снижается механическая

50 прочность материала футеровки

Оптимальное содержание глины 23- 25 мас,%. При меньшем содержании материал подвержен более интенсивному разъеданию цветным расплавом, а при

55 большем содержании глины в данном составе возрастает вероятность некоторого наслоения расплава на материале (изделии) особенно при частых теплосменах.

Оптимальное содержание .силиката магния-натрия-кальция 21-23 мас.%. При меньшем его содержании повышается смачивание материала цветным расплавом, снижаются теплоизоляцион- ные данные, а при большем введении в состав указанного силиката возрастает вероятность растрескивания изделия (материала) при термической обработке.

Термостойкую смесь для получения изделий готовят в следующем порядке

Порошки силиката магния-натрия- кальция, глины огнеупорной, натрия кремнефтористого после энергичного перемешивания вводят в ванну-смеситель с жидким стеклом и снова перемешивают до получения однородной ма с сы,

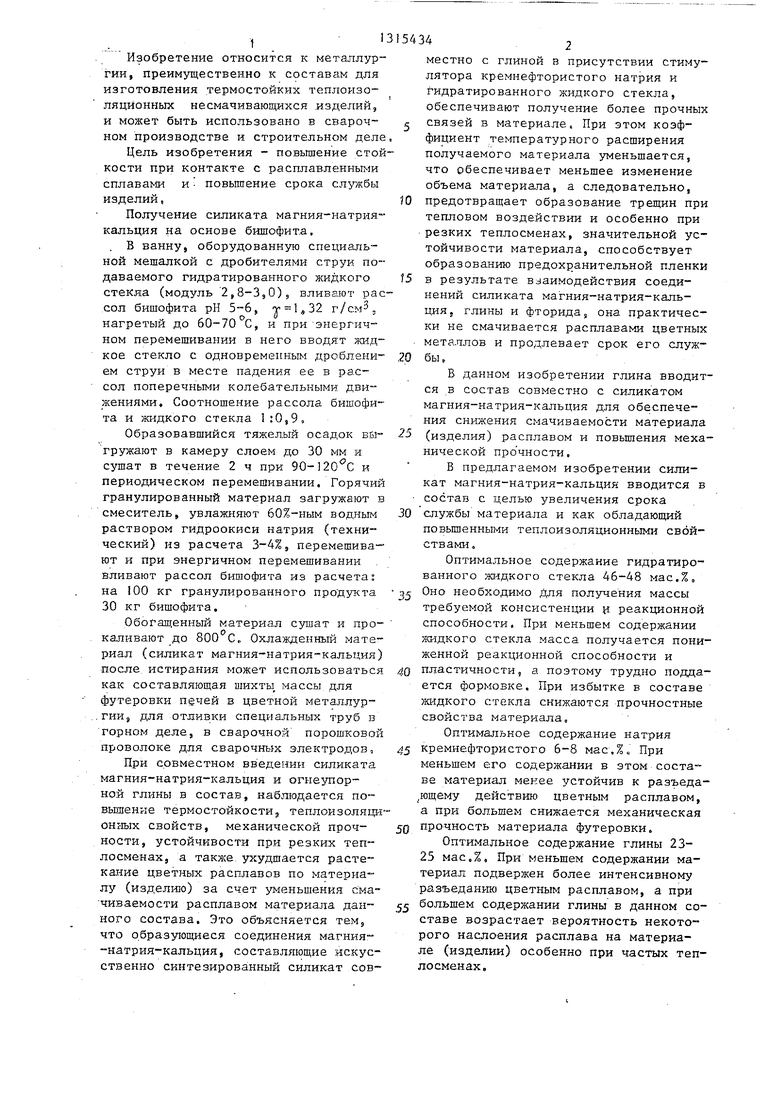

Составы приведены в табл. 1.

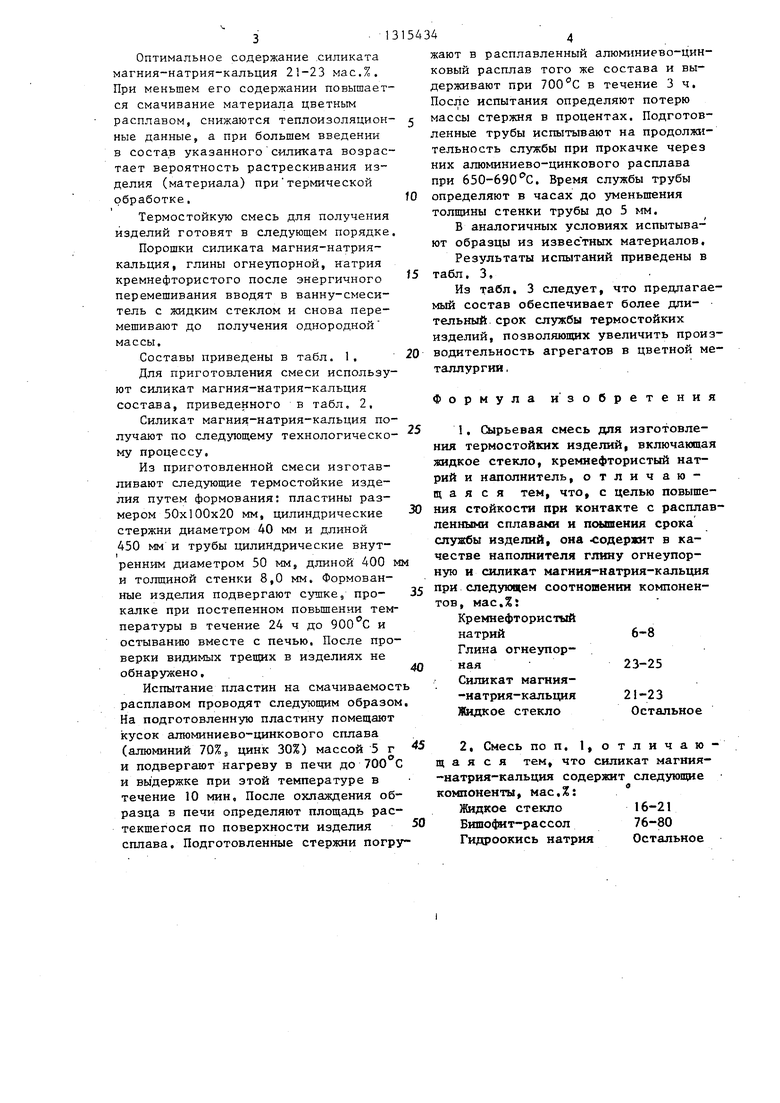

Для приготовления смеси используют силикат магния-натрия-кальция состава, приведенного в табл, 2.

Силикат магния-натрия-кальция получают по следующему технологическому процессу.

Из приготовленной смеси изготавливают следующие термостойкие изделия путем формования: пластины размером 50x100x20 мм, цилиндрические стержни диаметром 40 мм и длиной 450 мм и трубы цилиндрические внутI

ренним диаметром 50 мм, длиной 400 и толщиной стенки 8,0 мм. Формованные изделия подвергают сушкеg про- калке при постепенном повьшгении температуры в течение 24 ч до 900 С и остыванию вместе с печью. После проверки видимых трещих в изделиях не обнаружено.

Испытание пластин на смачиваемос расплавом проводят следующим образо На подготовленную пластину помещают кусок алюминиево-цинкового сплава (алюминий 70%5 цинк 30%) массой 5 г и подвергают нагреву в печи до 700 и выдержке при этой температуре в течение 10 мни. После охлаждения образца в печи определяют площадь растекшегося по поверхности изделия

сплава. Подготовленные стержни погру

}5

20

25

j tO

-

м 35

154344

жают в расплавленный алюминиево-цин- ковый расплав

того

0f

же состава и выдерживают при 700°С в течение 3 ч. После испытания определяют потерю массы стержня в процентах. Подготовленные трубы испытывают на продолжительность службы при прокачке через них алюминиево-цинкового расплава при 650-690 с. Время службы трубы определяют в часах до уменьшения толщины стенки трубы до 5 мм.

В аналогичных условиях испытывают образцы из извес тных материалов.

Результаты испытаний приведены в табл. 3,

Из табл. 3 следует, что предлагаемый состав обеспечивает более дпи- тельный срок службы термостойких изделий, позволяющих увеличить производительность агрегатов в цветной металлургий,

Формула изобретения

1. Сырьевая смесь для изготовления термостойких изделий, включающая жидкое стекло, кремнефтористый натрий и наполиитель, отличающаяся тем, что, с целью повышения стойкости при контакте с расплавленными сплавами и поьшения срока службы изделий, она -содержит в качестве наполнителя глину огнеупорную и силикат магния-натрия-кальция при следующем соотношении компонентов, мас.%:

6-8 23-25

21-23 Остальное

2, Смесь по п. 1, отличаю - щ а я с я тем, что силикат магния- -натрия-кальция содержит следующие компоненты, мас.%:

Жидкое стекло Бишофит-рассол Гидроокись натрия

16-21 76-80 Остальное

202122 23 24

262524 23 22

98765

454647 48 49

Таблица 2

.16 80

18

78

21 76

1315434-.6

Таблица 1

Т а б л и.ц а 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления термостойкого и теплоизоляционного материала | 1985 |

|

SU1342891A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2079472C1 |

| Композиция для изготовления футеровки | 1986 |

|

SU1521728A1 |

| КЛАДОЧНЫЙ СОСТАВ ДЛЯ СКРЕПЛЕНИЯ ЭЛЕМЕНТОВ КЛАДКИ ЭЛЕКТРОЛИЗНЫХ АГРЕГАТОВ | 2020 |

|

RU2753398C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2136633C1 |

| СОСТАВ ДЛЯ ЗАЩИТЫ ФУТЕРОВКИ ТЕПЛОВОГО АГРЕГАТА | 1992 |

|

RU2093493C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2028280C1 |

| Сырьевая смесь для изготовления огнеупорных изделий, работающих в контакте в жидким алюминием или его сплавами | 1989 |

|

SU1689349A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ ДЛЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ, ПРЕИМУЩЕСТВЕННО, В ЦВЕТНОЙ МЕТАЛЛУРГИИ | 2005 |

|

RU2303583C2 |

| ИНДУКЦИОННАЯ ПЛАВИЛЬНАЯ ТИГЕЛЬНАЯ ПЕЧЬ ДЛЯ ИЗГОТОВЛЕНИЯ СЛИТКОВ И ОТЛИВОК ИЗ МАГНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2222756C1 |

Изобретение относится к металлургии, преимущественно к составам для изготовления термостойких теплоизоляционных несмачивающихся изделий. и может быть использовано в сварочном производстве и строительном деле. Цель изобретения - повьппение стойкости при контакте с расплавленными сплавами и повышение срока службы изделий. Сырьевая смесь для изготовления термостойких изделий включает, мас.%: кремнефтористый натрий 6-8, глину огнеупорную 23-25, силикат маг- иия-натрия-кальция 21-23, жидкое стекло - остальное; причем силикат магния-натрия-кальция содержит, мас.%: жидкое стекло 16-21, бишофит- рассол 76-80, гидроокись натрия - остальное. Состав об еспечивает стойкость изделий при контакте с расплавленными сплавами 2,5-2,66% и срок службы термостойких изделий 20- 22 ч. 1 з.п. ф-лы, 3 табл. i СЛ со ел 4 со 4

| Сырьевая смесь для изготовления огнестойкого покрытия | 1983 |

|

SU1135732A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Замазка | 1983 |

|

SU1162768A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-06-07—Публикация

1986-01-17—Подача