Изобретение относится к черной металлургии, в частности к марганцевым сплавам для легирования стали.

Цель изобретения - улучшение однородности стали за счет повышения скорости растворения в ней сплава в процессе легирования.

Предлагаемый сплав, содержащий марганец, кремний, углерод, медь и железо, дополнительно содержит алюминий, фосфор, титан при следующем соотношении компонентов, мас.%: марганец 50-75; кремний 0,1-5; углерод 5-7,5; алюминий 0,01-2; фосфор 0,5-10; медь 001 3; титан 0,01-2; железо остальное.

Нижние пределы содержания марганца (50%) и кремния (0,1%) приняты от значений, когда достигается удовлетворительная

дробимость сплава. Верхний предел содержания марганца (75%) ограничен значением, при повышении которого производство сплава значительно затрудняется и становится экономически нецелесообразным, а верхний предел кремния (5%) ограничен ре- личиной, позволяющей использовать сплав при производстве полуспокойных и кипя щих сталей.

Содержание углерода принято от значения (5%), ниже которого резко уменьшается его влияние на снижение температуры плавления сплава, и ограничено верхним пределом (7,5%), при повышении которого ухудшаются условия использования сплава из-за необходимости значительного снижения содержания углерода в стали перед раскислением.

О Ч)

ь о

41 00

Нижний предел содержания алюминия (0,01 %) принят от значения, когда начинает проявляться его влияние на снижение температуры плавления сплава, а верхний предел (2%) ограничен величиной, позволяющей использовать сплав для раскисления полуспокойной стали.

Нижний предел содержания фосфора (0,5%) взят от величины, когда становится практически заметным его влияние на снижение теплопроводности сплава, а верхний предел (10%) ограничен значением, при превышении которого использование сплава становится технологически нецелесообразным.

Нижние пределы содержания меди и титана (0,01%) приняты от величины, когда начинает проявляться их влияние на снижение температуропроводности сплава. Верхний предел содержания титана (2%) ограничен значением, позволяющим использовать сплав для легирования неуспокоенных сталей, а меди - величиной (3%), превышение которой приводит к значительным затруднениям технологии производства сплава,

Пример. Получение сплава предлагаемого состава (62% марганца, 1,2% кремния, 0,08% алюминий, 5,9% углерода, 1,1% фосфора, 0,6% меди, 0,7% меди, остальное железо).

Выплавку сплава ведут непрерывным процессом в руднотермической печи с установленной мощностью печного трансформатора 240 кВт. Габариты ванны печи: диаметр 450 мм; высота 300 мм; диаметр распада электродов 180 мм; диаметр электродов 100 мм. Состав шихты рассчитан на одновременное получение сплава указанного состава и предельного малофосфористого шлака. При этом в качестве марганцевого сырья используют Никопольский марганцевый концентрат II сорта, со- става,%: Мп 37,3; SI02 19,4; СаО 4; МдО 6,0; Р 0,24, а в качестве восстановителя - кокс. Плавки ведут на II-III ступени печного трансформатора при вторичном напряжении 68-61,5 В и рабочем токе 1,2-1,3 кА. Расход марганцевого концентрата на 100 кг сплава составляет 555 кг, а кокса - 10 кг.

Извлечение марганца в сплав и в передельный шлак составляет 30 и 60% соответственно (всего в целевые продукты - 90%). Переход фосфора в сплав составляет 90%.

Выпуск сплава производят каждые 40 мин. При этом сначала обеспечивают выпуск шлака, а затем - сплава в предварительно прогретую изложницу, куда помещают отходы меди, титана и алюминия в виде брикетов размером 20-30 мм. Средний состав брикетов.%: титан 58,8; медь 32,9; алюминий 8,3. Расход брикетированных отходов на 100 кг сплава составляет 1,7 кг, а усвоение меди, титана и алюминия из них - 100,

70 и 55% соответственно.

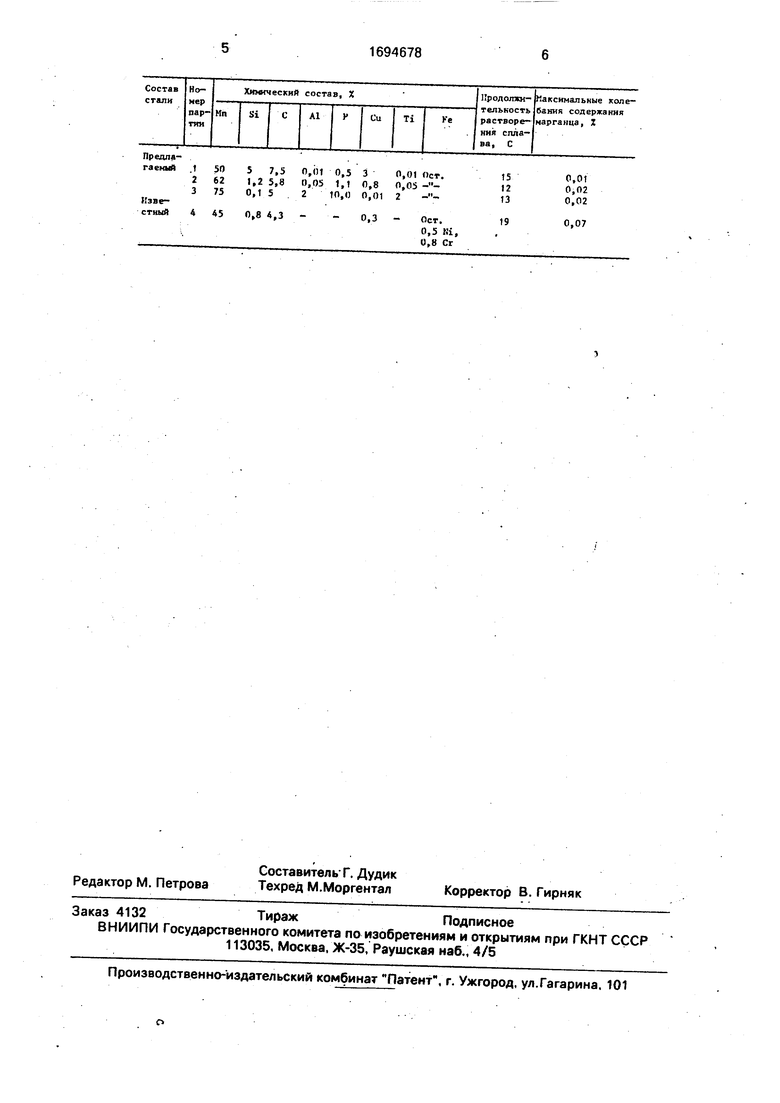

Исследования по определению продолжительности плавления образцов сплавов в жидкой стали проведены на специальной установке по следующей методике. В тигель

индукционной печи, содержащей жидкую

сталь, при постоянно температуре металла

вводят образцы сплавов в форме шара диаметром 15 мм под зеркало жидкого металла

и выдерживают до их полного расплавления. Момент полного расплавления образца определяют по ускоренному передвижению жаропрочного тонкого стержня, упирающегося под действием груза в исследуемый образец.

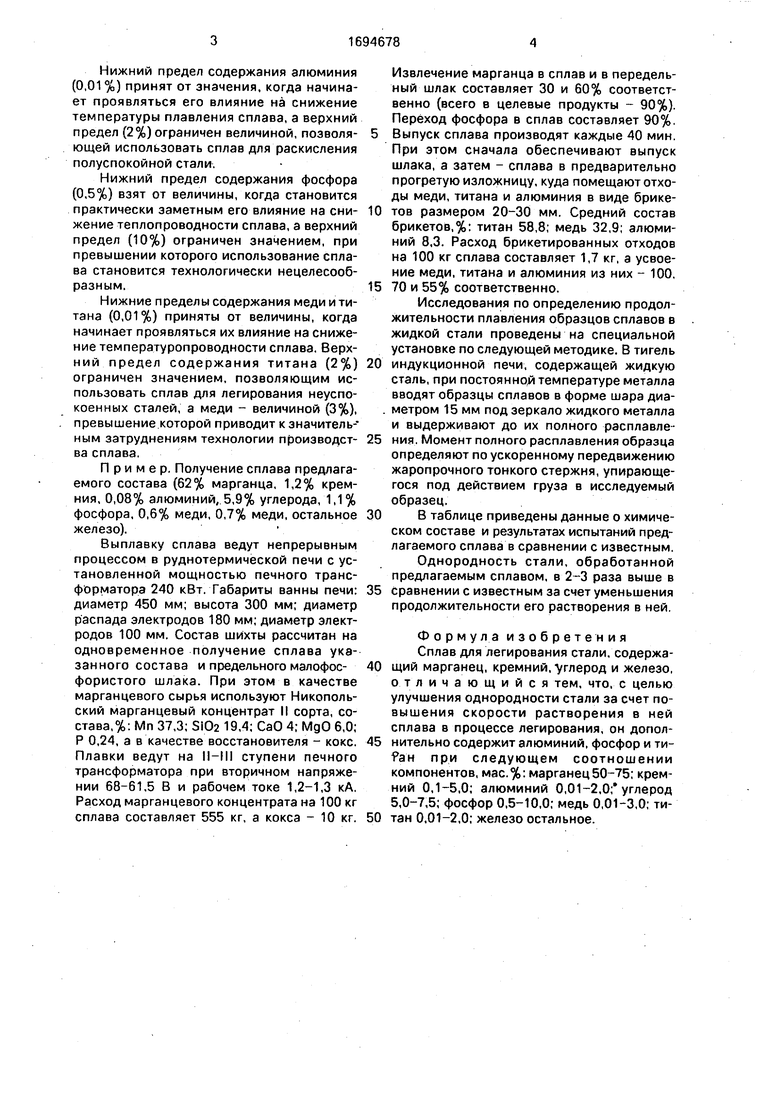

В таблице приведены данные о химическом составе и результатах испытаний предлагаемого сплава в сравнении с известным. Однородность стали, обработанной предлагаемым сплавом, в 2-3 раза выше в

сравнении с известным за счет уменьшения продолжительности его растворения в ней.

Формула изобретения Сплав для легирования стали, содержащий марганец, кремний, глерод и железо, отличающийся тем, что, с целью улучшения однородности стали за счет повышения скорости растворения в ней сплава в процессе легирования, он дополнительно содержит алюминий, фосфор и ти- ан при следующем соотношении компонентов, мае.%: марганец 50-75; кремний 0,1-5,0; алюминий 0,01-2,0; углерод 5,0-7,5; фосфор 0,5-10,0; медь 0,01-3,0; титан 0,01-2,0; железо остальное.

Известный

45 0,8 4,3 Осг. 0,5 Ki, 0,8 Cr

19

0,07

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав для легирования стали | 1977 |

|

SU742478A1 |

| Сплав для легирования стали | 1986 |

|

SU1458414A1 |

| СПОСОБ И ШИХТА ДЛЯ ПРОИЗВОДСТВА УГЛЕРОДИСТОЙ КОНСТРУКЦИОННОЙ СТАЛИ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2012 |

|

RU2534715C2 |

| Сплав для раскисления и легирования стали | 1986 |

|

SU1397529A1 |

| СПОСОБ И ШИХТА ДЛЯ ПРОИЗВОДСТВА КОНСТРУКЦИОННОЙ СТАЛИ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ | 2007 |

|

RU2363736C2 |

| Высокопрочная низколегированная сталь для сельскохозяйственной техники | 2022 |

|

RU2798238C1 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ ВЫПЛАВКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2001 |

|

RU2186856C1 |

| Сплав для легирования стали | 1985 |

|

SU1315508A1 |

| АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И СПОСОБ ЕЕ ВЫПЛАВКИ | 2011 |

|

RU2456365C1 |

| СТАЛЬ | 1992 |

|

RU2023046C1 |

Изобретение относится к металлургии. Цель изобретения - улучшение однородности стали за счет повышения скорости растворения в ней сплава в процессе легирования. Сплав для легирования стали содержит марганец, кремний, углерод, алюминий, фосфор, медь, титан и железо при следующем содержании элементов, мас.%: марганец 50-75; кремний 0,1-5; углерод 5-7,5; алюминий 0,01-2; фосфор 0,5-10; медь 0,01-3; титан 0,01-2; железо остальное. Дополнительный ввод в состав сплава алюминия, фосфора и титана обеспечивает более высокую однородность разливаемой стали (отклонение по содержанию марганца составляет 0,01-0,02%) за счет более высокой скорости растворения сплава в жидкой стали. 1 табл. (Л С

| Производство ферросплавов | |||

| М.: Металлургия, 1975, №4, с | |||

| Способ подпочвенного орошения с применением труб | 1921 |

|

SU139A1 |

| Лигатура для чугуна | 1987 |

|

SU1611970A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-11-30—Публикация

1988-01-12—Подача