Изобретение относится к металлургии, в частности к разработке составов ванадийсодержащих сплавов для легирования стали.

Целью изобретения является получение высокого содержания азота в сплаве в литом состоянии, а также повышение-степени усвоения легирующих элементов в стали.

По сравнению с известным в предлагаемом сплаве интервалы значений углерода и кремния сужены, отсутствует алюминий, содержание ванадия выше, а углерода ниже.

Предложенное соотношение ингредиентов обусловливает высокую нитридо- обр зующую способность сплава, что позволяет насыщать его азотом путем продувки газообразным исходного сплава в жидком состоянии и получить азотсодержащий сплав в литом виде. Азотирование сплава в жидком виде упрощает аппаратурное оформлени процесса азотирования.

Готовый продукт представляет собой литой компактный материал.

Сплавы данного состава (безазотистые) выплавляют в 50 кг электродуговой печи силикотермическим восстановлением элементов из шихты, вклю- чающей техническую пятиокись ванадия окись хрома, металлический марганец, крист°аллический кремний, железную стружку (марки МЖ) и известь.

Жидкий металл продувают в футерованных изложницах через пористое днище азотом в процессе озслаждения сплава от температуры разливки 1760- 1780°С до полной кристаллизации слитка.

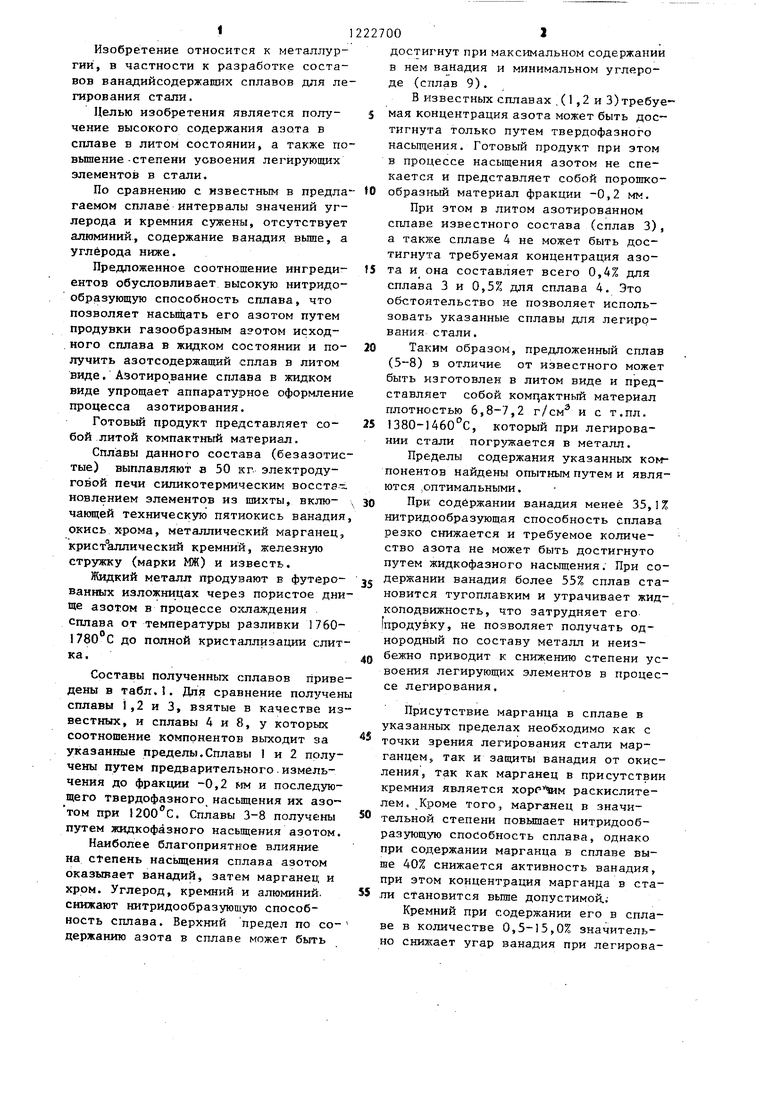

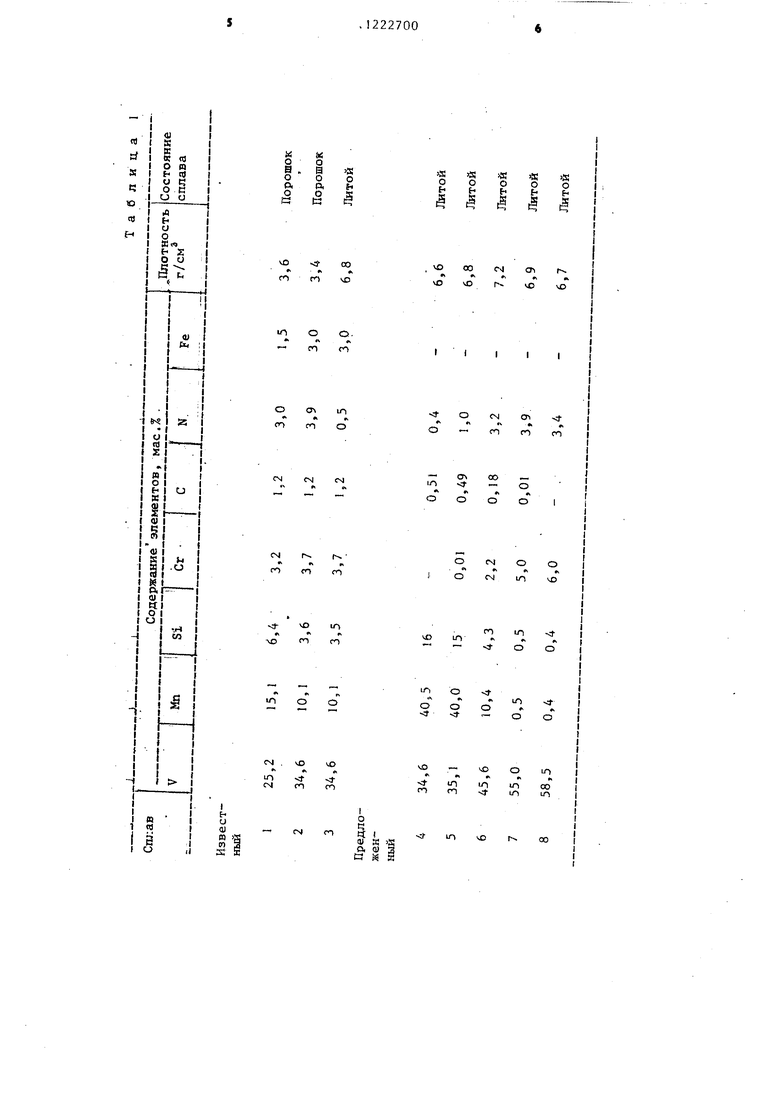

Составы полученных сплавов приведены в табл.1. Для сравнение получен сплавы 1,2 и 3, взятые в качестве известных, и сплавы А и 8, у которых соотношение компонентов выходит за указанные пределы.Сплавы 1 и 2 получены путем предварительного.измельчения до фракции -0,2 мм и последующего твердофазного насыщения их азо- том при 1200 С. Сплавы 3-8 получены путем жидкофазного насыщения азотом.

Наиболее благоприятное влияние. на степень насыщения сплава азотом оказьгоает ванадий, затем марганец и хром. Углерод, кремний и алюминий. снижают нитридообразующую способность сплава. Верхний предел по содержанию азота в сплаве может быть

S

0

достигнут при максимальном содержании в нем ванадия и минимальном углероде (сплав 9).

В известных сплавах ,(1,2 и 3)требуемая концентрация азота может быть достигнута только путем твердофазного насьщения. Готовый продукт при этом в процессе насыщения азотом не спекается и представляет собой порошкообразный материал фракции -0,2 мм,

При этом в литом азотированном сплаве известного состава (сплав 3), а также сплаве 4 не может быть достигнута требуемая концентрация азота и она составляет всего 0,4% для сплава 3 и 0,5% для сплава 4. Это обстоятельство не позволяет использовать указанные сплавы для легирования стали.

Таким образом, предложенный сплав (5-8) в отличие от известного может быть изготовлен в литом виде и представляет собой компактный материал плотностью 6,8-7,2 г/см и с т.пл, 5 1380-1460 С, который при легировании стали погружается в металл.

Пределы содержания указанных ко понентов найдены опытным путем и являются .оптимальными.

При: содержании ванадия менее 35,1% нитридообразующая способность сплава резко снижается и требуемое количество азота не может быть достигнуто путем жидкофазного насьщения. При содержании ванадия более 55% сплав становится тугоплавким и утрачивает жид- коподвижность, что затрудняет его. продувку, не позволяет получать однородный по составу металл и неизбежно приводит к снижению степени усвоения легирующих элементов в процессе легирования.

0

5

0

Присутствие марганца в сплаве в указанных пределах необходимо как с точки зрения легирования стали марганцем, так и защиты ванадия от окисления, так как марганец в присутствии кремния является раскислите- лем. Кроме того, марганец в значи- тельной степени повышает нитридообразующую способность сплава, однако при содержании марганца в сплаве выше 40% снижается активность ванадия, при этом концентрация марганца в ста- ,пи становится вьше допустимой.;

Кремний при содержании его в сплаве в количестве 0,5-15,0% значительно снижает угар ванадия при легироваНИИ, кроме того, придает сплаву хрупкость .и понижает температуру плавления .

Высокое содержание кремния в сплаве (более 15%) нежелательно ввиду снижения активности азота. Снижение концентрации кремния в сплаве менее 0,5% приводит к повышенному угару ванадия при легировании,

Углерод в указанных пределах оказывает полезное действие, повышая хрупкость сплава и снижая температуру плавления. Однако содержание его в количестве 0,5% и более недопустимо ввиду резкого снижения концентрации азота в сплаве. Кроме того, сужается область применения сплава ввиду ограниченного содержания углерода в стали.

Снижение концентрации углерода в сплаве менее 0,01% нецелесообразно ввиду уменьшения хрупкости сплава и потери жидкоподвижности, а также ввиду технологических трудностей нйя такого сплава

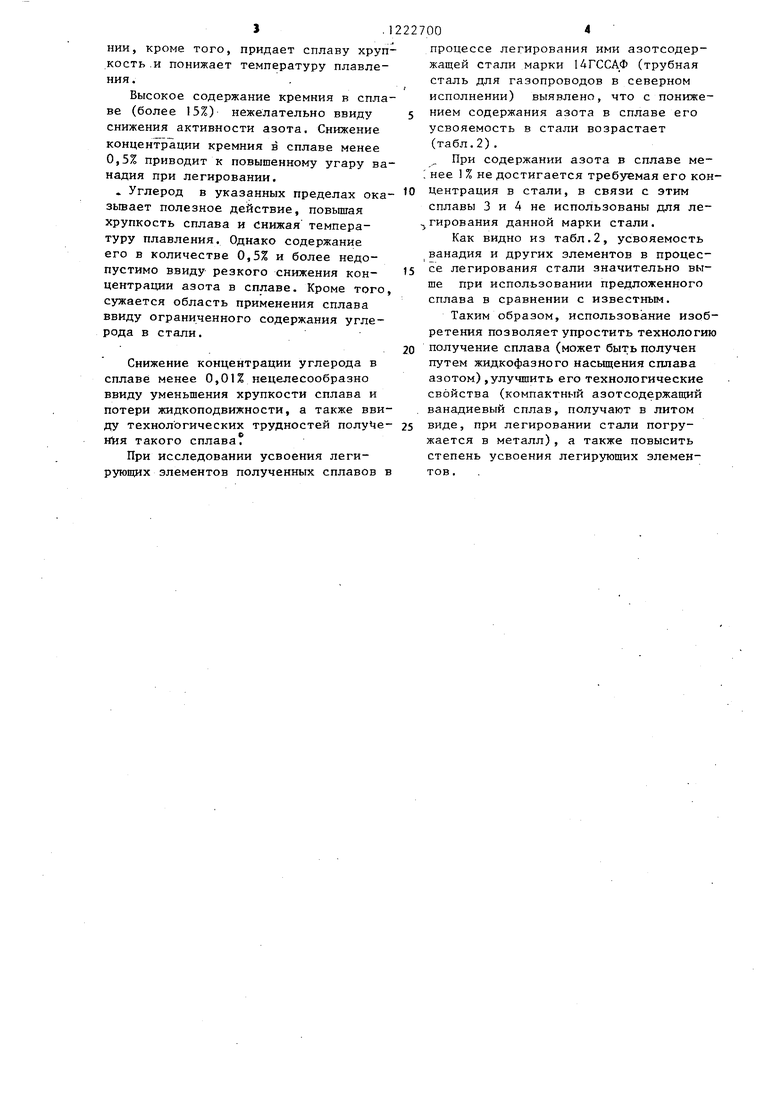

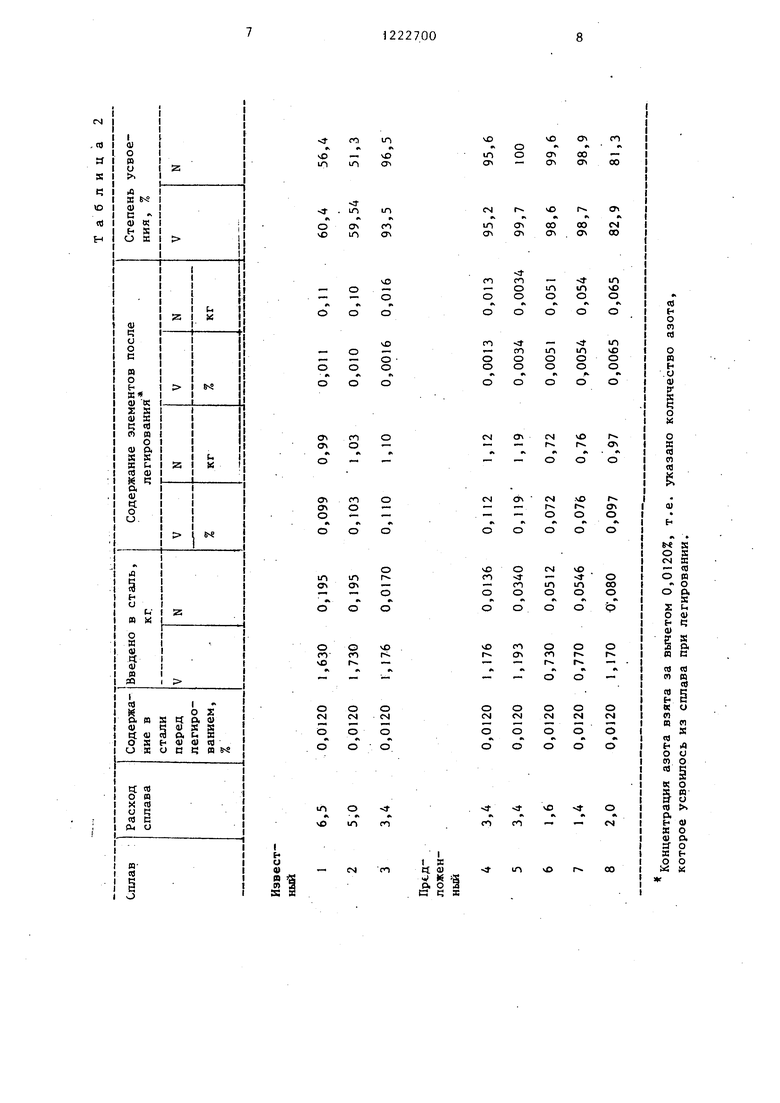

При исследовании усвоения легирующих элементов полученных сплавов в

227004

процессе легирования ими азотсодержащей стали марки 14ГССА Ф (трубная сталь для газопроводов в северном исполнении) выявлено, что с пониже- 5 нием содержания азота в сплаве его усвояемость в стали возрастает (табл.2).

При содержании азота в сплаве ме- ; нее 1 % не достигается требуемая его кон- 10 центрация в стали, в связи с этим

сплавы 3 и 4 не использованы для ле- .гирования данной марки стали.

Как видно из табл.2, усвояемость ванадия и других элементов в процес- J5 се легирования стали значительно выше при использовании предложенного сплава в сравнении с известным.

Таким образом, использование изобретения позволяет упростить технологию 20 получение сплава (может быть получен путем жидкофазного насыщения сплава азотом).улучшить его технологические свойства (компактный азотсодержащий ванадиевый сплав, получают в литом 25 виде, при легировании стали погружается в металл), а также повысить степень усвоения легирующих элементов .

r

f4

«n

(

fO

VD

Ч

ГО

to

к

m

vO

o

t

m

:r

ГО

rsi

vO

чО-,

in lO

о

чО

О

«ч

О

о о

«ч

о

о т

ONfO

ON О О

Ш

ON

О О ГО- ел чОГ

О

CN)

о

О

о

А

in

- см

v)

1Л CPi

О О

vO

о

ON

Сч

00 о

го

00

4f ю

CS

ю

ON

fo т

1Л

а

а

СУ1

00

ON

00

о

N

00

( о

ъ

о

го

о о

г ел о о

со

о о

1Л О

Ш О

О

п

о

- in

in vD

О о

inчО

Оо

оо

rt tо

m «

о п

.U

ш &

CN

1

CSI

г

чО

Г

р

ON

- - о

о к

о я «а п «

in

ON

о г

о о

t X tt (U

§1

е ч ж

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЗОТСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 2011 |

|

RU2462526C1 |

| АЗОТСОДЕРЖАЩАЯ ЛИГАТУРА, ПОЛУЧЕННАЯ МЕТОДОМ САМОРАСПРОСТРАНЯЮЩЕГОСЯ ВЫСОКОТЕМПЕРАТУРНОГО СИНТЕЗА | 2008 |

|

RU2370562C1 |

| СПЛАВ ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ | 2009 |

|

RU2412271C2 |

| ЛИГАТУРА И ШИХТА ДЛЯ ЕЕ ПОЛУЧЕНИЯ | 1987 |

|

SU1542074A1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛЕЙ АЗОТОМ | 2009 |

|

RU2394107C2 |

| Способ выплавки низколегированной азотсодержащей стали | 1987 |

|

SU1713941A1 |

| Способ получения высокопрочной стали | 1979 |

|

SU857271A1 |

| Сталь | 1990 |

|

SU1721115A1 |

| ЛЕГИРУЮЩИЙ СПЛАВ НА ОСНОВЕ МАРГАНЦА | 1971 |

|

SU322392A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2003 |

|

RU2233339C1 |

| Сплав для легирования | 1977 |

|

SU638626A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| СПЛАВ ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ | 0 |

|

SU246861A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-04-07—Публикация

1984-01-09—Подача