Изобретение относится к гальваностегии, в частности к электролитическому получению покрытий сплавом медь- цинк (латунь), легированным никелем и кобальтом, и может найти применение в резинотехнической и шинной отраслях промьшшенности.

.Целью изобретения является повышение скорости осаждения покрытия в широком диапазоне плотностей тока при сохранении высокой адгезии по отношению к резине.

Электроосаждение ведут при плотности тока 0,5-8,0 А/дм, температуре , рН электролита 12-14.

Отклонение концентраций сернокислой меди и окиси цинка как от нижних, так и от верхних пределов приводит к резкому изменению кинетики электрокристаллизации, что влечет за собой колебания химического состава сплава в зависимости от плотности тока, осадки получаются непластичные ПЛОХО сцепленные с основой.

Неполное комплексообразование происходит при концентрации калий- натрий виннокислого менее 300 г/л. При концентрации более 360.г/л из электролита выпадает осадок меди и ее окислов.

Поддержание рП электролита в пределах 12-14 обеспечивает необходимая концентрация едкого натра. Уменьшени ее (менее 60 г/л) ведет к нарушению стабильности электролита, выпадает красно-бурьм осадок. При концентраци едкого натра более 120 г/л происходи ухудшение качества покрытий и отслаивание их от основы.

Введение в состав электролита соединений кобальта ниже 0,03 г/л не обеспечивает условия для образования необходимых количеств сульфидов и полисульфидов кобальта, способствующих увеличению адгезионных характеристик электрохимической латуни по отношени к резине. При увеличении концентраци сернокислого кобальта (вьвпе 3 г/л) во время осаждения многокомпонентного сплава происходит сильная деполяризация цинка при его включении в состав катодного осадка, что приводит к образованию ft-фазы латуни, которая не позволяет достигать высоких адгезионных свойств легированной латуни по отношению к резине. Концентрация сернокислого никеля ниже О,1 г/л не позволяет достигнуть

10

15

20

55262

легирующего эффекта, а при увеличении ее (свьш1е 3 г/л) происходит значительное увеличение содержания никеля в сплаве, приводяш;ее к образова- 5 нию механической смеси никеля с легированной кобальтом латунью, коррозионная стойкость которой значительно уменьшается, так как никель в этом случае внедряется не в кристаллическую решетку сплава, а в ее пустоты.

Концентрация натриевой соли ант-- раценсульфокислоты ниже 0,01. г/л не оказывает существенного влияния на увеличение скорости осаждения покрытий . При увеличении концентрации органической добавки (свыше 0,2 г/л) электролит становится нестабильным, расслаивается.

Электролит готовят следующим образом.

60 г NaOH и 2 г ZnO (в пересчете на цинк) смешивают в емкости в су- 25 хом виде до тех пор, пока окись цинка не налипнет на гранулы или чешуйки едкого натра. Затем постепенно при перемешивании добавляют воду до получения прозрачного раствора (раст- ,,. вор А). Поочередно растворяют 4 г сернокислой меди (в пересчете на медь) в воде (раствор Б), 300 г сег- нетовой соли в воде (раствор В), 0,03 г сернокислого кобальта (в пересчете на кобальт) в воде (раст- вор Г), 0,1 г сернокислого никеля (в пересчете на никель в воде (раствор Д). После этого раствор Б смешивают с раствором В. В полученный раствор при перемешивании и нагревании вводят растворы А, Г, Д поочередно, затем водный раствор натриевой соли антраценсульфокислоты. Раствор доводит до 1 л водой.

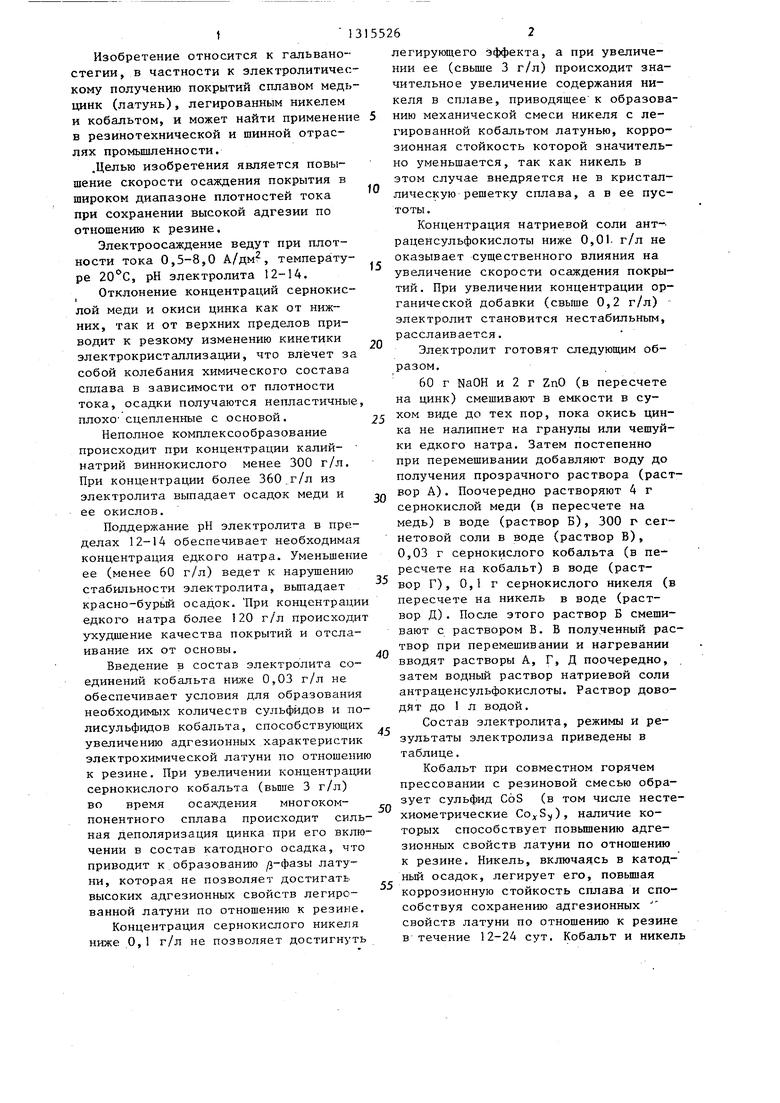

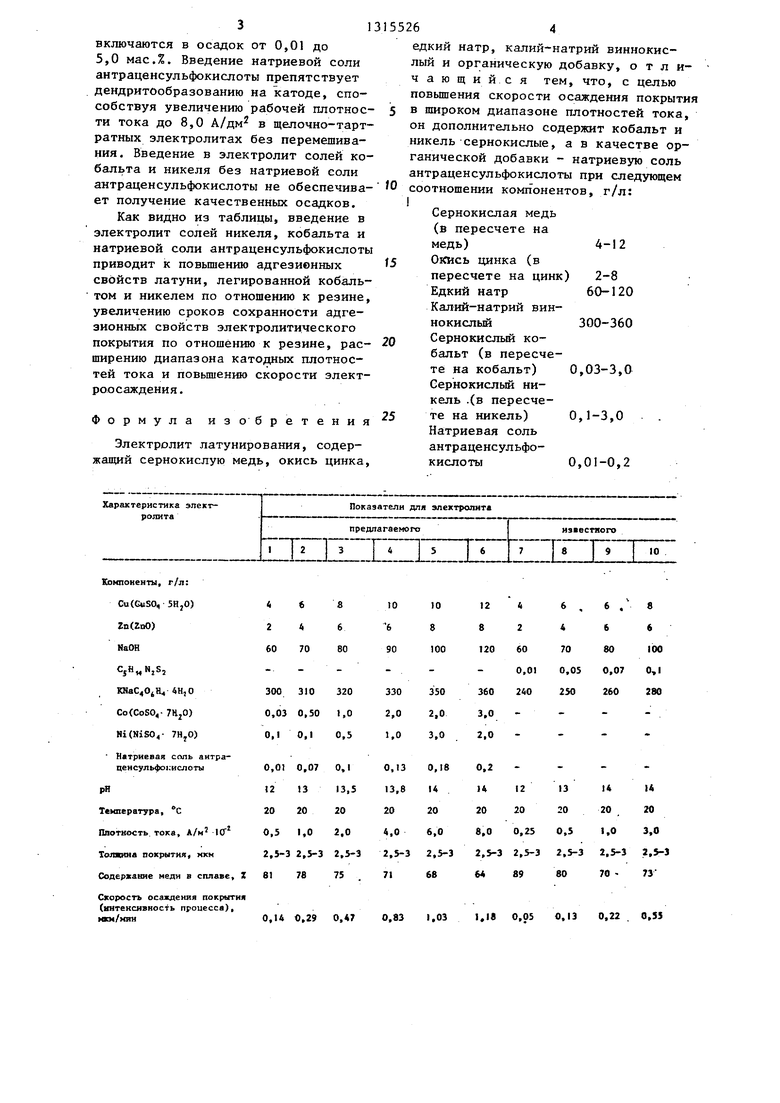

Состав электролита, режимы и результаты электролиза приведены в таблице.

Кобальт при совместном горячем прессовании с резиновой смесью образует сульфид C6S (в том числе несте- хиометрические ), наличие которых способствует повышению адгезионных свойств латуни по отношению к резине. Никель, включаясь в катодный осадок, легирует его, повьтая коррозионную стойкость сплава и способствуя сохранению адгезионных свойств латуни по отношению к резине в течение 12-24 сут. Кобальт и никель

40

45

50

55

31

включаются в осадок от 0,01 до 5,0 мас.%. Введение натриевой соли антраценсульфокислоты препятствует дендритообразованию на катоде, способствуя увеличению рабочей плотности тока до 8,0 А/дм в щелочно-тарт- ратных электролитах без перемешивания. Введение в электролит солей кобальта и никеля без натриевой соли антраценсульфокислоты не обеспечивает получение качественных осадков.

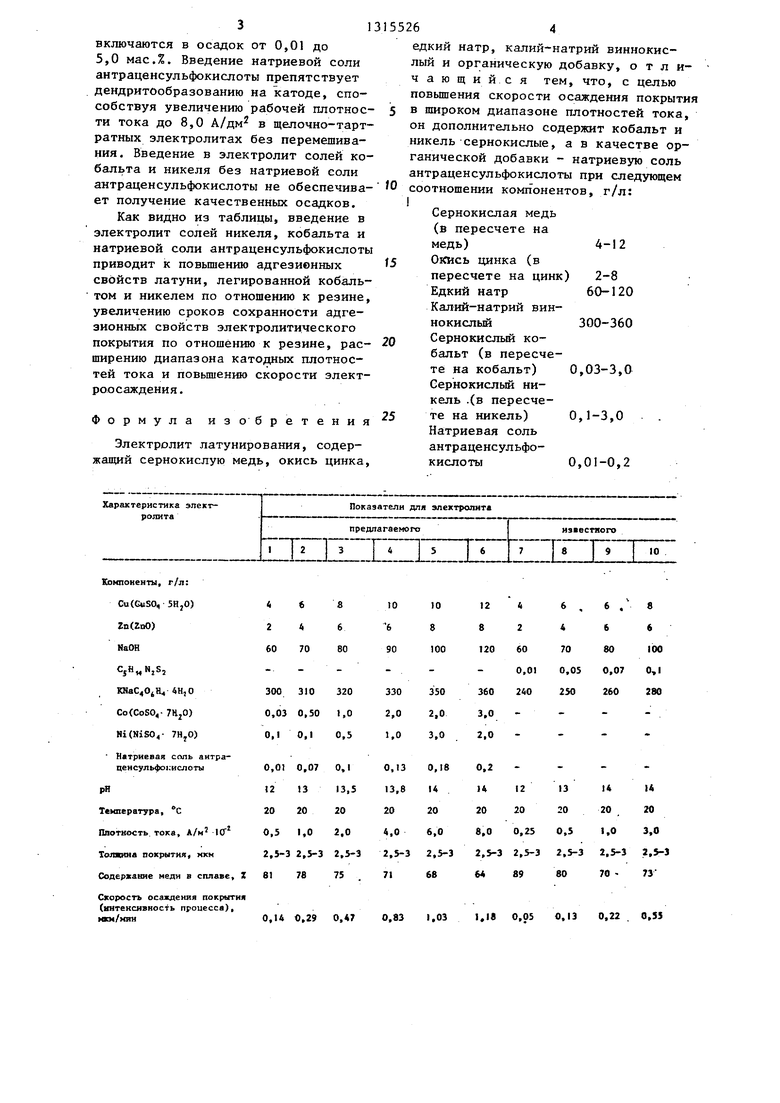

Как видно из таблицы, введение в электролит солей никеля, кобальта и натриевой соли антраценсульфокислоты приводит к повьппению адгезионных свойств латуни, легированной кобальтом и никелем по отношению к резине, увеличению сроков сохранности адгезионных свойств электролитического покрытия по отношению к резине, расширению диапазона катодных плотностей тока и повьш1ению скорости электроосаждения.

Формула изобретения

Электролит латунирования, содержащий сернокислую медь, окись цинка.

Компоненты, г/л: Cu(GuSO, 5HjO) ZntZnO) NaOH

KNaC40jll, 4H,0 Co{CoS04- 7HjO) HKNiSO,- 7HjO)

Натриевая соль антраценсульфокислоты

рН

Температура, С Плотность, тока, А/м 1СГ Толщина покрытия, мкм Содержание меди в сплаве, Z

Скорость осаждения покрытия (интенсивность проиесса),

М04/МЛН

0,14 0.29 0,47 0.83 1.03 1,1в 0.05 0.13 0,22 0.5J

264

едкий натр, калий-натрий виннокислый и органическую добавку, отличающийся тем, что, с целью повьшгения скорости осаждения покрытия

в широком диапазоне плотностей тока, он дополнительно содержит кобальт и никель сернокислые, а в качестве органической добавки - натриевую соль антраценсульфокислоты при следующем соотношении комттонентов, г/л:

Сернокислая медь

(в пересчете на

медь)4-12

f5 Окись цинка (в

пересчете на цинк) 2-8 Едкий натр 60-120 Калий-натрий виннокислый 300-360

2Q Сернокислый кобальт (в пересчете на кобальт) 0,03-3,0 Сернокисльй никель .(в пересче25 те на никель) 0,1-3,0 Натриевая соль антраценсульфокислоты 0,01-0,2

Ха МЕТернстмка электролит

Показатели для электролита предлагаемого

IZEZZLlIinZIEilZLlC

Прочность сцепления сплава с

резшой. кrc/cн

Время сохраввостя адгеаиоя- яых свойств латуни по отно аеямо ж резнне, сут

Продолжение таблиш

наяестного

10

99 97

107 49 61 99 в

19 24

20

5 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит латунирования | 1985 |

|

SU1339167A1 |

| Электролит для осаждения покрытий сплавом цинк-кобальт | 1990 |

|

SU1813808A1 |

| Электролит для осаждения сплава никель-бор | 1990 |

|

SU1784664A1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ИЗДЕЛИЯ ИЗ МАГНИЯ И ЕГО СПЛАВОВ | 1999 |

|

RU2150534C1 |

| Способ получения аморфного сплава | 1989 |

|

SU1807093A1 |

| Водный электролит для осаждения сплавов медь/кадмий | 1975 |

|

SU541902A1 |

| Электролит для осаждения покрытий сплавом медь-цинк | 1984 |

|

SU1257121A1 |

| Электролит латунирования | 1987 |

|

SU1516512A1 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННОГО ЗАЩИТНОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ДЕТАЛИ | 2010 |

|

RU2427671C1 |

| Электролит для нанесения покрытий на основе никель - бор | 1989 |

|

SU1742361A1 |

Изобретение относится к электроосаждению покрытий сплавом медьцинк (латунь), легированным никелем и кобальтом и может найти применение в резинотехнической и шинной отраслях промышленности. Цель изобретения - повьшгение скорости осаждения покрытия в широком диапазоне плотностей тока. Электролит содержит, г/л: сернокислая медь ( в пересчете на медь) 4-12; окись цинка (в пересчете на цинк) 2-8; едкий натр 60-120; калий-натрий виннокислый 300-360; сернокислый кобальт (в пересчете на кобальт) 0,03-3,0; сернокислый никель (в пересчете на никель) 0,1-3,0; натриевая соль антраценсульфокислоты 0,01-0,2. Введение в электролит солей никеля, кобальта, натриевой соли антраценсульфокислоты приводит к увеличению срока сохранности адгезионных свойств по отношению к резине, расширяет диапазон катодных плотностей тока и повышает скорость электроосаждения. 1 табл. i (Л С

| Стибровский А.И | |||

| Электролитическое латунирование стальных изделий с целью крепления на них резины | |||

| - ЖПХ, 1950, т | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Разборное колесо | 1921 |

|

SU370A1 |

| Способ получения водных растворов натриевых солей антраценсульфокислот | 1981 |

|

SU1122646A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1987-06-07—Публикация

1985-10-09—Подача