Изобретение относится к устройствам для диспергирования гетерогенных сред и может быть иснользовано в химической, строительной, фармацевтической и пищевой отраслях промышленности для приготовления высококачественных паст, растворов, мазей.

Цель изобретения - новышение интенсивности процесса диспергирования и качества готового продукта, а также уменьшение гидравлического сопротивления устройства.

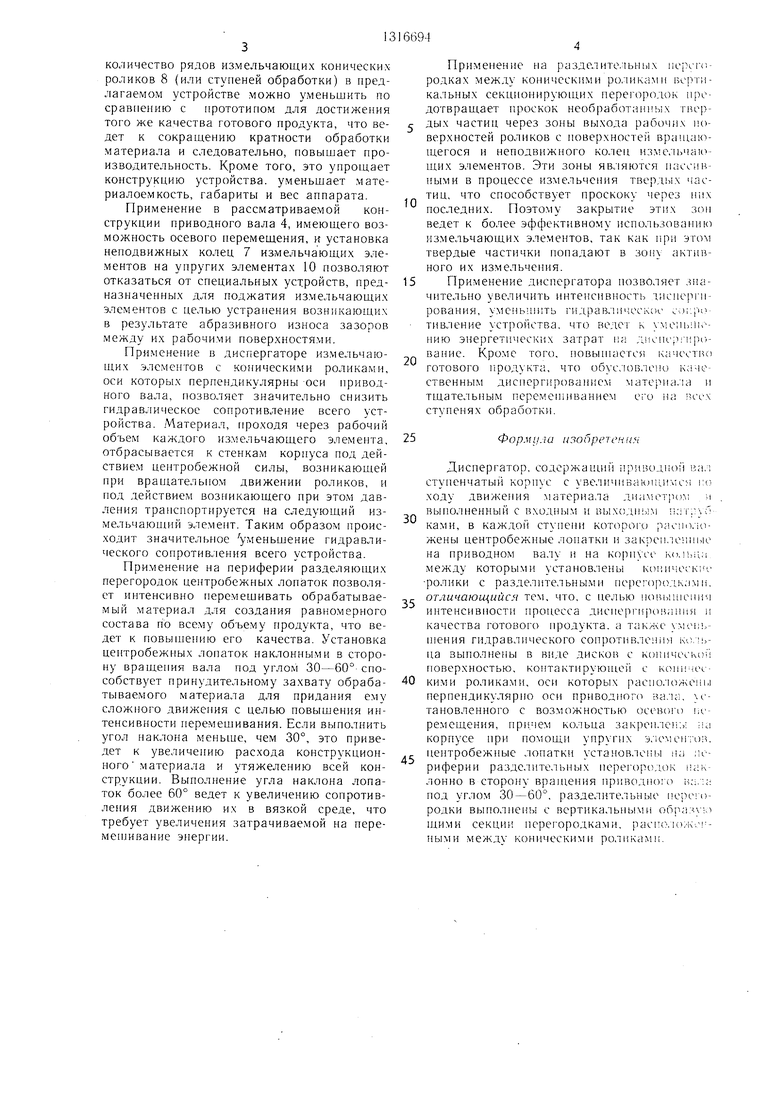

На фиг. 1 изображен диснергатор, продольный разрез; на фиг. 2 - участок разделительной перегородки с роликами, центробежными лопатками и вертикальными сек- ционируюшими перегородками.

Диснергатор содержит ступенчатый корпус 1 с патрубками входа 2 и выхода 3 готового продукта, в котором установлен приводной вал 4 па подшипниках с коротки.ми роликами 5 и мелющие элементы, состоя- пше из вращающихся 6 закрепленных на приводном валу и неподвижных 7 колец, между которыми находятся конические ролики 8, оси которых нернендикулярны оси приводного вала 4. Конические ролики 8 разделены между собой разделительными 1 ерегородками 9, которые позволяют сохранять постоянное расстояние между соседними коническими роликами 8. Неподвижные кольца 7 установлены в ступенчатом корпусе 1 на упругих элементах 10. На периферии разделительных перегородок 9 закреплены центробежные лопатки 11. Между коническими роликами 8 в зопах выхода рабочих поверхностей конических роликов 8 с поверхностей вращающегося 6 и неподвижного 7 колец измельчающих элементов установлены вертикальные секционирующие перегородки 12.

Диспер1-атор работает следующим образом.

Исходный материал поступает по входному патрубку 2 в зону обработки первого измельчающего элемента первой ступени, где происходит при вращении приводного вала 4 предварительное измельчение твердых частичек катящимися коническими роликами 8. Далее материал поступает на второй измельчающий элемент второй .ступени больщего размера. Увеличение размера обусловлено увеличением содержания мелких твердых частичек в обрабатываемом материале после предварительного измельчения в первом элементе первой ступени твердых крупных частиц. Здесь материал обрабатывается на большей площади измельчающего элемента. При обработке материала в измельчающих элементах с помощью вертикальных секционирующих нерегородок 12 устраняется проскок необработанных частиц и они направляются в активные зоны диспергирования коническими роликами 8. При

0

5

0

5

0

5

0

5

0

5

движении материала через рабочий объем устройства производится тщательное его перемешивание центробежными лопатками II. Далее материал поступает на измельчающий элемент наибольшего раз.мера тре- Т1эей ступени. Здесь обрабатываемый продукт распространяется на ненодвижном кольце 7 измельчающего элемента в виде пленки, где производится диспергирование продукта, тонкое измельчение твердых частиц. Через патрубок 3 выхода производится выгрузка готового продукта.

Со временем происходит абразивный износ рабочих поверхностей органов измельчающих элементов и образуется зазор между поверхностями колец 6 и 7 и конических роликов 8. Зазор ликвидируется следующим образом. Приводной вал 4, закрепленный в подшипниках с короткими роликами 5, имеет возможность пере.мещаться в осевом па- правлении. Под действием веса привода (электродвигатель может подсоединяться к приводному валу 4 непосредственно) происходит перемещение приводного вала 4 в осевом направлении и передается усилие обжатия каждому измельчающему элементу, которые установлены в корпусе на упругих элементах 10. Упругие элементы 10 при этом деформируются и распределяют усилие обжатия между измельчающи.ми эле.мен- тами. Зазор таким образом устраняется.

Выполнение в диспергаторе измельчающих элементов с конически.ми роликами 8, оси которых перпендикулярны оси приводного вала, позволяет интенсифицировать процесс диспергирования. После предварительной обработки на первых измельчающих элементах, расположенных ближе к входному патрубку 2, материал попадает на последний элемент самого большого размера, где происходит тонкое диспергирование продукта. Обрабатываемый материал здесь движется но рабочей поверхности неподвижного кольца 7 измельчающего элемента в виде тонкой пленки. Подвергающиеся измельчению твердые частички, находящиеся в тонкой пленке, имеют меньшее количество степеней свободы, чем в сплошном объеме, и практически постоянно находятся на рабочей поверхности неподвижного кольца 7, что способствует попаданию их под накатывающиеся конические ролики 8 и измельчению. Измельчение в тонкой пленке полностью устраняет проскок твердых необработанных частичек через зону обработки. Готовый продукт, не содержащий последних, получается хорошо диспергированный и высокого качества. Получение тонких пленок возможно лишь при течении обрабатываемого материала в радиальном направлении, так как при этом расход материала остается неизменным, а смачивае.мая материалом поверхность увеличивается. Поэтому

количество рядов измельчающих конических роликов 8 (или ступеней обработки) в предлагаемом устройстве можно уменьшить по сравнению с прототипом для достижения того же качества готового продукта, что ведет к сокращению кратности обработки материала и следовательно, повышает про- нзводительность. Кроме того, это упрощает конструкцию устройства, уменьшает материалоемкость, габариты и вес аппарата.

Применение в рассматриваемой конструкции приводного вала 4, имеющего возможность осевого перемещения, и установка неподвижных колец 7 измельчающих элементов на упругих элементах 10 позволяют отказаться от специальных устройств, предназначенных для поджатия измельчающих элементов с целью устранения возникающих в результате абразивного износа зазоров между их рабочими поверхностями.

Применение в диспергаторе из.мельчаю- щих элементов с коническими роликами, оси которых перпендикулярны оси приводного вала, позволяет значительно снизить гидравлическое сопротивление всего устройства. Материал, проходя через рабочий объем каждого из.мельчающего элемента, отбрасывается к стенкам корпуса под действием центробежной силы, возникающей при вращательном движении роликов, и иод действием возникающего при это.м давления транспортируется на следующий измельчающий элемент. Таким образом происходит значительное у ньщение гидравлического сопротивления всего устройства.

Применение на периферии разделяющих перегородок центробежных лопаток позволяет интенсивно перемешивать обрабатываемый материал для создания равномерного состава по всему объему продукта, что ведет к повышению его качества. Установка центробежных лопаток наклонными в сторону вращения вала под углом 30-60° способствует принудительному захвату обрабатываемого материала для придания ему сложного движения с целью повышения интенсивности перемешивания. Если выполнить угол наклона меньше, чем 30°, это приведет к увеличению расхода конструкционного материала и утяжелению всей конструкции. Выполнение угла наклона лопаток более 60° ведет к увеличению сопротивления движению их в вязкой среде, что требует увеличения затрачиваемой на перемешивание энергии.

Применение на разделите. 1ьн)1х iiepiTn- родках между коническими роликами вертикальных секционирующих перегородок предотвращает pipocKOK необработан1 ых гвердых частиц через зоны выхода рабочих поверхностей роликов с поверхностей врапипо- щегося и неподвижного колец , ib4aio щих элементов. Эти зоны яв.чяются пассивными в процессе измельчения твердых ч-ас- тиц, что способствует проскоку через них последних. Поэтому закрытие зоп ведет к более эффективному использованию из.мельчающих элементов, так как при этом твердые частички попадают в зону активного их измельчения.

Применение диспергатора позволяет значительно увеличить интенсивность inciicpi n- рования, уменыпить . 1111КЧ к;)с cv.n .po- тивление устройства, что ведет к х-мепьни -- ПИЮ энергетических затрат па диспергирование. Кроме того, повьипается качсспио готового продукта, что обуслов, 1спо качественным диспергировапием матсрпала и тщательным перемешиванием его па iu cx ступенях обработки.

0

5

0

5

Формула изобретен ия

Диспергатор, содержащий принодпой v.: ступенчатый корпус с уве, 1ичивак1 иил;см по ходу движения материала диаметром и выполненный с входным и выходш-лм :i;iT. ками, в каждой ступени которого pjiciio. io- жены центробежЩ)1е лопатки и закрепло :П ыо на приводпом ва.чу и на корпусе кольца между которыми установлены кс)ически:1 ролики с разделительными псрегородк.. отличающийся тем, что. с целью повышеиич

интенсивности процесса дисперп ронаппи и качества готового продукта, а также умс-ш,- шения гидравлического сопротивлсн11я ко,:,- ца выполнены в виде дисков с К()ппчес1( поверхностью, контактирующей с 0 кими роликами, оси которых распо. южо, перпендикулярно оси приводного ва. к;, и-- тановленного с возможностью occBoi o перемещения, при.чем кольца закреплег .); iia корпусе при помощи упругих элемсптоп. центробежные лопатки установлеш. ма ;ie- риферии разделительных перегородок пак лонно в сторону врап1ения приводпок) на,:;: под углом 30 - 60°, разделительные перс о- родки выполпе1Пз с вертикальпыми оо 1л:п-;л щими секции перегородками, распсмож.ч- ными между коническими роликам:;.

фиг-Z

12

| название | год | авторы | номер документа |

|---|---|---|---|

| Мельница динамического измельчения | 1986 |

|

SU1417926A1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2021 |

|

RU2755473C1 |

| Центробежный диспергатор | 1977 |

|

SU778761A1 |

| Диспергатор | 2021 |

|

RU2761241C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2020 |

|

RU2739620C1 |

| РОТОРНО-ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2002 |

|

RU2204437C1 |

| Диспергатор | 2020 |

|

RU2759321C1 |

| Устройство для мокрого измельчения продуктов | 1981 |

|

SU1012981A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 1999 |

|

RU2171136C2 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1991 |

|

RU2012403C1 |

Изобретение может быть использовано для диспергирования гетерогенных сред при приготовлении высококачественных паст, растворов, мазей. Диспергатор позволяет повысить интенсивность процесса диспергирования и качество готового продукта, а также уменьшает гидравлическое сопротивление. Диспергатор содержит ступенчатый корпус I с патрубками входа 2 и выхода 3 готового продукта, в котором установлен приводной вал 4 на подшипниках с короткими роликами 5 и мелюш,ие элементы, состояшие из вращающихся 6 закрепленных на приводном валу 4 и неподвижных 7 колец, между которыми находятся конические ролики 8, оси которых перпендикулярны оси приводного вала 4. Конические ролики 8 разделены между собой разделительными перегородками 9, которые обеспечивают постоянное расстояние между соседними коническими ролика.ми 8. Неподвижные кольца 7 установлены в ступенчатом корпусе 1 на упругих элементах 10. На периферии разделительных перегородок 9 закреплены центробежные лопатки 11, установленные наклонно в сторону вращения приводного вала 4 под углом 30-40°. На разделительных перегородках 9 установлены вертикальные секционирующие перегородки. 2 ил. ё (Л Y /////- ///// Ич- со о О5 со 4

| Устройство для мокрого измельчения продуктов | 1977 |

|

SU709169A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для мокрого измельчения продуктов | 1981 |

|

SU1012981A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1987-06-15—Публикация

1985-12-03—Подача