Изобретение относится к гидрометаллургии тяжелых цветных металлов и может быть исцольэовано в порошковой металлургии при производстве металлических медных порошков автоклавным способом.

Целью изобретения является повышение содержания металлической меди в порошке и снижение потерь органического растворителя.

Пример 1 (известньш способ). В автоклав емкостью 3 дм загружали раствор медной соли нафтеновой кислоты (1,2N нафтеновая кислота в керосине, содержание меди 29 г/л) и затравку - медньш порошок (содержание меди 99,9%).

Раствор нагревали до 160i5 С и подавали водород для восстановления , меди. Парциальное давление.водоррда поддерживали на уровне 0,5 МПа.

Продолжительность процесса восстановления 90 мин.

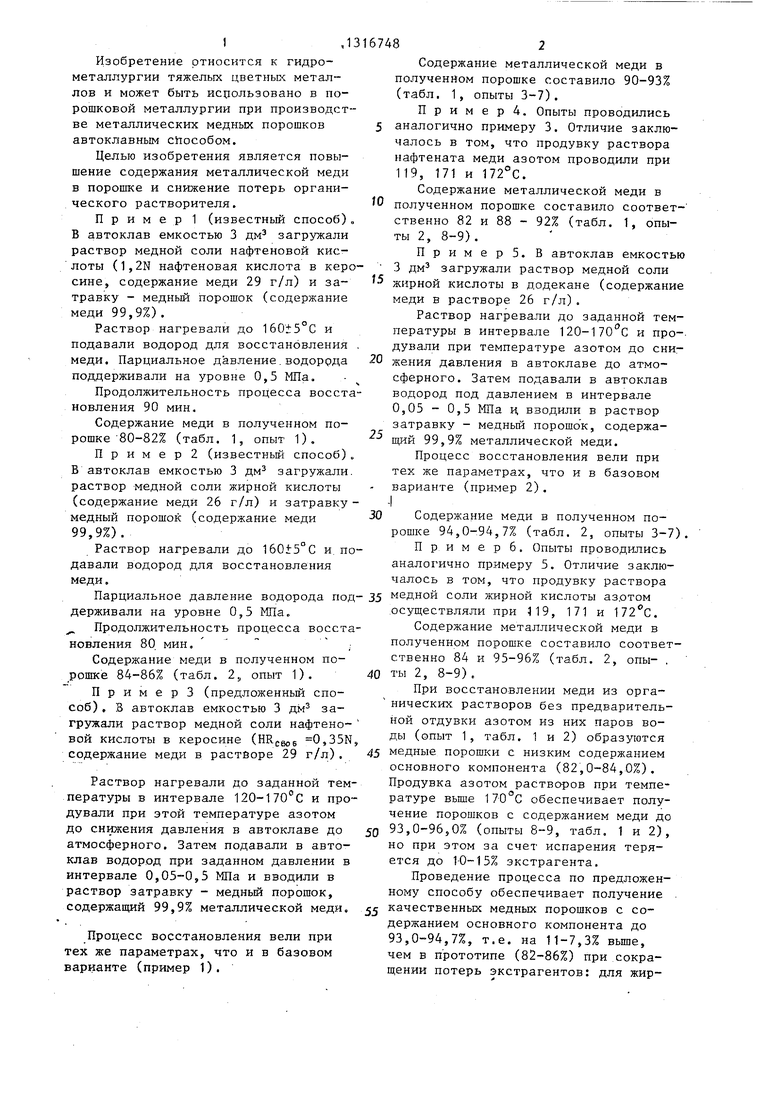

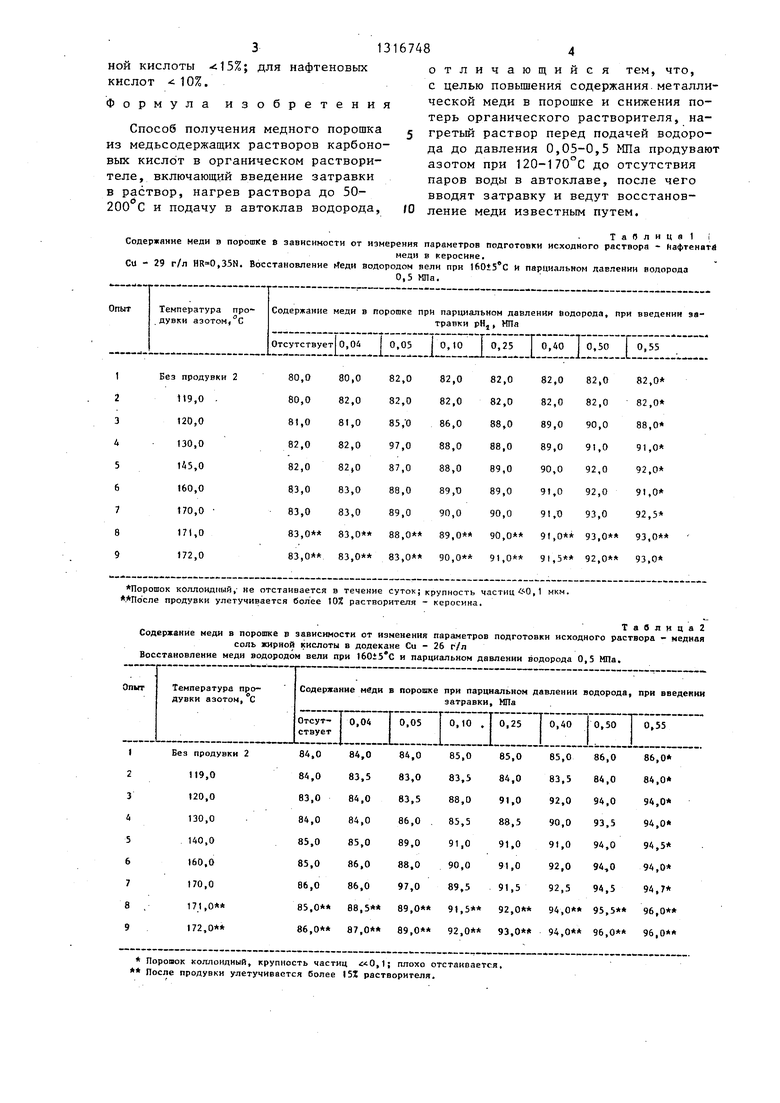

Содержание меди в полученном порошке 80-82% (табл. 1, опыт 1),

И р и м е р 2 (известньш способ), В автоклав емкостью 3 дм загружали, раствор медной соли жирной кислоты (содержание меди 26 г/л) и затравку - медный порошок (содержание меди 99,9%).

Раствор нагревали до 160t5°C и. подавали водород для восстановления меди.

Парциальное давление водорода под- 35 медной соли жирной кислоты аз.отом

.осуществляли при 119, 171 и 172 с

держивали на уровне 0,5 МПа. Продолжительность процесса восстановления 80 мин. ,

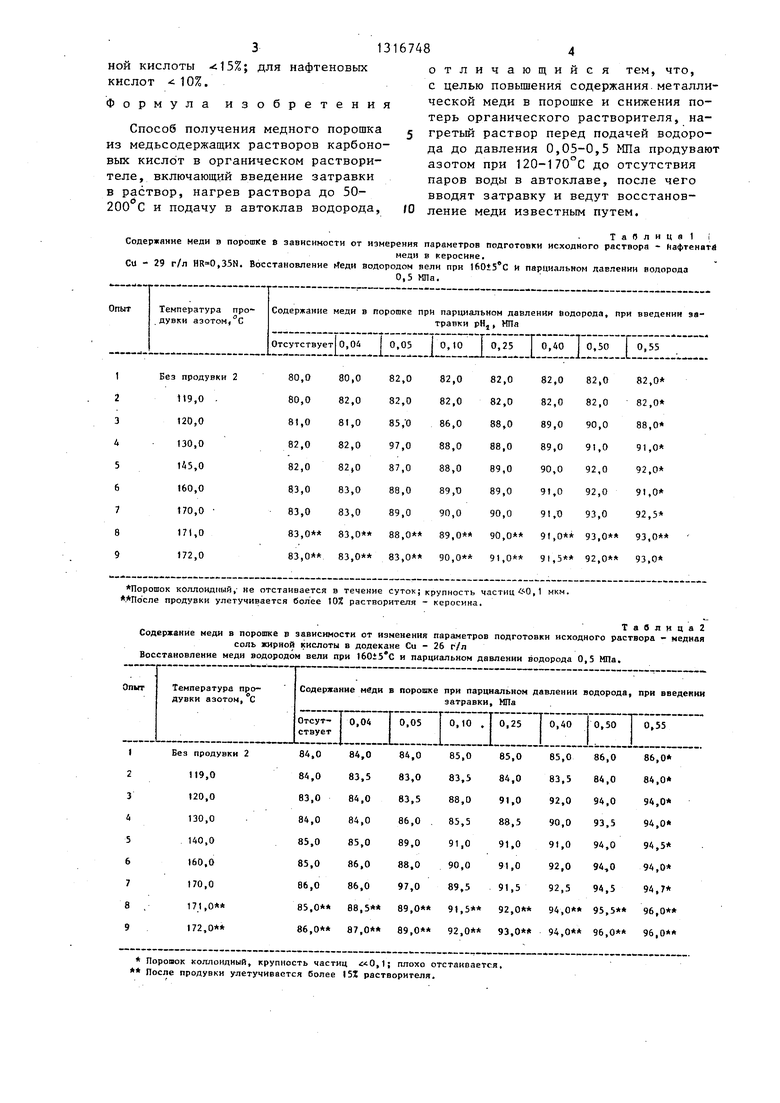

Содержание меди в полученном порошке 84-86% (табл. 2., опыт 1).

Примерз (предложенньш способ), В автоклав емкостью 3 дм загружали раствор медной соли нафтено- вой кислоты в керосине ( 0,35N содержание меди в растеоре 29 г/л).

Раствор нагревали до заданной температуры в интервале 120-170 с и продували при этой температуре азотом до снижения давления в автоклаве до атмосферного. Затем подавали в автоклав водород при заданном давлении в интервале 0,05-0,5 МПа и вводили в раствор затравку - медный порошок, содержащий 99,9% металлической меди.

Процесс восстановления вели при тех же параметрах, что и в базовом варианте (пример 1).

Содержание металлической меди в полученном порошке составило 90-93% (табл. 1, опыты 3-7).

П р и м е р 4. Опыты проводились аналогично примеру 3. Отличие заключалось в том, что продувку раствора нафтената меди азотом проводили при 119, 171 и 172 С.

Содержание металлической меди в полученном порошке составило соответ- ственно 82 и 88 - 92% (табл. 1, опыты 2, 8-9).

ПримерЗ. В автоклав емкостью 3 дм загружали раствор медной соли жирной кислоты в додекане (содержание меди в растворе 26 г/л).

Раствор нагревали до заданной температуры в интервале 120-170 0 и про-, дували при температуре азотом до сни.- жения давления в автоклаве до атмосферного. Затем подавали в автоклав водород под давлением в интервале 0,05 - 0,5 МПа н вводили в раствор затравку - медный порошок, содержащий 99,9% металлической меди.

Процесс восстановления вели при тех же параметрах, что и в базовом варианте (пример 2). -I

0 Содержание меди в полученном по- pottiKe 94,0-94,7% (табл. 2, опыты 3-7).

П р и м е р 6. Опыты проводились аналогично примеру 5. Отличие заключалось в том, что продувку раствора

0

5

медной соли жирной кислоты аз.отом

.осуществляли при 119, 171 и 172 с.

Содержание металлической меди в полученном порошке составило соответственно 84 и 95-96% (табл. 2, опы- . ты 2, 8-9).

При восстановлении меди из органических растворов без предварительной отдувки азотом из них паров воды (опыт 1, табл. 1 и 2) образуются медные порошки с низким содержанием основного компонента (82,0-84,0%). Продувка азотом растворов при температуре Bbmie 170°С обеспечивает получение порошков с содержанием меди до 93,0-96,0% (опыты 8-9, табл. 1 и 2), но при этом за счет испарения теряется до 1-0-15% экстрагента.

Проведение процесса по предложенному способу обеспечивает получение качественных медных порошков с содержанием основного компонента до 93,0-94,7%, т.е. на 11-7,3% вьшзе, чем в прототипе (82-86%) при сокращении потерь экстрагентов: для жирной кислоты -615%; для нафтеновых кислот 10%.

Формула изобретения

Способ получения медного порошка из медьсодержащих растворов карбоно- вых кислот в органическом растворителе, включающий введение затравки в раствор, нагрев раствора до 50- 200 с и подачу в автоклав водорода,

т а о л и ц а 1 ( Содержание меди в порошке в зависимости от измерения параметров подготовки исходного раствора - Нафтенатб

меди в керосине, Си - 29 г/л ,35N. Восстановление водородом вели при 16015 0 и парциальном давлении водорода

0,5 МПа.

Порошок коллоидный,- не отстаивается в течение суток; крупность частиц 0,1 мкм. .По сле продувки улетучивается более 10% растворителя - керосина.

Таблнаа2 Содержание меди в порошке в зависимости от изменения параметров подготовки исходного раствора - медная

соль жирной кислоты в додекане Си - 26 г/л Восстановление меди водородом вели при l60i5°C и парциальном давлении водорода 0,5 МПа.

отличающийся тем, что, с целью повьщ1ения содержания металлической меди в порошке и снижения потерь органического растворителя, на- гретьй раствор перед подачей водорода до давления 0,05-0,5 МПа продувают азотом при 120-170°С до отсутствия паров воды в автоклаве, после чего вводят затравку и ведут восстановление меди известным путем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения медного порошка | 1981 |

|

SU956154A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НИКЕЛЯ ИЗ ВОДНОГО РАСТВОРА | 2000 |

|

RU2237737C2 |

| Способ осаждения сульфидов тяжелых цветных металлов | 1983 |

|

SU1157099A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНОГО МЕТАЛЛИЧЕСКОГО ПОРОШКА | 1992 |

|

RU2030972C1 |

| Способ получения закиси меди | 1981 |

|

SU994409A1 |

| СПОСОБ ПРОИЗВОДСТВА КОНЦЕНТРАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ ИЗ СУЛЬФИДНОГО МЕДНО-НИКЕЛЕВОГО СЫРЬЯ | 2010 |

|

RU2444573C2 |

| Способ подготовки проб платино-содержащих материалов для атомно-спектрального анализа | 1989 |

|

SU1608515A1 |

| КАТАЛИЗАТОР НА НОСИТЕЛЕ, СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ СОЛЕЙ КАРБОНОВЫХ КИСЛОТ | 1995 |

|

RU2157727C2 |

| Способ получения металлических порошков | 1987 |

|

SU1519853A1 |

| Способ получения медных порошков | 1975 |

|

SU541585A1 |

Изобретение относится к гидрометаллургии тяжелых цветных металлов и может быть использовано в порошковой металлургии при производстве металлических медных порошков автоклав- Hbw способом. Цель изобретения - по- вьппение содержания металлической меди в-порошке и снижение потерь органического растворителя. Б автоклав загружают раствор медной соли карбо- новой кислоты в органическом растворителе, нагревают его до 50-200 С, продувают при этой температуре азотом до снижения давления в автоклаве до атмосферного, затем подают водород до давления 0,05-0,5 МПа и вводят в раствор затравку - медный порошок. Способ позволяет получить качественные медные порошки с содержанием основного компонента до 93,0-94,7%. 2 табл. (О (Л 00 05 vj 4 00

| Патент Великобритании № 1324472, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Устройство восстановления опорного сигнала и выделения модулирующих сигналов | 1984 |

|

SU1267586A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1987-06-15—Публикация

1986-01-06—Подача