1

Изобретение относится к порошковой металлургии, в частности к автоклавной технологии получения медных порошков из сернокислых растворов.

Известен способ получения медных порошков из сернокислых растворов обработкой в автоклаве водородом при температуре 140°С, давлении 28 атм в присутствии органических добавок.

Органические добавки вводят в виде

водного раствора, например водного раствора сополимера соли п.ир идиния и акриламида (ССПА), полиакриламида (ПАЛ) и

др. Г1.

Однако при хранении рабочих растворов эффективность действия водорастворимых добавок снижается.

Поэтому их необходимо добавлять j что вызывает повышенное загрязнение медного порошка органическими примесями и, соответственно, увеличение затрат на по- следующее его рафинирование.

Больш,ие трудности вызывает утилизация органических добавок из отработанных растворов. Внутренняя поверхность автокла

ВОВ зарастает отложениями медного порошка.

Целью изобретения является повьЕдение качества порошков и предотвращение зарастания внутренней поверхности аппаратуры. Для достижения указанной цели в качестве органической добавки используют твердые водонерастворимые термостойкие ионообменные вещества на основе полиметакрилатов, например карбоксильные катиониты КБ-2х1ОП, КБ-41, СГ-1 и др.

Сернокислые медьсодержащие растворы с добавкой твердых ионообменньЕх полимеров на основе метакрилата обрабатьшаются при избыточном давлении водорода и повышенной температуре, обеспечивающих технологически приемлемые показатели по скорости и полноте осаждения меди, например приРн 2О-30 атм и t 130150°С. По достижении остаточной концентрации меди в растворе 5-15 г/л содержимое автоклава разделяют известными способами на основные три составляющие: обезмеженный раствор, медный порошок и

ионит, который вновь может быть использован в процессе восстановления меди.

С целью сокращения механических потерь твердых добавок за счет их истирания и уноса с медным пороижом дозируемую смолу можно помещать в стационарную перфорированную емкость или любое другое приспособление, исключающее непосредственный контакт смолы с перемешивающим устройством автоклава.

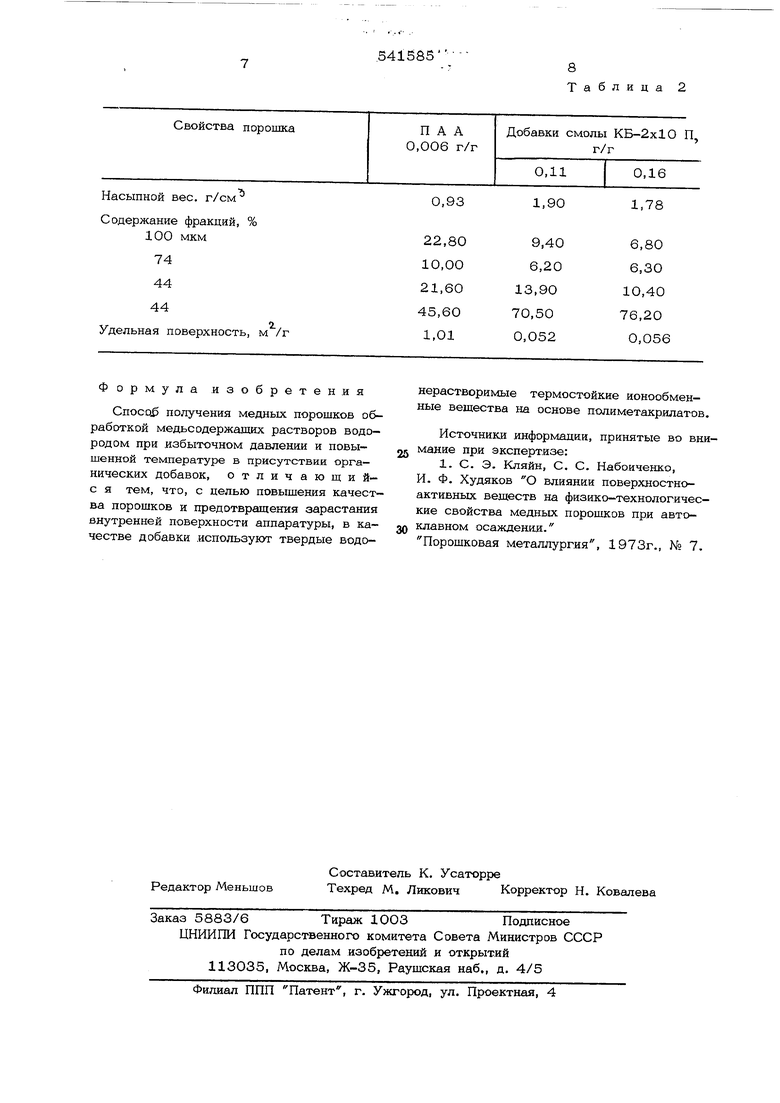

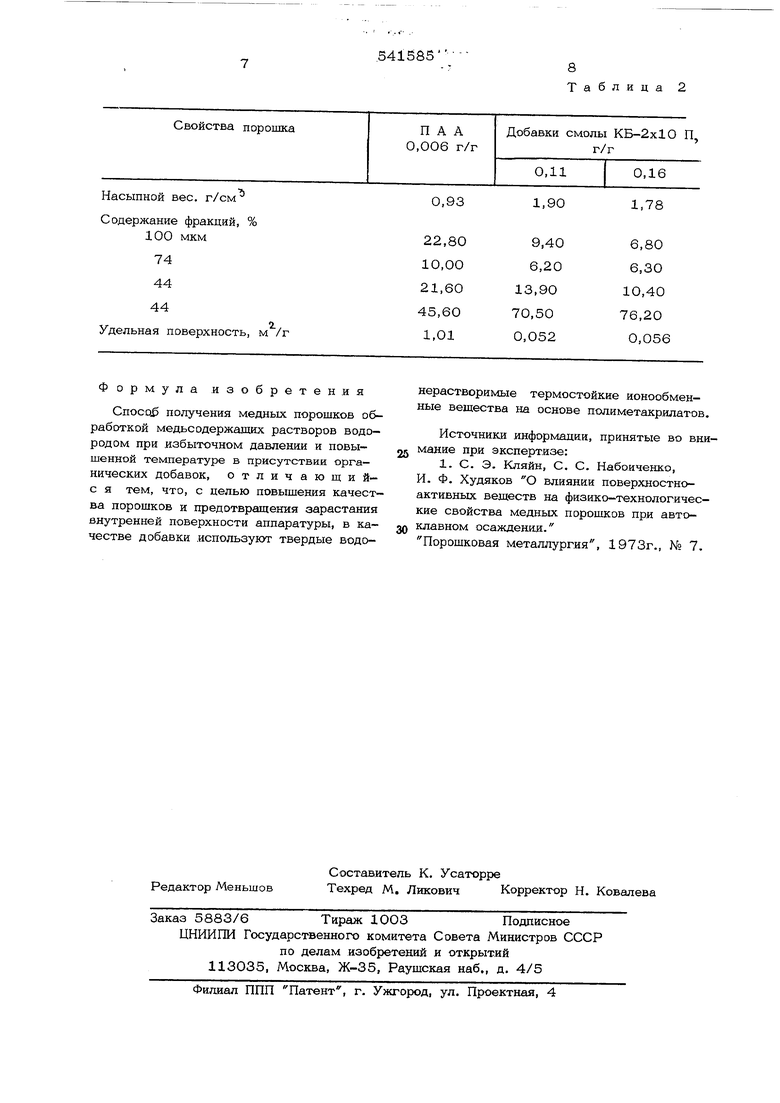

Предлагаемый способ иллюстрируется примерами, приведенными в табл. 1 и 2. Осаждение меди во всех опытах проводилось при 140°С и РН. 8 т

Свойства медных порошков определялись по методике, применяемой для электролитных порошков, сох ласно ГОСТ 4960 68.

Результаты испытаний, приведенные в таблицах, показали, что оптимальная концентрация твердой добавки в растворе составляет О,-1-0,15 г/г меди, что примерно на порядок превышает оптимальную концентрацию водорастворимых добавок (см. полиакриламид). Но, если учесть, что по предлагаемому способу, твердые добавки возвращаются в цикл автоклавного восстановления меди, то, в конечном итоге, расход ионитов, по крайней мере, не превышает расхода водорастворимых добавок. Это было подтверждено результатами экспериментов.

Кинетические опыты показывают, что использование водонерастворимых добавок не вызывает резкого снижения скорости восстановления меди в автоклаве, что можно было бы ожидать из-за ухудшения условий массопередачи.

Использование твердых добавок позволяет резко уменьшить количество отложений медного порошка на внутренних стен-

ках и перемещивающем устройстве автоклава, а также увеличить дисперсность и удельный вес медного порошка и уменьшить его удельную поверхность. Эти изменения обусловлены получением порошка

с новой, более равноосной формой частиц с более плотной структурой, что подтверждается изучением мюфофо1юграфий и полировок частиц.

Дисперсность получаемого порошка в значительной мере зависит от дисперсности и состояния поверхности вводимой твердой добавки, что позволяет надеяться на использование предлагаемого способа для регулирования крупности медного порошка.

При хорошей защите ионита от перемешивающего устройства автоклава, получающийся медный порошок практически не содержит органических примесей, что естественно, удешевляет его дальнейшую переработку.

8

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения медного порошка | 1980 |

|

SU926050A1 |

| Способ получения высокодисперсного медного порошка | 1980 |

|

SU933769A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА, ОКСИДОВ МЕДИ И МЕДНОЙ ФОЛЬГИ | 1994 |

|

RU2126312C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО МЕТАЛЛИЧЕСКОГО ПОРОШКА, ОКСИДОВ МЕДИ И МЕДНОЙ ФОЛЬГИ | 1996 |

|

RU2134311C1 |

| Способ получения медного порошка | 1981 |

|

SU956154A1 |

| Способ получения медного порошка в автоклаве | 1974 |

|

SU496313A1 |

| Способ получения медного порошка | 1986 |

|

SU1316748A1 |

| Способ получения медного порошка | 1974 |

|

SU488873A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО КОБАЛЬТА | 1991 |

|

RU2038392C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЛАВЛЕНЫХ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ КОБАЛЬТ, ЖЕЛЕЗО И МЕТАЛЛЫ ПЛАТИНОВОЙ ГРУППЫ | 2003 |

|

RU2252270C1 |

Насыпной вес, г/см Содержание фракций,

Формула изобретения

Способ получения медных порошков обработкой медьсодержащих растворов водородом при избыточном давлении и повышенной температуре в присутствии органических добавок, отличающий- с я тем, что, с целью повышения качества порошков к предотвращения зарастания внутренней поверхности аппаратуры, в качестве добавки используют твердые водо0,93

1,90

1,78

нерастворимые термостойкие ионообменные вещества на основе полиметакрилатов.

Источники информации, принятые во внимание при экспертизе:

Порошковая металлургия, 1973г., № 7.

Авторы

Даты

1977-01-05—Публикация

1975-12-15—Подача