113

Изобретение относится к технике испытания материалов, в частности определения пластичности сварных и наплавочных соединений, и може быть использовано в научно-исследовательских и заводских лабораториях.

Цель изобретения - повьшение точности и снижение трудоемкости за счет ..испытания нескольких сварных соединений за один цикл.

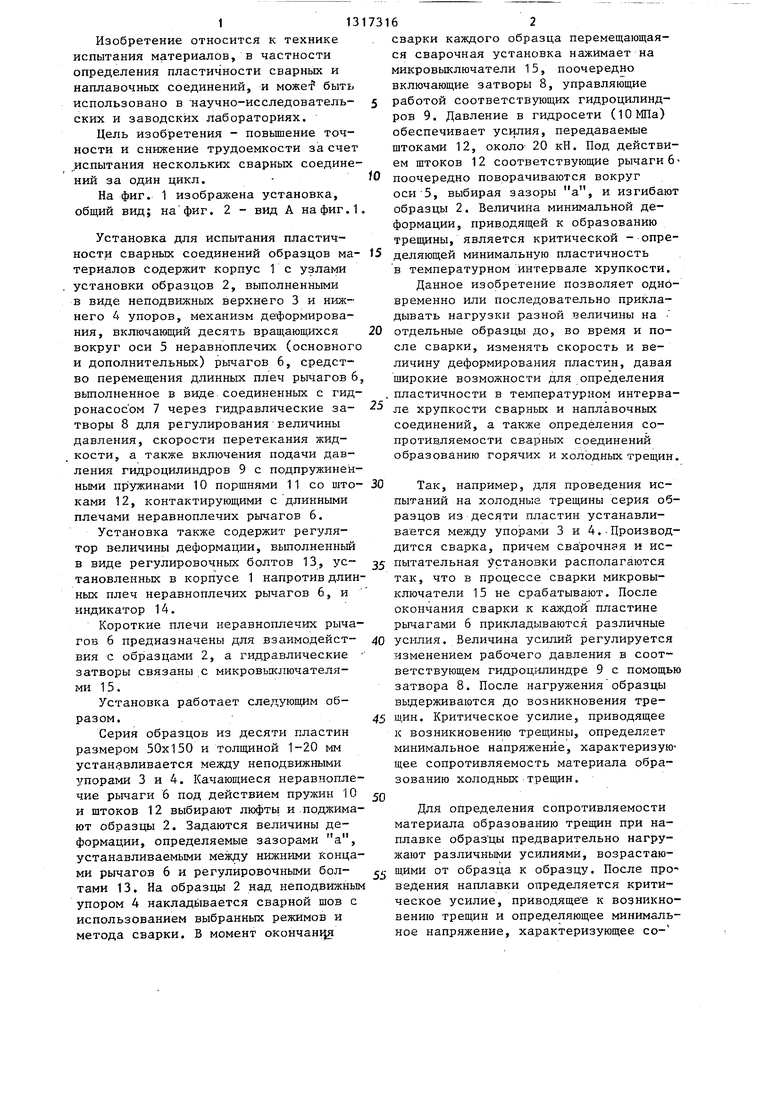

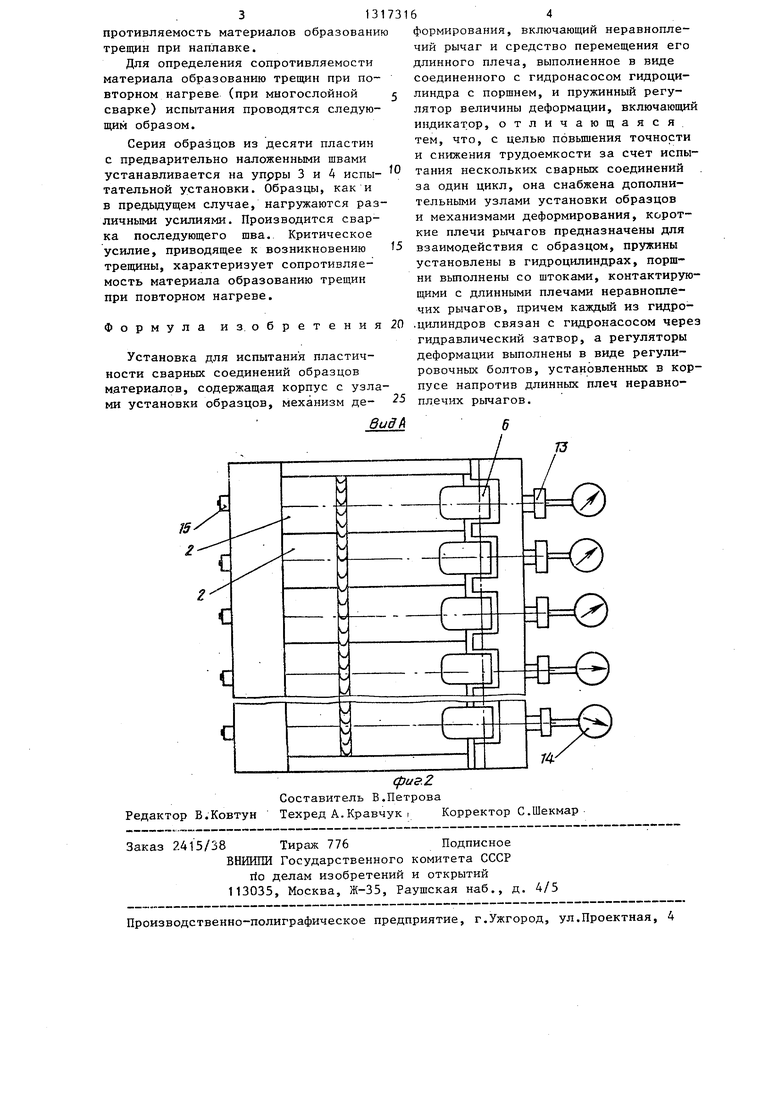

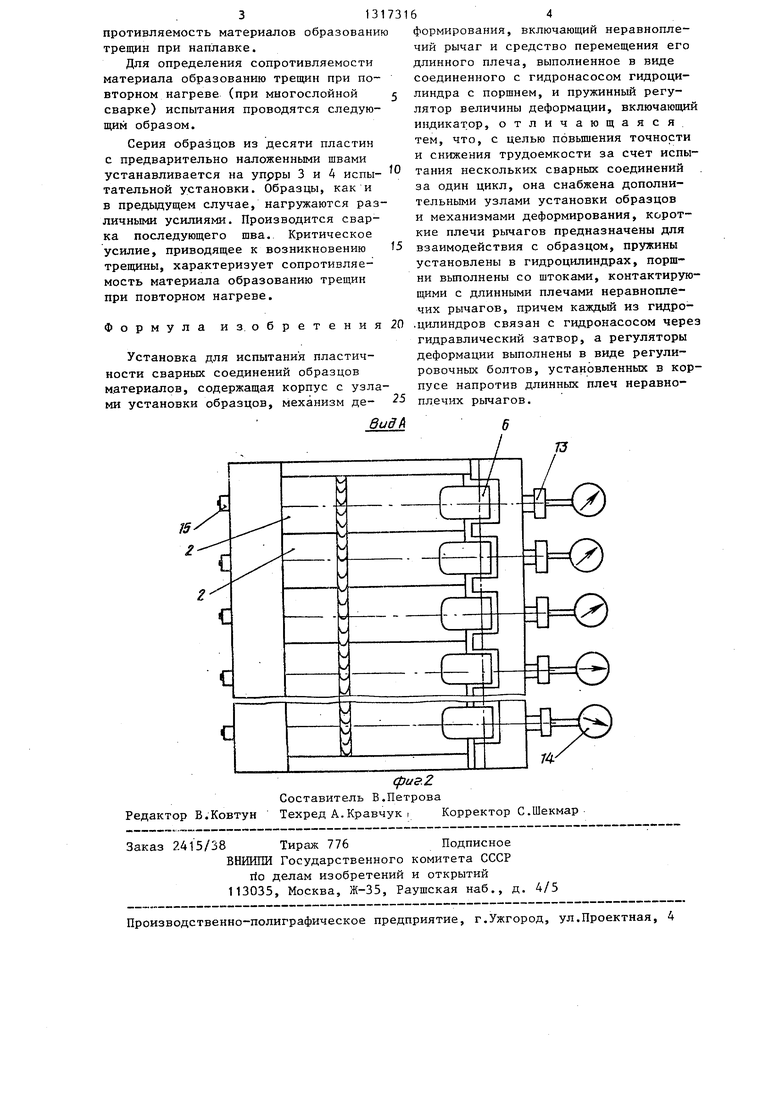

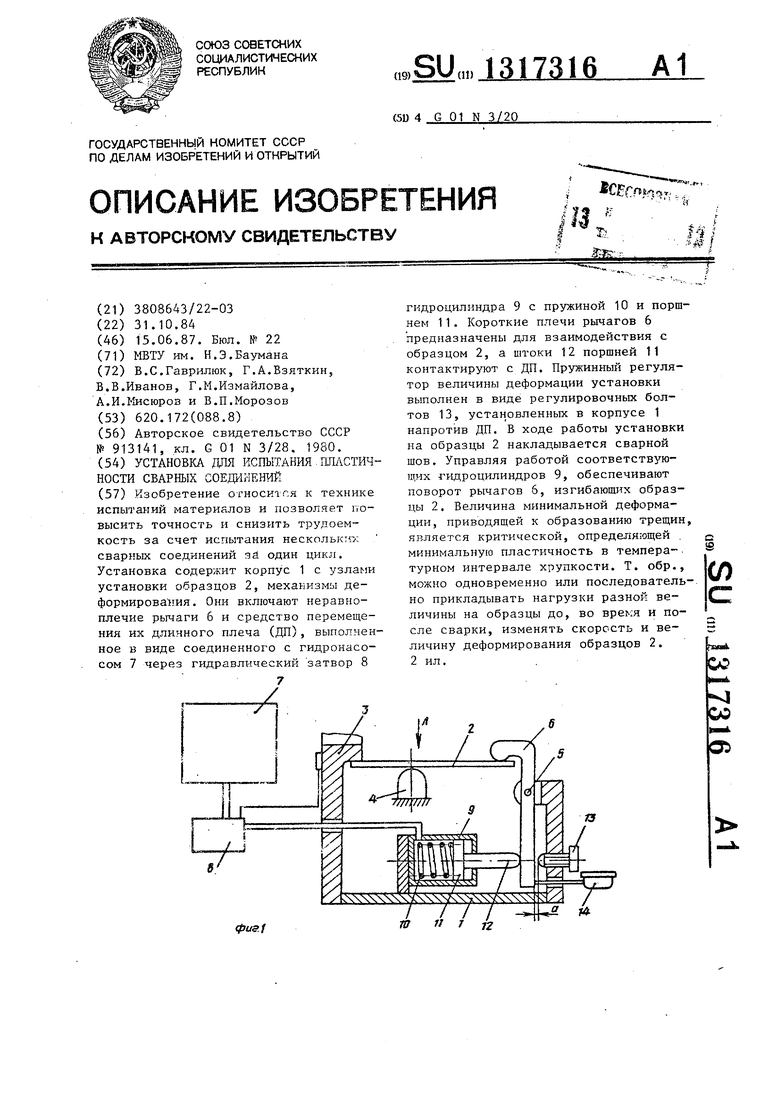

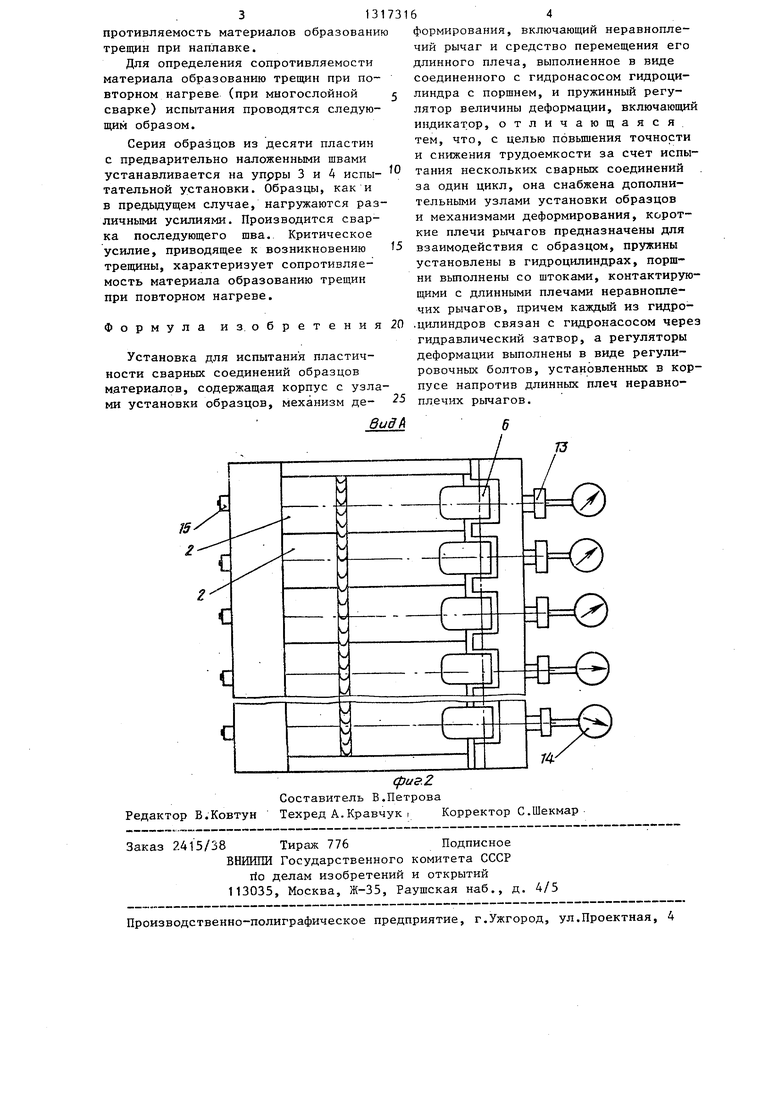

На фиг. 1 изображена установка, общий вид; на фиг. 2 - вид А на фиг.1

Установка для испытания пластичности сварных соединений образцов материалов содержит корпус 1 с узлами установки образцов 2, выполненными в виде неподвижных верхнего 3 и нижнего 4 упоров, механизм деформирования, включающий десять вращающихся вокруг оси 5 неравноплечих (основного и дополнительных) рычагов 6, средство перемещения длинных плеч рычагов 6 вьшолненное в виде соединенных с гидронасосом 7 через гидравлические затворы 8 для регулирования величины давления, скорости перетекания жидкости, а также включения подачи давления гидроцилиндров 9 с подпружиненными пр1ужинами 10 поршнями 11 со штоками 12, контактирующими с длинными плечами неравноплечих рычагов 6.

Установка также содержит регулятор величины деформации, выполненньш в виде регулировочных болтов 13, установленных в корпусе 1 напротив длинных плеч неравноплечнх рычагов 6, и индикатор 14.

Короткие плечи неравноплечнх рычагов 6 предназначены для взаимодействия с образцами 2, а гидравлические затворы связаны с микровыключателями 15.

Установка работает следующим образом.

Серия образцов из десяти пластин размером 50x150 и толщиной 1-20 мм устанавливается между неподвижными упорами 3 и 4. Качающиеся неравноплечие рычаги 6 под действием пружин 10 и штоков 12 выбирают люфты и поджимают образцы 2. Задаются величины деформации, определяемые зазорами а, устанавливаемьми между нижними концами рычагов 6 и регулировочными болтами 13. На образцы 2 над, неподвижным упором 4 накладывается сварной шов с использованием выбранных режимов и метода сварки. В момент окончан1 я

62

сварки каждого образца перемещающаяся сварочная установка нажимает на микровыключатели 15, поочередно включающие затворы 8, управляющие

работой соответствующих гидроцилиндров 9. Давление в гидросети (ЮМПа) обеспечивает усилия, передаваемые штоками 12, около 20 кН. Под действием штоков 12 соответствующие рычаги 6поочередно поворачиваются вокруг

оси 5, выбирая зазоры а, и изгибают образцы 2. Величина минимальной деформации, прив.одящей к образованию трещины, является критической - определяющей минимальную пластичность в температурном интервале хрупкости.

Данное изобретение позволяет одновременно или последовательно прикладывать нагрузки разной величины на

отдельные образцы до, во время и после сварки, изменять скорость и величину деформирования пластин, давая широкие возможности для определения пластичности в температурном интервале хрупкости сварных и наплавочных соединений, а также определения сопротивляемости сварных соединений образованию горячих и колодных трещин.

Так, например, для проведения испытаний на холодные трещины серия образцов из десяти пластин устанавливается между упорами 3 и 4.Цроизвод- дится сварка, причем сварочная и испытательная установки располагаются так, что в процессе сварки микровыключатели 15 не срабатывают. После окончания сварки к каждой пластине рьгаагами 6 прикладываются различные

усилия. Величина усилий регулируется изменением рабочего давления в соответствующем гидроцилиндре 9 с помощью затвора 8. После нагружения образцы вьодерживаются до возникновения трещин. Критическое усилие, приводящее к возникновению трещины, определяет минимальное напряжение, характеризую щее сопротивляемость материала образованию холодных трещин.

Для определения сопротивляемости

материала образованию трещин при наплавке образ цы предварительно нагружают различными усилиями, возрастаю- щими от образца к образцу. После про-- ведения наплавки определяется критическое усилие, приводящее к возникновению трещин и определяющее минимальное напряжение, характеризующее со

313

противляемость материалов образовани трещин при наплавке.

Для определения сопротивляемости материала образованию трещин при повторном нагреве (при многослойной сварке) испытания проводятся следующим образом.

Серия образцов из десяти пластин с предварительно наложенными швами устанавливается на упрры 3 и 4 испытательной установки. Образцы, как и в предьщущем случае, нагружаются различными усилиями. Производится сварка последующего шва. Критическое усилие, приводящее к возникновению трещины, характеризует сопротивляемость материала образованию трещин при повторном нагреве.

Формула из. обретения

Установка для испытания пластичности сварных соединений образцов материалов, содержащая корпус с узлами установки образцов, механизм де-

ви

64

формирования, включающий неравноплечий рычаг и средство перемещения его длинного плеча, выполненное в виде соединенного с гидронасосом гидроцилиндра с поршнем, и пружинный регулятор величины деформации, включающий индикатор, отличающаяся тем, что, с целью повышения точности и снижения трудоемкости за счет испытания нескольких сварных соединений за один цикл, она снабжена дополнительными узлами установки образцов и механизмами деформирования, короткие плечи рычагов предназначены для взаимодействия с образцом, пружины установлены в гидроцилиндрах, поршни вьтолнены со штоками, контактирующими с длинными плечами неравноплечих рычагов, причем каждый из гидро- .цилиндров связан с гидронасосом через гидравлический затвор, а регуляторы деформации выполнены в виде регулировочных болтов, установленных в корпусе напротив длинных плеч неравноплечих рычагов.

ipus.Z

Составитель В.Петрова Редактор В.Ковтун Техред А.Кравчук i Корректор С.Шекмар

Заказ 2415/38 Тираж 776Подписное

ВНИИПИ Государственного комитета СССР

rio делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выбора присадочного материаладля СВАРКи | 1979 |

|

SU841834A1 |

| Устройство для испытания образцов на растяжение | 1978 |

|

SU777542A1 |

| Способ оценки технологической прочности при импульсной лазерной сварке | 1988 |

|

SU1539465A1 |

| Способ оценки сопротивляемости металлов образованию холодных трещин | 1987 |

|

SU1433696A1 |

| Способ оценки сопротивляемости образованию горячих трещин и устройство для его осуществления | 1989 |

|

SU1609589A1 |

| СПОСОБ ОЦЕНКИ СОПРОТИВЛЯЕМОСТИ СПЛАВОВ ОБРАЗОВАНИЮ ГОРЯЧИХ ТРЕЩИН ПРИ СВАРКЕ | 1991 |

|

RU2016727C1 |

| Установка для оценки технологической прочности при сварке | 1987 |

|

SU1427223A1 |

| ХЛАДОСТОЙКАЯ ARC-СТАЛЬ ВЫСОКОЙ ПРОЧНОСТИ | 2012 |

|

RU2507296C1 |

| Способ исследования свойств сварного соединения | 1990 |

|

SU1710251A1 |

| Способ оценки склонности присадочного металла к образованию горячих трещин | 1977 |

|

SU716744A1 |

Изобретение OTHOCHICH к технике испытаний материалов и позволяет повысить точность и снизить трудоемкость за счет испытания нескольких сварных соединений за один цикл. Установка содержит корпус 1 с узлами установки образцов 2, механизмы де- формирова11ия. Они включают неравноплечие рычаги 6 и средство перемещения их длинного плеча (ДП), выполненное в виде соединенного с гидронасосом 7 через гидравлический затвор 8 гидроцилиндра 9 с пружиной 10 и поршнем 11. Короткие плечи рычагов 6 предназначены для взаимодействия с образцом 2, а штоки 12 поршней 11 контактируют с ДП. Пружинный регулятор величины деформации установки выполнен в виде регулировочных болтов 13, установленных в корпусе 1 напротив ДП. В ходе работы установки на образцы 2 накладывается сварной шов. Управляя работой соответствз ю- щих гидроцилиндров 9, обеспечивают поворот рычагов 6, изгибающих образцы 2. Величина минимальной деформации, приводящей к образованию трещин, является критической, определяющей . минимальную пластичность в темпера- турном интервале хрупкости. Т. обр., можно одновременно или последователь-, но прикладывать нагрузки разной величины на образцы до, во время и после сварки, изменять скорость и величину деформирования образцов 2. 2 ил. S (Л С CfJUSf I / / / т 1 г J2 f

| Авторское свидетельство СССР № 913141, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1987-06-15—Публикация

1984-10-31—Подача