Изобретение относится к электротехнике, а именно к технологическому оборудованию для производства магнитопроводов электрических машин.

Цель изобретения - автоматизация изготовления и повышение производительности поточной линии.

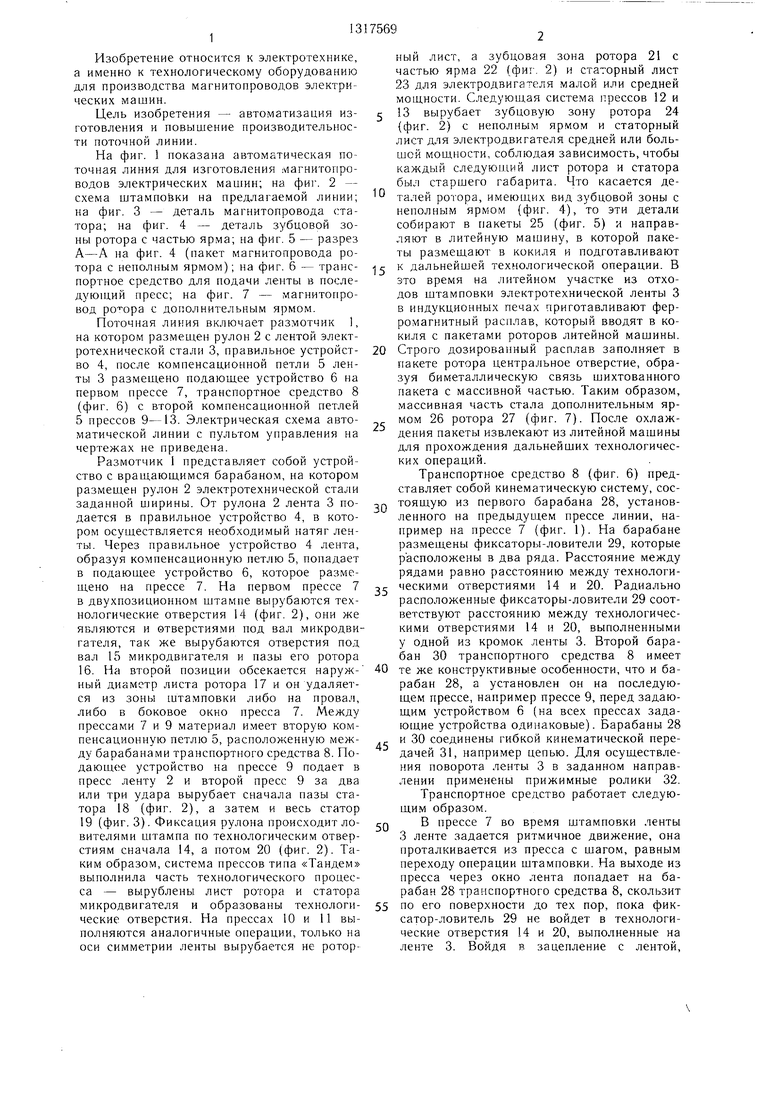

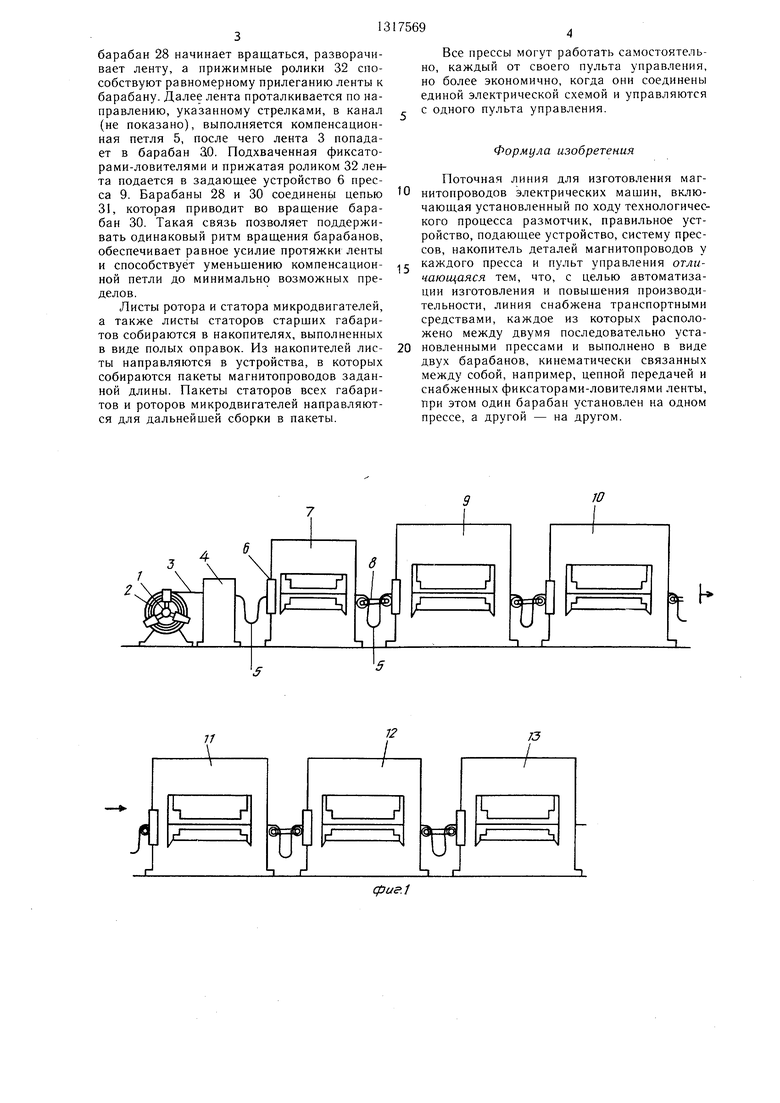

На фиг. 1 показана автоматическая поточная линия для изготовления магнитолро- водов электрических машин; на фиг. 2 -

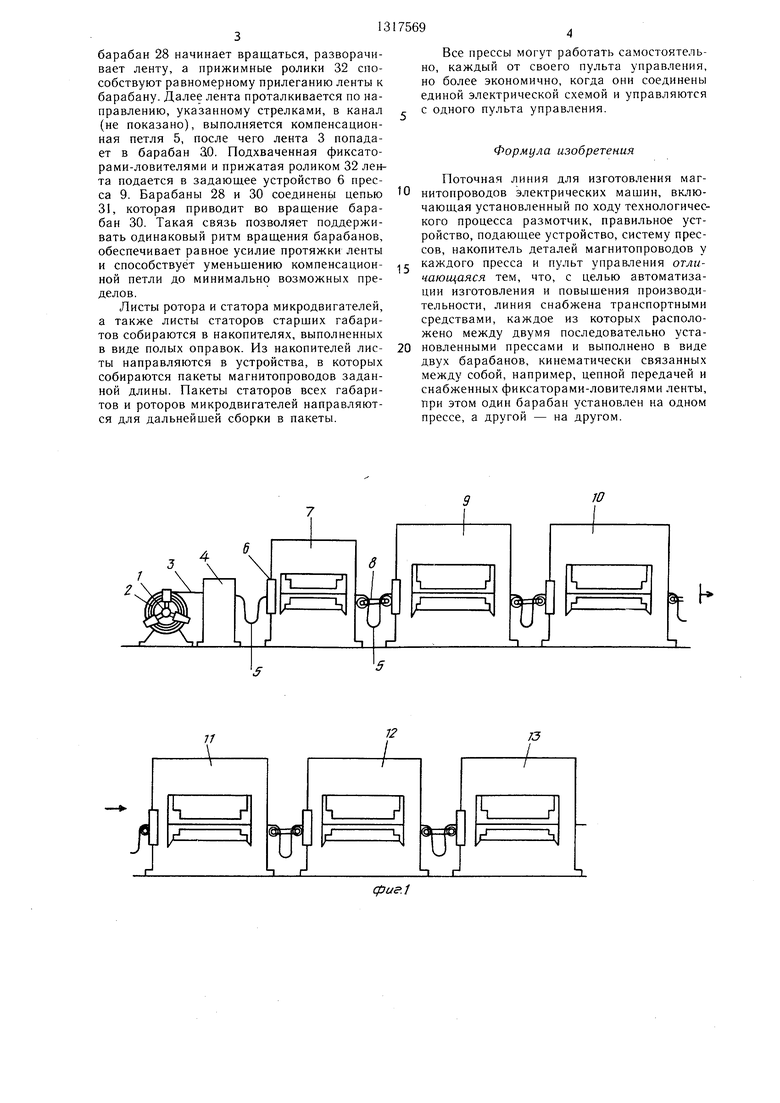

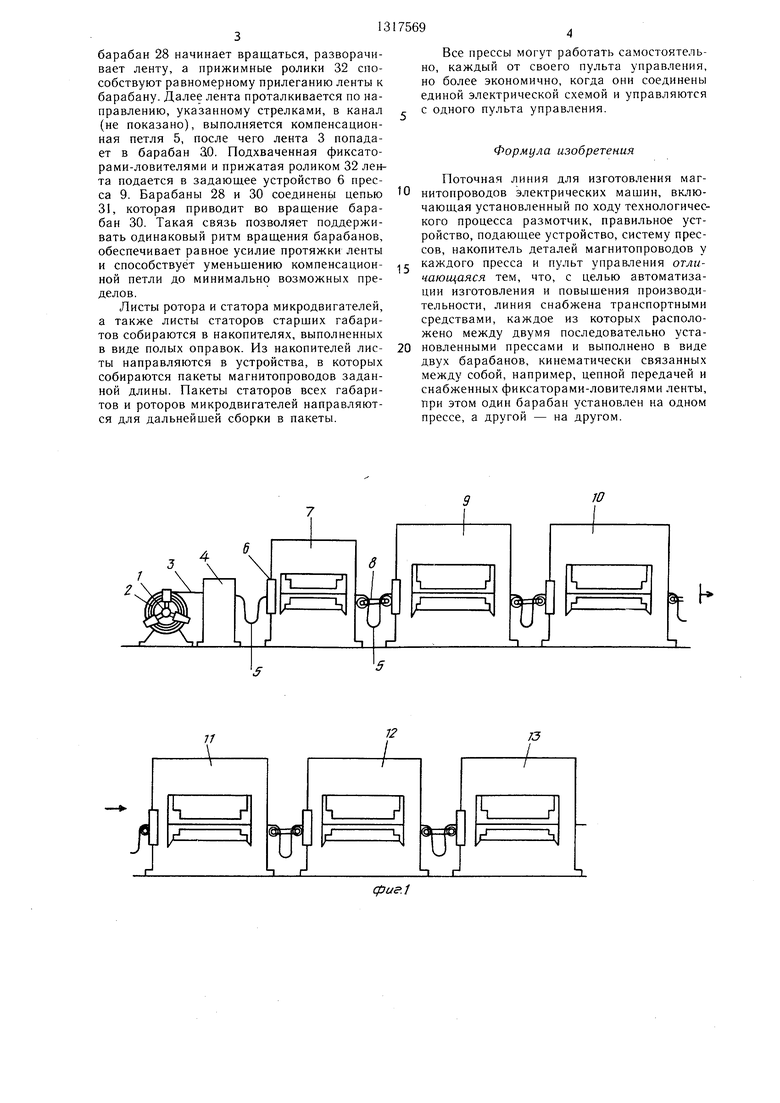

ный лист, а зубцовая зона ротора 21 с частью ярма 22 (фиг. 2) и статорный лист 23 для электродвигателя малой или средней мощности. Следующая система прессов 12 и с 13 вырубает зубцовую зону ротора 24 (фиг. 2) с неполным ярмом и статорный лист для электродвигателя средней или большой мощности, соблюдая зависимость, чтобы каждый следующий лист ротора и статора был старщего габарита. Что касается десхема щтамповки на предлагаемой линии; талей ротора, имеющих вид зубцовой зоны с на фиг. 3 - деталь магнитопровода ста-неполным ярмом {фиг. 4), то эти детали

тора; на фиг. 4 - деталь зубцовой зоны ротора с частью ярма; на фиг. 5 - разрез

А-А на фиг. 4 (пакет магнитопровода рособирают в пакеты 25 (фиг. 5) и направляют в литейную машину, в которой пакеты размещают в кокиля и подготавливают

тора с неполным ярмом); на фиг. 6 - транс- к дальнейшей технологической операции. В портное средство для подачи ленты в после-это время на литейном участке из отходуюпд,ий пресс; на фиг. 7 - магнитопро-дов щтамповки электротехнической ленты 3

вод с дополнительным ярмом.в индукционных печах приготавливают ферПоточная линия включает размотчик 1,ромагнитный расплав, который вводят в кона котором размещен рулон 2 с лентой элект-киля с пакетами роторов литейной машины,

ротехнической стали 3, правильное устройст- 20 Строго дозированный расплав заполняет в во 4, после компенсационной петли 5 лен-пакете ротора центральное отверстие, образуя биметаллическую связь шихтованного пакета с массивной частью. Таким образом, массивная часть стала дополнительным ярмом 26 ротора 27 (фиг. 7). После охлаждения пакеты извлекают из литейной машины для прохождения дальнейших технологических операции.

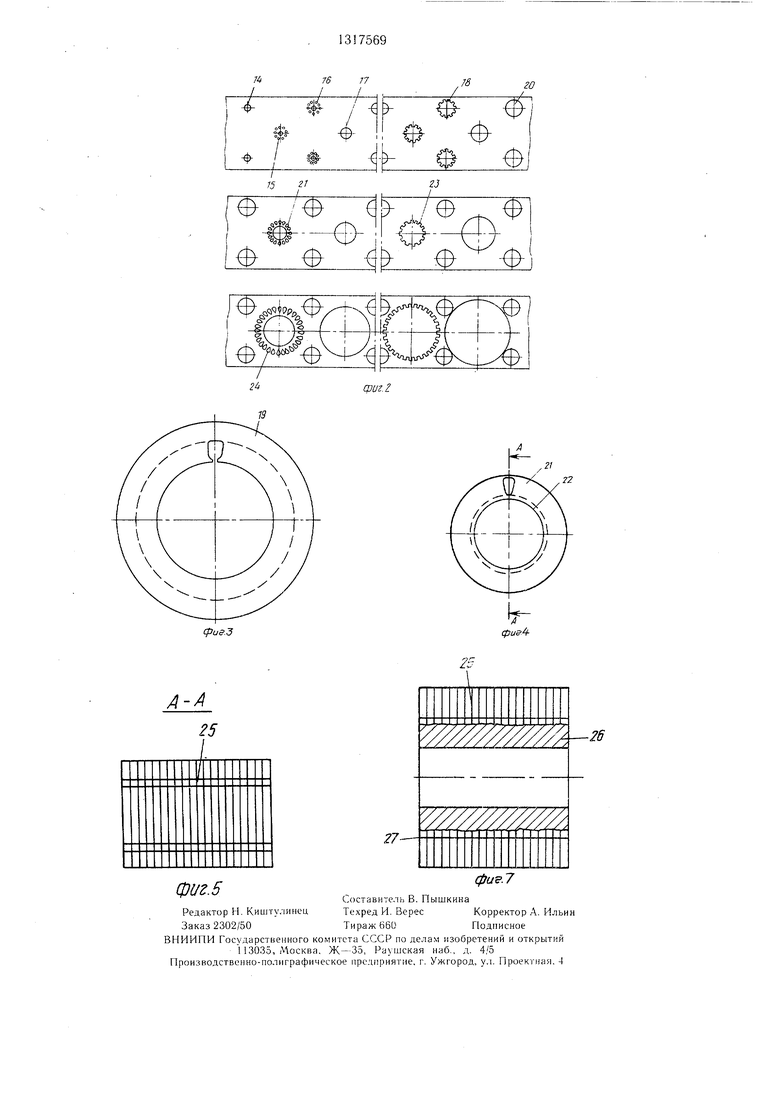

Транспортное средство 8 (фиг. 6) представляет собой кинематическую систему, состы 3 размещено подающее устройство 6 на первом прессе 7, транспортное средство 8 (фиг. 6) с второй компенсационной петлей

5 прессов 9-13. Электрическая схема авто-.., матической линии с пультом управления на чертежах не приведена.

Размотчик 1 представляет собой устройство с вращающимся барабаном, на котором размешен рулон 2 электротехнической стали

заданной ширины. От рулона 2 лента 3 тоящую из первого барабана 28, установдается в правильное устройство 4, в кото- ленного на предыдущем прессе линии, наром осуществляется необходимый натяг лен-пример на прессе 7 (фиг. 1). На барабане

ты. Через правильное устройство 4 лента,размещены фиксаторы-ловители 29, которые

образуя компенсационную петлю 5, попадаетрасположены в два ряда. Расстояние между

в подающее устройство 6, которое разме-рядами равно расстоянию между технологищено на прессе 7. На первом прессе ческими отверстиями 14 и 20. Радиально

в двухпозиционном штампе вырубаются тех-расположенные фиксаторы-ловители 29 соотнологические отверстия 14 (фиг. 2), они жеветствуют расстоянию между технологичесявляются и отверстиями под вал микродви-кими отверстиями 14 и 20, выполненными

гателя, так же вырубаются отверстия поду одной из кромок ленты 3. Второй баравал 15 микродвигателя и пазы его роторабан 30 транспортного средства 8 имеет

16. На второй позиции обсекается наруж- 40 те же конструктивные особенности, что и баный диаметр листа ротора 17 и он удаляет-рабан 28, а установлен он на последуюся из зоны щтамповки либо на провал,щем прессе, например прессе 9, перед задаюлибо в боковое окно пресса 7. Междущим устройством 6 (на всех прессах задапрессами 7 и 9 материал имеет вторую ком-ющие устройства одинаковые). Барабаны 28

пенсационную петлю 5, расположенную меж-. и 30 соединены гибкой кинематической переду барабанами транспортного средства 8. Подающее устройство на прессе 9 подает в пресс ленту 2 и второй пресс 9 за два или три удара вырубает сначала пазы статора 18 (фиг. 2), а затем и весь статор 19 (фиг. 3). Фиксация рулона происходит ло- rg вителями штампа по технологическим отверстиям сначала 14, а потом 20 (фиг. 2). Таким образом, система прессов типа «Тандем выполнила часть технологического процесса - вырублены лист ротора и статора

дачей 31, например цепью. Для осуществления поворота ленты 3 в заданном направлении применены прижимные ролики 32.

Транспортное средство работает следующим образом.

В прессе 7 во время штамповки ленты 3 ленте задается ритмичное движение, она проталкивается из пресса с шагом, равным переходу операции штамповки. На выходе из пресса через окно лента попадает на барабан 28 транспортного средства 8, скользит

микродвигателя и образованы технологи- 55 по его поверхности до тех пор, пока фик- ческие отверстия. На прессах 10 и 11 вы-сатор-ловитель 29 не войдет в технологические отверстия 14 и 20, выполненные на ленте 3. Войдя в зацепление с лентой.

полняются аналогичные операции, только на оси симметрии ленты вырубается не роторный лист, а зубцовая зона ротора 21 с частью ярма 22 (фиг. 2) и статорный лист 23 для электродвигателя малой или средней мощности. Следующая система прессов 12 и 13 вырубает зубцовую зону ротора 24 (фиг. 2) с неполным ярмом и статорный лист для электродвигателя средней или большой мощности, соблюдая зависимость, чтобы каждый следующий лист ротора и статора был старщего габарита. Что касается деталей ротора, имеющих вид зубцовой зоны с неполным ярмом {фиг. 4), то эти детали

ких операции.

Транспортное средство 8 (фиг. 6) представляет собой кинематическую систему, сосдачей 31, например цепью. Для осуществления поворота ленты 3 в заданном направлении применены прижимные ролики 32.

Транспортное средство работает следующим образом.

В прессе 7 во время штамповки ленты 3 ленте задается ритмичное движение, она проталкивается из пресса с шагом, равным переходу операции штамповки. На выходе из пресса через окно лента попадает на барабан 28 транспортного средства 8, скользит

барабан 28 начинает вращаться, разворачивает ленту, а прижимные ролики 32 способствуют равномерному прилеганию ленты к барабану. Далее лента проталкивается по направлению, указанному стрелками, в канал (не показано), выполняется компенсационная петля 5, после чего лента 3 попадает Б барабан 30. Подхваченная фиксаторами-ловителями и прижатая роликом 32 лента подается в задающее устройство 6 пресса 9. Барабаны 28 и 30 соединены цепью 31, которая приводит во вращение барабан 30. Такая связь позволяет поддерживать одинаковый ритм вращения барабанов, обеспечивает равное усилие протяжки ленты и способствует уменьщению компенсационной петли до минимально возможных пределов.

Листы ротора и статора микродвигателей, а также листы статоров старших габаритов собираются в накопителях, выполненных в виде полых оправок. Из накопителей листы направляются в устройства, в которых собираются пакеты магнитопроводов заданной длины. Пакеты статоров всех габаритов и роторов микродвигателей направляются для дальнейшей сборки в пакеты.

Все прессы могут работать самостоятельно, каждый от своего пульта управления, но более экономично, когда они соединены единой электрической схемой и управляются с одного пульта управления.

Формула изобретения

Поточная линия для изготовления маг- нитопроводов электрических машин, включающая установленный по ходу технологического процесса размотчик, правильное устройство, подающее устройство, систему прессов, накопитель деталей магнитопроводов у каждого пресса и пульт управления отличающаяся тем, что, с целью автоматизации изготовления и повышения производительности, линия снабжена транспортными средствами, каждое из которых расположено между двумя последовательно уста- новленными прессами и выполнено в виде двух барабанов, кинематически связанных между собой, например, цепной передачей и снабженных фиксаторами-ловителями ленты, при этом один барабан установлен на одном прессе, а другой - на другом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления пластин магнитопровода | 1991 |

|

SU1757029A1 |

| Статор электрической машины | 1986 |

|

SU1471249A1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ПЕРЕМЕЩАЮЩЕГОСЯ МАГНИТНОГО ПОЛЯ (ВАРИАНТЫ) | 2005 |

|

RU2314625C2 |

| Способ изготовления магнитопровода | 1986 |

|

SU1410200A1 |

| Статор электрической машины переменного тока и способ его изготовления | 1991 |

|

SU1806436A3 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА | 2001 |

|

RU2210161C2 |

| Асинхронный двигатель и способ его изготовления | 1984 |

|

SU1356121A1 |

| Магнитопровод электрической машины | 1982 |

|

SU1078535A1 |

| Способ изготовления магнитопровода электрической машины | 1983 |

|

SU1193747A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2000 |

|

RU2172051C1 |

Изобретение относится к области электротехники и М. б. использовано для производства магнитопроводов электрических машин. Цель изобретения - автоматизация изготовления и повышение производительности поточной линии. Линия включает прессы 7 и 9 и т. д., между которыми имеется транспортное средство 8, представляю- шее собой барабаны 28 и 30. На барабанах имеются фиксаторы-ловители 29, расположенные в два ряда. Расстояние между рядами равно расстоянию между технологическими отверстиями на ленте 3. Барабаны 28 и 30 соединены гибкой кинематической передачей 31. Такая связь позволяет поддерживать одинаковый ритм вращения барабанов, обеспечивает равное усилие протяжки ленты. 7 ил. i W оо СП 05 Х)

;/

7

I. J

72

73

15/7

о о ЧФФ-

№

го

ФФ

Ф

23

07(7/./

г/

72

25

-26

| Антонов М | |||

| В., Герасимова Л | |||

| С | |||

| Технология производства электрических машин | |||

| М.: Энергоиздат, 1982, с | |||

| Вага для выталкивания костылей из шпал | 1920 |

|

SU161A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1987-06-15—Публикация

1986-01-29—Подача