113

Изобретение относится к обработке металлов давлением, а liMeHHo к устройствам для калибровки и правки труб.

Цель изобретения - расширение технологических возможностей устройства за счет калибровки тонкостенных изделий путем обеспечения минимального зазора мещ1,у секторными частями, образующими рабочую поверхность оправки.

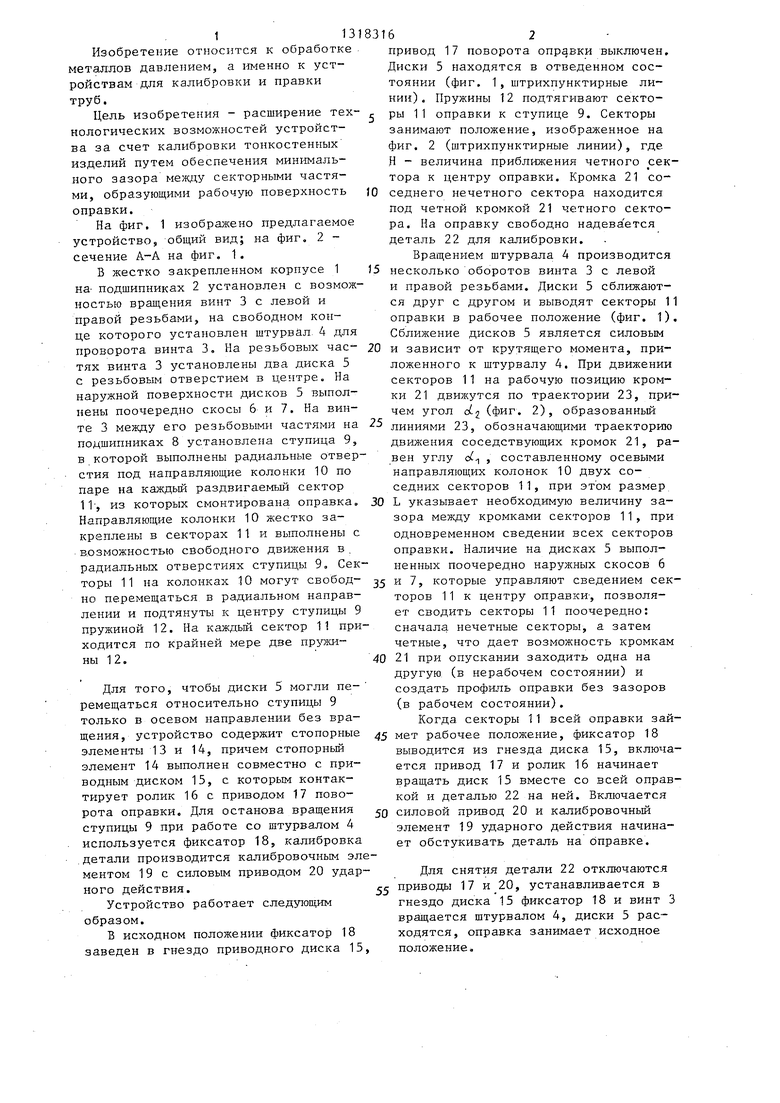

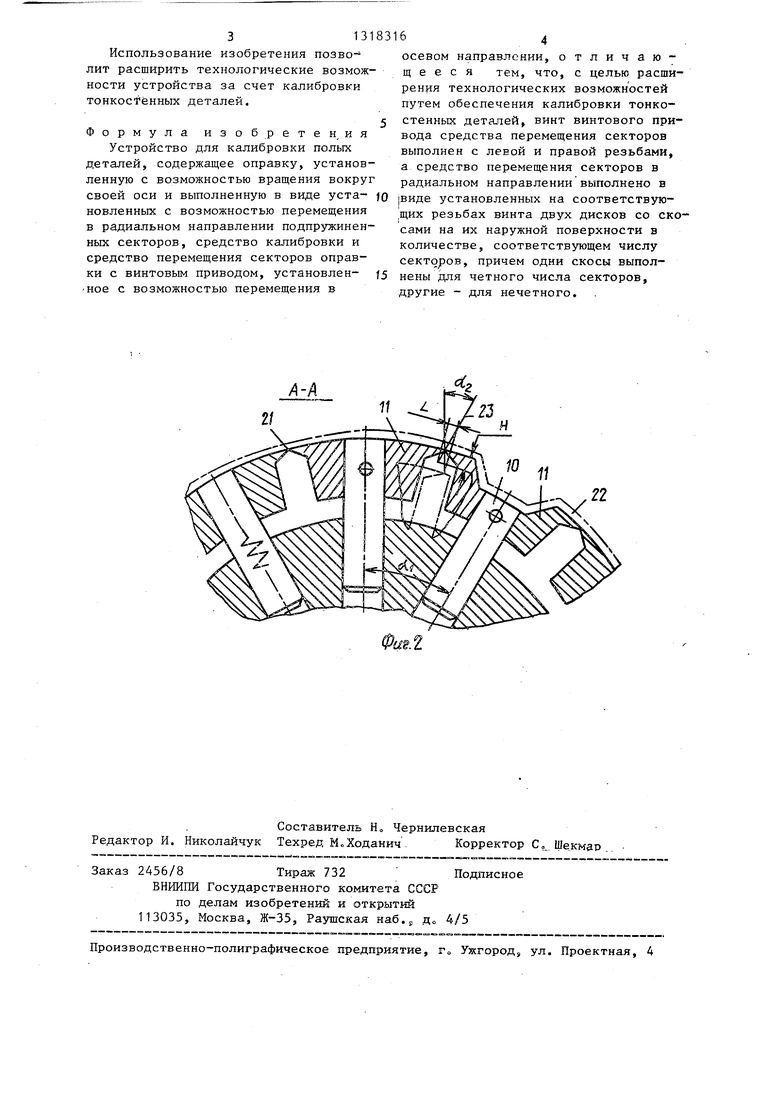

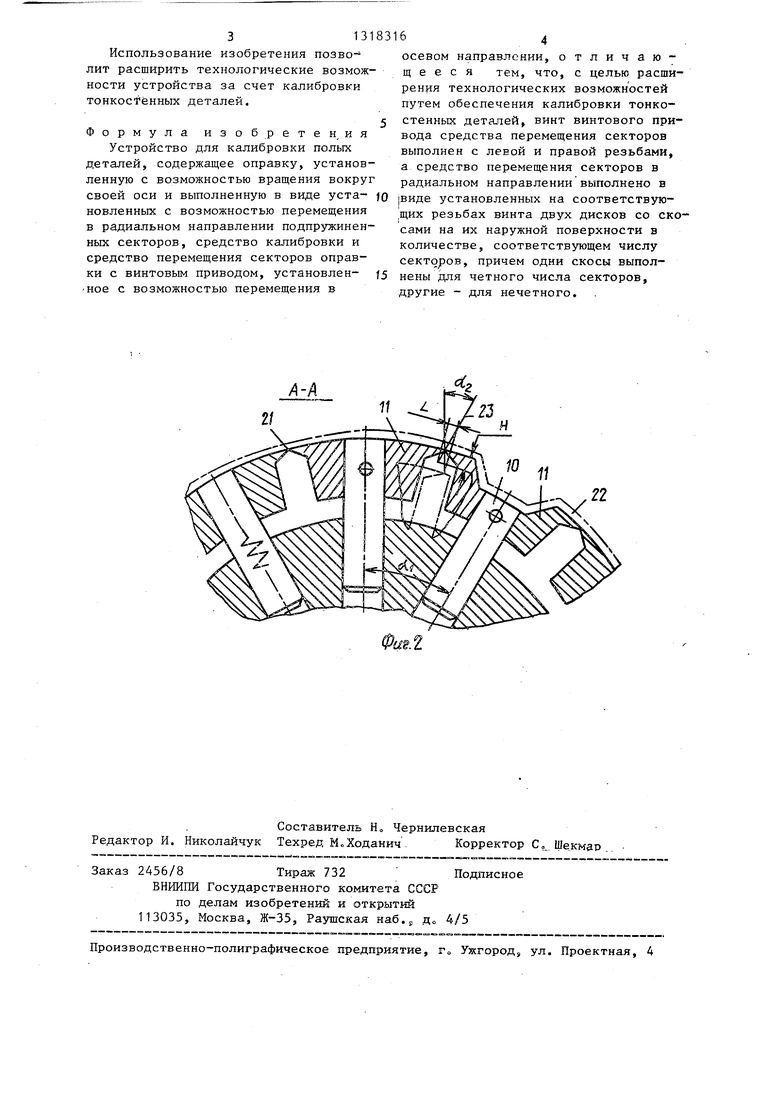

На фиг, 1 изображено предлагаемое устройство, общий вид; на фиг, 2 - сечение А-А на фиг, 1,

В жестко закрепленном корпусе 1 на- подшипниках 2 установлен с возможностью вращения винт 3 с левой и правой резьбами, на свободном конце которого установлен штурв&л 4 для проворота винта 3, На резьбовых частях винта 3 установлены два диска 5 с резьбовым отверстием в центре. На наружной поверхности дисков 5 выполнены поочередно скосы 6 и 7, На винте 3 между его резьбовыми частями на подшипниках 8 установлена ступица 9, в которой выполнены радиальные отверстия под направляющие колонки 10 по паре на каждый раздвигаемый сектор 11, из которых смонтирована оправка. Направляющие колонки 10 жестко закреплены в секторах 11 и выполнены с возможностью свободного движения в, радиальных отверстиях ступицы 9, Секторы 11 на колонках 10 могут свободно перемещаться в радиальном направлении и подтянуты к центру ступицы 9 пружиной 12, На каждый сектор 11 приходится по крайней мере две ны 12,

Для того, чтобы диски 5 могли пе- ремещаться относительно ступицы 9 только в осевом направлении без вращения, устройство содержит стопорные элементы 13 и 14, причем стопорный элемент 14 выполнен совместно с приводным диском 15, с которым контактирует ролик 16 с приводом 17 поворота оправки. Для останова вращения ступицы 9 при работе со штурвалом 4 используется фиксатор 18, калибровка .детали производится калибровочным элментом 19 с силовым приводом 20 ударного действия.

Устройство работает следующим образом.

В исходном положении фиксатор 18 заведен в гнездо приводного диска 15

62

привод 17 поворота оправки выключен. Диски 5 находятся в отведенном состоянии (фиг, 1, штрихпунктирные линии). Пружины 12 подтягивают секторы 11 оправки к ступице 9, Секторы занимают положение, изображенное на фиг, 2 (штрихпунктирные линии), где Н величина приближения четного сектора к центру оправки. Кромка 21 соседнего нечетного сектора находится под четной кромкой 21 четного сектора. На оправку свободно надева ется деталь 22 для калибровки.

Вращением штурвала 4 производится

несколько оборотов винта 3 с левой и правой резьбами. Диски 5 сближаются друг с другом и выводят секторы 11 оправки в рабочее положение (фиг. 1). Сближение дисков 5 является силовым

и зависит от крутящего момента, приложенного к штурвалу 4, При движении секторов 11 на рабочую позицию кромки 21 движутся по траектории 23, причем угол (фиг, 2), образованный

линиями 23, обозначающими траекторию движения соседствующих кромок 21, равен углу C/-I , составленному осевыми направляющих колонок 10 двух соседних секторов 11, при этом размер.

L указывает необходимую величину зазора между кромками секторов 11, при одновременном сведении всех секторов оправки. Наличие на дисках 5 выполненных поочередно наружных скосов 6

и 7, которые управляют сведением секторов 11 к центру оправки-, позволяет сводить секторы 11 поочередно: сначала нечетные секторы, а затем четные, что дает возможность кромкам

21 при опускании заходить одна на другую (в нерабочем состоянии) и создать профиль оправки без зазоров (в рабочем состоянии).

Когда секторы 11 всей оправки займет рабочее положение, фиксатор 18 выводится из гнезда диска 15, включается привод 17 и ролик 16 начинает вращать диск 15 вместе со всей оправкой и деталью 22 на ней. Включается

силовой привод 20 и калибровочньй элемент 19 ударного действия начинает обстукивать детал Ь на оправке.

Для снятия детали 22 отключаются приводы 17 и 20, устанавливается в гнездо диска 15 фиксатор 18 и винт 3 вращается штурвалом 4, диски 5 расходятся, оправка занимает исходное положение.

Использование изобретения позво- лит расширить технологические возможности устройства за счет калибровки тонкос-Генных деталей.

Формула изобретен, ия

Устройство для калибровки полых деталей, содержащее оправку, установленную с возможностью вращения вокруг своей оси и выполненную в виде уста- новленных с возможностью перемещения в радиальном направлении подпружиненных секторов, средство калибровки и средство перемещения секторов оправки с винтовым приводом, установлен- Ное с возможностью перемещения в

осевом направлении, о

щ е е с я

тем, что,

рения технологических возможностей путем обеспечения калибровки тонкостенных деталей, винт винтового привода средства перемещения секторов выполнен с левой и правой резьбами, а средство перемещения секторов в радиальном направлении выполнено в |виде установленных на соответствующих резьбах винта двух дисков со скосами на их наружной поверхности в количестве, соответствующем числу секторов, причем одни скосы выполнены для четного числа секторов, другие - для нечетного.

| название | год | авторы | номер документа |

|---|---|---|---|

| Оправка разжимная для исправления деформации отверстия прецизионных тонкостенных длинномерных труб в процессе наружной обработки | 2019 |

|

RU2759818C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ГОФРИРОВАННЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2071852C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ДИСКОВ АВТОМОБИЛЬНЫХ КОЛЕС | 1994 |

|

RU2093294C1 |

| Устройство для зачистки сварных швов | 1989 |

|

SU1691040A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАСИТЕЛЯ КРУТИЛЬНЫХ КОЛЕБАНИЙ И ГАСИТЕЛЬ КРУТИЛЬНЫХ КОЛЕБАНИЙ | 1998 |

|

RU2222732C2 |

| УСТРОЙСТВО К КРУГЛОШЛИФОВАЛЬНОМУ СТАНКУ ДЛЯ ОБРАБОТКИ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ТИПА СЕПАРАТОРА | 1991 |

|

RU2024384C1 |

| Пробоотборник для грунта | 1982 |

|

SU1075105A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВРАЩАТЕЛЬНОГО ДВИЖЕНИЯ АБРАМОВА В. А. | 2016 |

|

RU2686648C9 |

| ПУАНСОН ДЛЯ ФОРМОВКИ ОБОЛОЧЕК | 2006 |

|

RU2339480C2 |

| УСТРОЙСТВО СВЕРЛИЛЬНО-ФРЕЗЕРНОЕ УСФ | 2006 |

|

RU2309821C1 |

Изобретение относится к обработке металлов давлением, а именно к устройствам для калибровки и правки полых деталей. Цель изобретения - расширение технологических возможностей устройства за счет калибровки тонкостенных деталей с вогнутостью калибруемого профиля путем обеспечения минимального зазора между секторными частями оправки, образующими рабочую поверхность оправки. Устройство для калибровки содержит оправку, выполненную в виде раздвигаемых в радиальном направлении секторов (С) 11, калибровочный элемент 19, средство раздвижения С с винтовым приводом, вьшолненное в виде-двух дисков 5 с резьбовым отверстием в центре под винт 3 с левой и правой резьбой. На наружной поверхности дисков 5 выполнены скосы 6 и 7. Общее число скосов равно количеству С оправки. При вращении штурвала 4 диски 5 сближаются и выводят С 11 в рабочее положение. Скосы 6 и 7 позволяют управлять сведением С 11 к центру. При занятии всеми С 11 рабочего положения включается привод 17, обеспечивая вращение оправки II детали 22. При включении привода 20 калибровочный элемент начинает обстукивать деталь на оправке. 2 ил. с СЛ f № 5-Л) 8 7 f 5п ..А. .й.1.. Ж 00 o 00 Од Ла.1

XI-Л

гг

Составитель Н Чернилевская Редактор И. Николайчук Техред М.Ходанич. Корректор С,

Заказ 2456/8Тираж 732Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб. д 4/5

Производственно-полиграфическое предприятие, Го Ужгород, ул. Проектная, 4

| Авторское сввдетельство СССР № 227982, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-06-23—Публикация

1986-01-03—Подача