Изобретение относится к сварке и может быть применено в различных отраслях промьшленности при изготов - лении особотонкосте ных труб, например сильфонов, оболочек и других изделий .

Цель изобретения - повьшение качества сварного соединения при сварке особотонкостенных труб путем устранения вздутия кромок перед дугой.

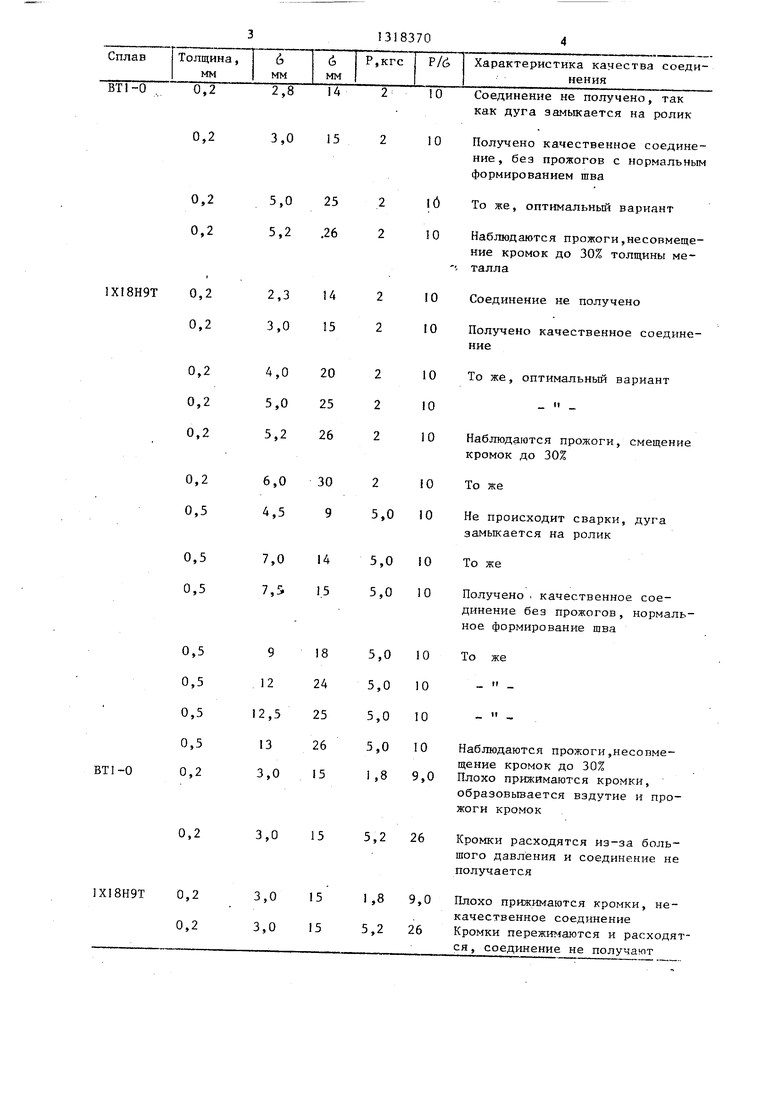

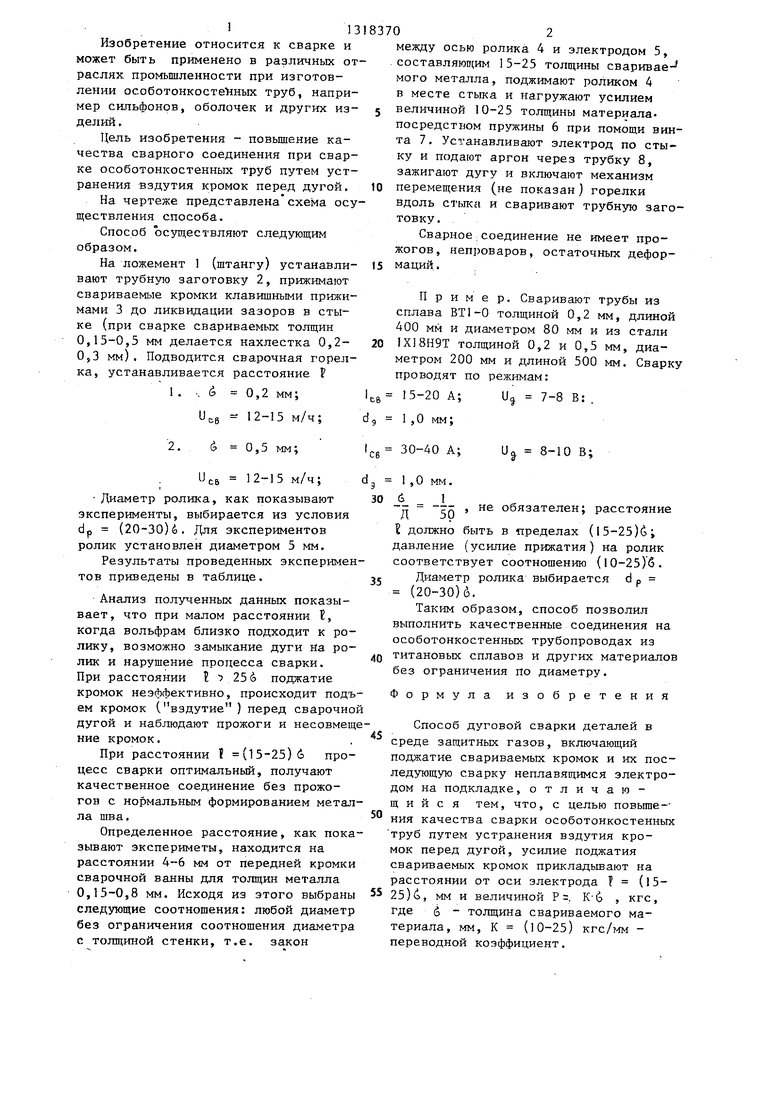

На чертеже представлена схема осуществления способа.

Способ осуществляют следующим образом.

На ложемент 1 (штангу) устанавливают трубную заготовку 2, прижимают свариваемые кромки клавишными прижимами 3 до ликвидации зазоров в стыке (при сварке свариваемых толщин 0,15-0,5 мм делается нахлестка 0,2- 0,3 мм). Подводится сварочная горелка, устанавливается расстояние Р

1 . , 6 0,2 мм;

12-15 м/ч; 2. й 0,5 мм;

и ев 12-15 м/ч;

Диаметр ролика, как показывают эксперименты, выбирается из условия dp (20-30)6. Для экспериментов ролик установлен диаметром 5 мм.

Результаты проведенных экспериментов приведены в таблице.

Анализ полученных данных показывает, что при малом расстоянии , когда вольфрам близко подходит к ролику, возможно замыкание дуги йа ролик и нарушение процесса сварки. При расстоянии I 25 & поджатие кромок неэффективно, происходит подъем кромок (вздутие ) перед сварочно дугой и наблюдают прожоги и несовмещние кромок.

При расстоянии (15-25) ( процесс сварки оптимальный, получают качественное соединение без прожогов с нормальным формированием металла шва.

Определенное расстояние, как показывают зкспериметы, находится на расстоянии 4-6 мм от передней кромки сварочной ванны для толщин металла 0,15-0,8 мм. Исходя из этого выбраны следующие соотношения: любой диаметр без ограничения соотношения диаметра с толщиной стенки, т.е. закон

между осью ролика 4 и электродом 5, составляющим 15-25 толщины сваривае- мого металла, поджимают роликом 4 в месте стыка и нагружают усилием

величиной 10-25 толщины материала- посредством пружины 6 при помощи винта 7. Устанавливают электрод по стыку и подают аргон через трубку 8, зажигают дугу и включают механизм

перемещения (не показан) горелки

вдоль стыка и сваривают трубную заготовку.

Сварное соединение не имеет прожогов, непроваров, остаточных деформаций..

Пример. Сваривают трубы из сплава ВТ1-0 толщиной 0,2 мм, длиной 400 мм и диаметром 80 мм и из стали 1Х18Н9Т толщиной 0,2 и 0,5 мм, диаметром 200 мм и длиной 500 мм. Сварку проводят по режимам:

15-20 А; и. 7-8 В:.

d,

1,0 мм;

С6

30-40 А;

и 8-10 В;

, 30

40

35

cY, не обязателен; расстояние

45

50

55

1 ,0 мм, 6 1

л

I должно быть в пределах (l5-25)(ii давление (усилие прижатия) на ролик соответствует соотношению (10-25)6.

Диаметр ролика выбирается d р (20-30)6.

Таким образом, способ позволил выполнить качественные соединения на особотонкостенных трубопроводах из титановых сплавов и других материалов без ограничения по диаметру.

Формула изобретения

Способ дуговой сварки деталей в среде защитных газов, включающий поджатие свариваемых кромок и их последующую сварку неплавящимся электродом на подкладке, отличающий с я тем, что, с целью повьппе-- ния качества сварки особотонкостенных труб путем устранения вздутия кромок перед дугой, усилие поджатия свариваемых кромок прикладьшают на расстоянии от оси электрода (15- 25)4, мм и величиной Р . К- , кгс, где и толщина свариваемого материала, мм, К (10-25) КГС/1-1М - переводной коэффициент.

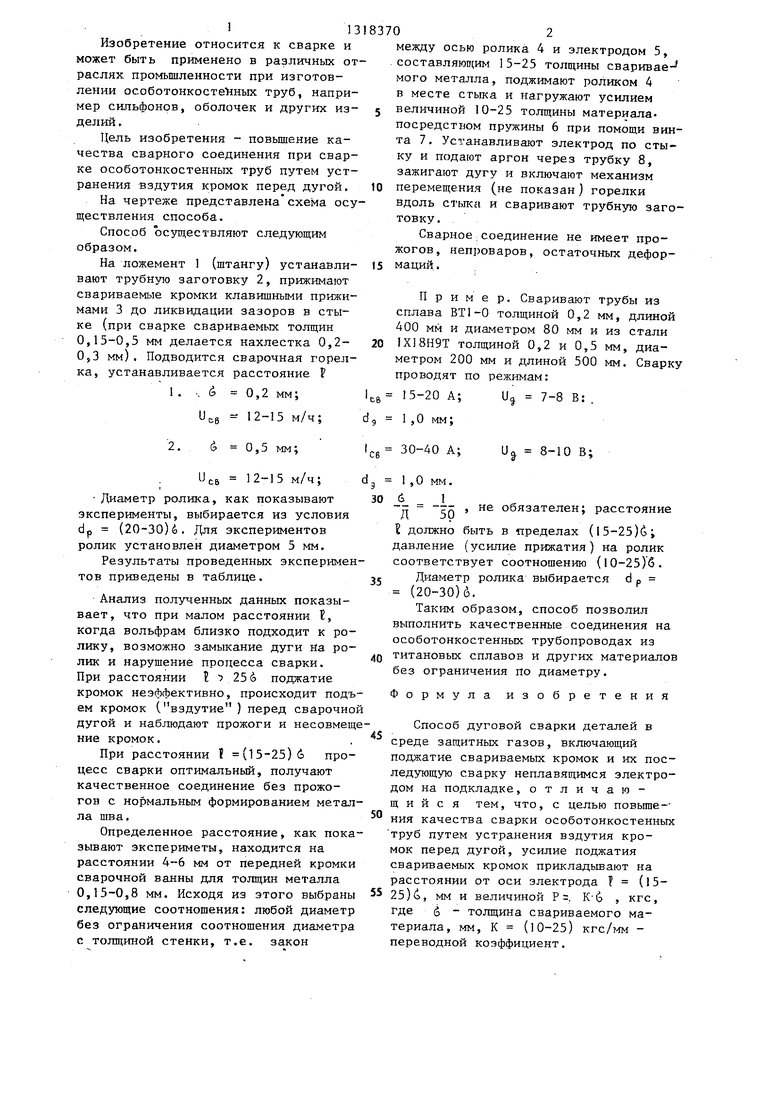

ВТ 1-0

0,2

2,8

14

0,2

3,0

15

0,2 3,0 15 5,2 26

1Х18Н9Т 0,2 3,0 15 1,8 9,0 0,2 3,0 15 5,2 26

Соединение не получено, так как дуга замыкается на ролик

Получено качественное соединение , без прожогов с нормальньм формированием шва

То же, оптимальный вариант

Наблюдаются прожоги,несовмещение кромок до 30% толщины металла

Соединение не получено

Получено качественное соединение

То же, оптимальный вариант

Наблюдаются прожоги, смещение кромок до 30%

То же

Не происходит сварки, дуга замьжается на ролик

То же

Получено . качественное соединение без прожогов, нормальное формирование шва

То же

Наблюдаются прожоги ,несопме- щение кромок до 30% Плохо прижимаются кромки, образовывается вздутие и прожоги кромок

Кромки расходятся из-за большого давления и соединение не получается

Плохо прижимаются кромки, некачественное соединение Кромки пережш-1аются и расходяся , соединение не получают

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки | 1984 |

|

SU1225736A1 |

| Способ сварки плазменной проникающей дугой | 1985 |

|

SU1328106A1 |

| Способ сварки трехфазной дугой | 1990 |

|

SU1712093A1 |

| Способ регулирования процесса дуговой сварки (его варианты) | 1983 |

|

SU1116615A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1996 |

|

RU2119836C1 |

| Способ многоэлектродной сварки | 1984 |

|

SU1316766A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СТЫКОВЫХ СОЕДИНЕНИЙ | 1990 |

|

SU1755486A1 |

| СПОСОБ СВАРКИ ЭЛЕМЕНТОВ С БОЛЬШОЙ РАЗНИЦЕЙ ТОЛЩИН | 2011 |

|

RU2469828C1 |

| Способ изготовления сварных тонкостенных труб | 1979 |

|

SU990364A1 |

| Способ дуговой сварки стыковых соединений | 1982 |

|

SU1117168A1 |

Изобретение касается сварки. в частности способов дуговой сварки деталей в среде защитных газов, и может найти применение в различных отраслях машиностроения. Целью изобретения является повышение качества сваркн особотонкостенных труб. Данный способ заключается в поджатии свариваемых кромок с усилием 10- 25 толщины материала на расстоянии 15-25 толщины свариваемого металла от оси электрода до оси ролика. Такой режим позволяет предотвратить вздутие кромок перед дугой, что ведет к получению качественного соединения конструкций из титановых сплавов и других материалов. I ил., 1 табл. г (Л со 00 со vj о

| СПОСОБ СВАРКИ ТОНКОЛИСТОВЫХ МАТЕРИАЛОВ | 0 |

|

SU134782A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Дудко Д.А | |||

| и др | |||

| Сварка особо- тонкостенных труб | |||

| - Машиностроение, 1977, с.35,57 | |||

| Устройство для сварки | 1977 |

|

SU692711A1 |

Авторы

Даты

1987-06-23—Публикация

1985-10-17—Подача