Изобретение относится к дуговой сварке неплавящимися электродами в среде загцитных газов и может быть использовано в различных отраслях промьшшенности при изготовленрш тонкостенных конструкций со стыковыми соединениями малой протяженности и сложной конфигурации.

Целью изобретения является повышение качества автоматической сварк неподвижно установленными неплавящимися электродами путем обеспечени направленного перемещения дуги по стыкуо

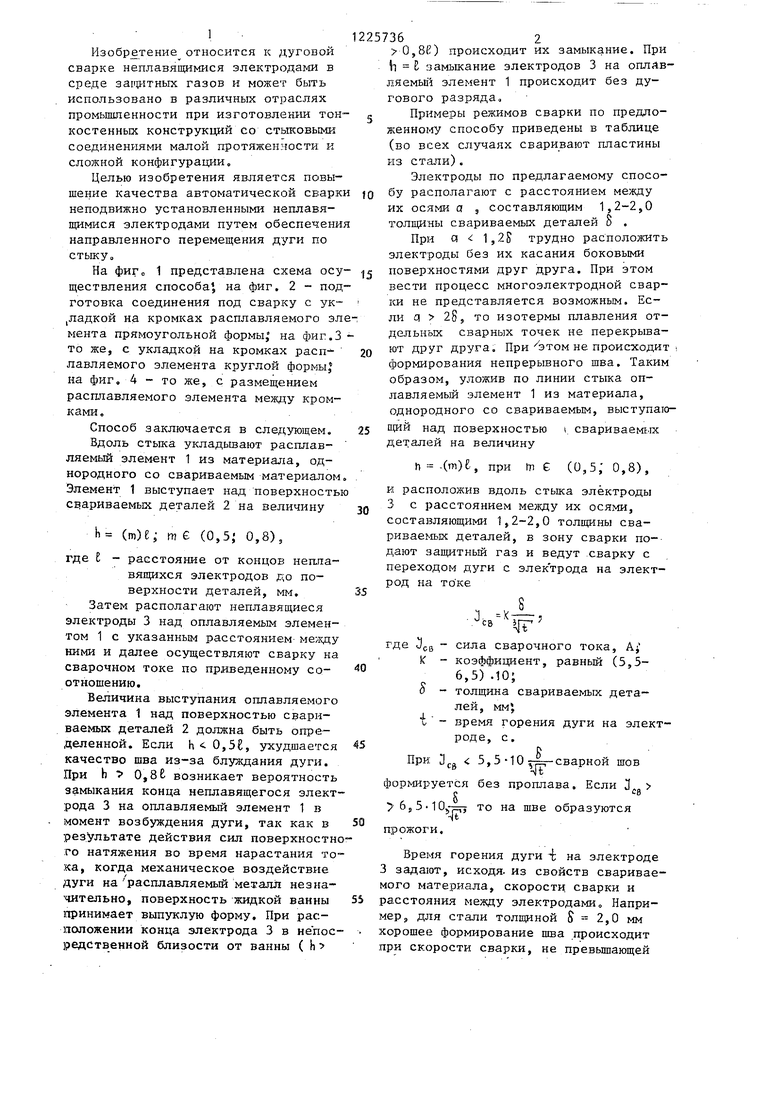

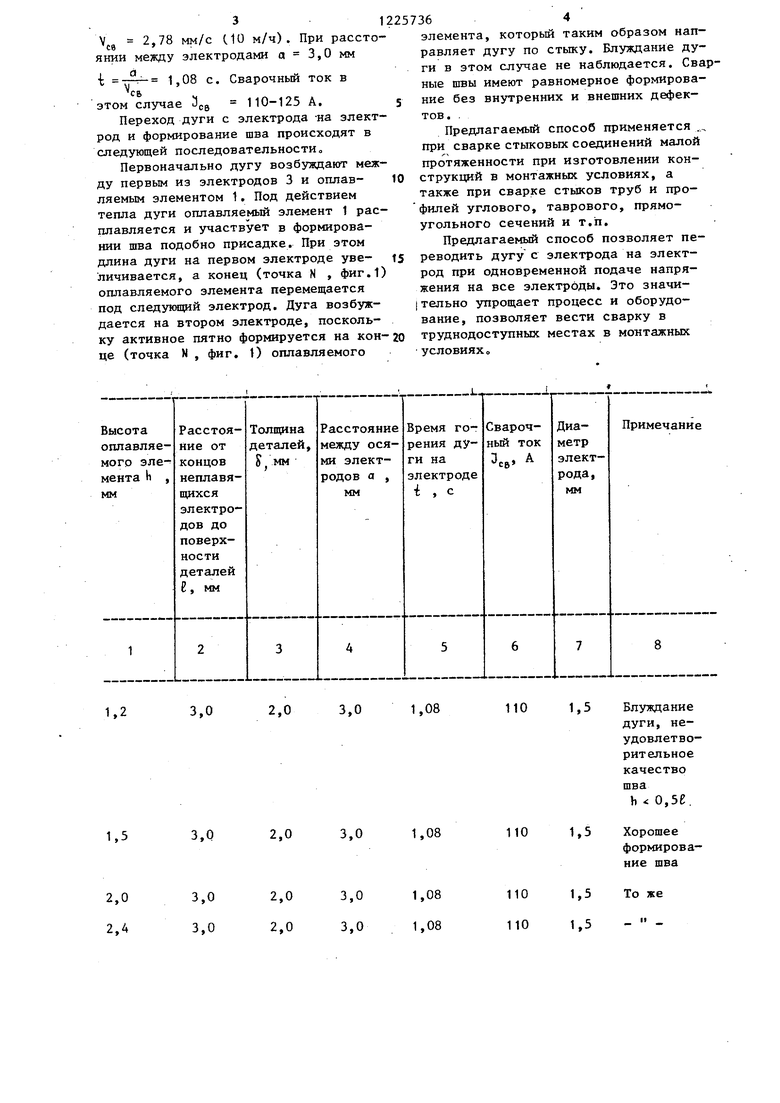

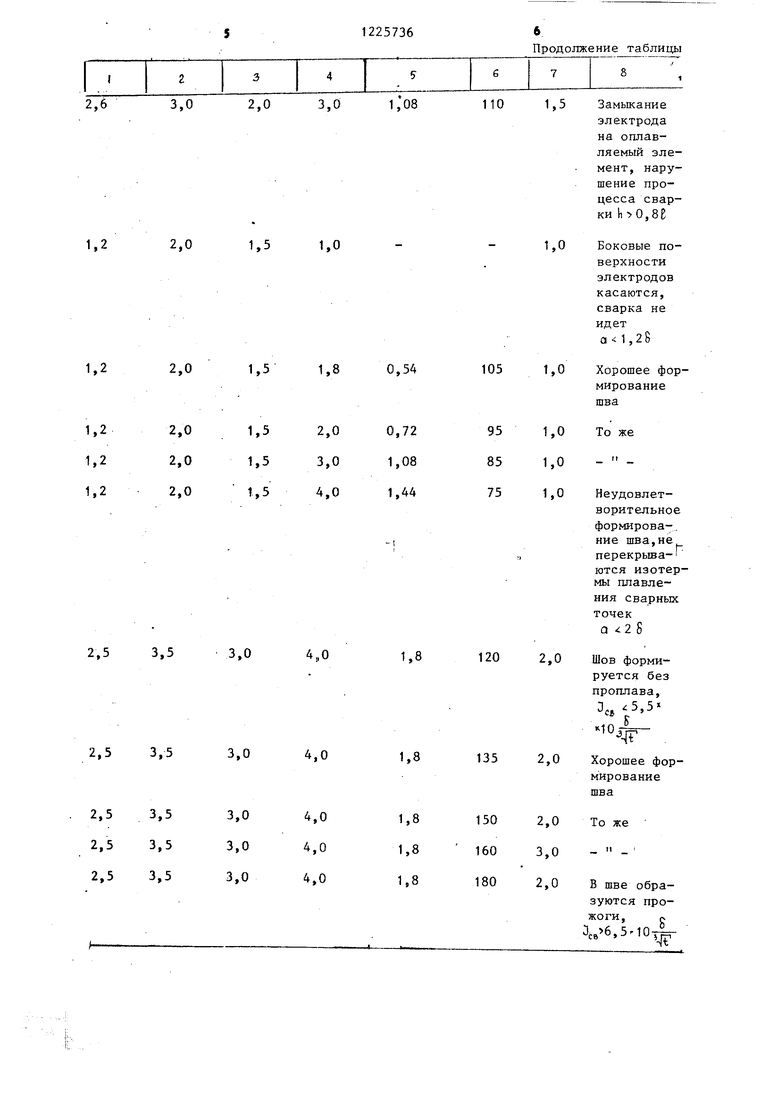

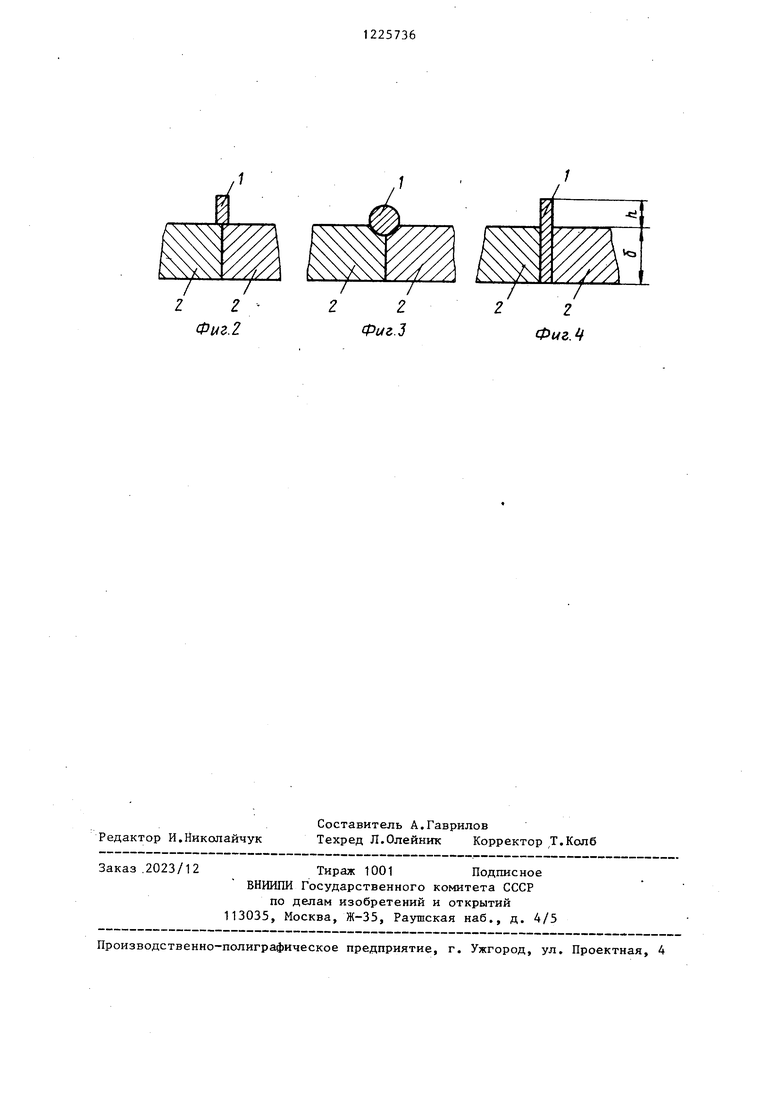

На фиг о 1 представлена схема осуществления способа , на фиг, 2 - подготовка соединения под сварку с ук- ,ладкой на кромках расплавляемого элмента прямоугольной формы, на фиг.З то же, с укладкой на кромках расп- лавляемого элемента круглой формы, на фиг, 4 - то же, с размещением расшхавляемого элемента между кромками..

Способ заключается в следующем.

Вдоль стыка укладывают расплавляемый элемент 1 из материала, однородного со свариваемым материалом Элемент 1 выступает над поверхность одариваемых деталей 2 на величину

Ь (т)Е,; m (0,5 0,8),

где - расстояние от концов неп-па- вящихся электродов до поверхности деталей, мм.

Затем располагают неплавящиеся электроды 3 над оплавляемым элементом 1 с указанным расстоянием- между ними и далее осуществляют сварку на сварочном токе по приведенному со- отношению.

Величина выступания оплавляемого элемента 1 над поверхностью свариваемых деталей 2 должна быть определенной. Если ,56, ухудшается качество шва из-за блуждания дуги, При h 0,8 возникает вероятность замыкания конца неплавящегося электрода 3 на оплавляемый элемент 1 в момент возбуждения дуги, так как в результате действия сил поверхностнго натяжения во время нарастания тока, когда механическое воздействие дуги на расплавляемый металл незна- чительно, поверхность жидкой ванны принимает выпуклую форму. При рас- лоложении конца электрода 3 в непос редственной близости от ванны ( h

15

20

257362

0,8(0 происходит их замыкание. При

h & замыкание электродов 3 на оплАв- ляемьм элемент 1 происходит без дугового разряда.

Примеры ре кимов сварки по предложенному способу приведены в таблице (во всех случаях сваривают пластины из ст;1ли).

Электроды по предлагаемому спосо- JQ бу располагают с расстоянием между их осями а , составляющим 1,2-2,0 толщины свариваемых деталей о .

При а i 1,25 трудно расположить электроды без их касания боковыми поверхностями друг друга. При этом вести процесс многоэлектродной сварки не представляется возможным. Если а 28, то изотермы плавления отдельных сварных точек не перекрывают друг друга. При этом не происходит . формирования непрерывного шва. Таким образом, уложив по линии стыка оплавляемый элемент 1 из материала, однородного со свариваемым, выступаю25 над поверхностью . свариваем1.гх деталей на величину

h -()e, при m 6 (0,5; 0,8),

и расположив вдоль стыка электроды 3 с расстоянием мезкду их осями, состаззляющими 1,2-2,0 толщины сва- pивae л Df деталей, в зону сварки по-- дают защитный газ и ведут -сварку с переходом дуги с элек трода на электрод на то ке

8

где JCB - сила сварочного тока, Aj К коэффициент, равный (5,5- 6,5) .10;

толщина свариваемых деталей, мм

время горения дуги на электроде, с,

К При 3jg 5,5-10 -рт-сварной шов

Ч t

формируется без проплава. Если Л.

8

6, 5 10,,-pfy то на шве образуются -It

прожоги.

Время горения дуги i; на электроде 3 задают, исходя- из свойств свариваемого материала, скорости сварки и расстояния между электродами. Например, для стали толщиной S 2,0 мм хорошее формирование шва .происходит при скорости сварки, не превьш1ающей

S

i

31

Л„ 2,78 мм/с t10 м/ч). При расстоянии между электродами а 3,О мм

t . . 1,08 с. Сварочный ток в

СБ

этом случае Jjg 110-125 А,

Переход дуги с электрода -на электрод и формирование шва происходят в следующей последовательности

Первоначально дугу возбуждают между первым из электродов 3 и оплавляемым элементом 1. Под действием тепла дуги оплавляемый элемент 1 расплавляется и участвует в формировании шва подобно присадке. При этом длина дуги на первом электроде увеличивается, а конец (точка N , фиг.1) оплавляемого элемента перемещается под следующий электрод. Дуга возбуждается на втором электроде, поскольку активное пятно формируется на конце (точка N , фиг. 1) оплавляемого

1.2

3,0

2,0

3,0

3.0

2,0

3,0

1,08

3,0 2,0 3,0 1,08 3,0 2,0 3,0 1,08

7364

элемента, который таким образом направляет дугу по стьжу. Блуждание дуги в этом случае не наблюдается. Сварные швы имеют равномерное формирова- ние без внутренних и внешних дефектов . ,

Предлагаемый способ применяется . при сварке стыковых соединений малой протяженности при изготовлении кон- струкций в монтажных условиях, а

также при сварке стыков труб и про- филей углового, таврового, прямоугольного сечений и т.п.

Предлагаемый способ позволяет пе- реводить дугу с электрода на электрод при одновременной подаче напряжения на все электроды. Это значи- Iтельно упрощает процесс и оборудование, позволяет вести сварку в труднодоступных местах в монтажных условиях

110

110

110 110

1,5

1.5

1.5 1.5

Блуждание дуги, неудовлетворительноекачество шва h 0,56.

Хорошее формирование шва

То же

Продолжение таблицы

зуются прожоги, лч 6,540

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения присадочного выступа на кромках стыкового соединения деталей под сварку | 1989 |

|

SU1706798A1 |

| Способ регулирования процесса дуговой сварки (его варианты) | 1983 |

|

SU1116615A1 |

| Способ сварки плавлением стыковых соединений | 1980 |

|

SU925576A1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ДУГОВОЙ СВАРКИ | 1984 |

|

SU1312863A1 |

| Способ сварки трехфазной дугой | 1990 |

|

SU1712093A1 |

| СПОСОБ СВАРКИ ТРУБОПРОВОДОВ ИЗ ВЫСОКОПРОЧНЫХ ТРУБ С КОНТРОЛИРУЕМЫМ ТЕПЛОВЛОЖЕНИЕМ | 2014 |

|

RU2563793C1 |

| Способ сварки плавлением стыковых соединений | 1980 |

|

SU899296A1 |

| Способ сварки деталей из алюминиевого сплава | 2022 |

|

RU2784438C1 |

| Способ импульсной дуговой сварки неплавящимся электродом | 1982 |

|

SU1097463A1 |

| Способ многоэлектродной сварки | 1984 |

|

SU1316767A1 |

Редактор И.Николайчук

Составитель А.Гаврилов

Техред Л.Олейник Корректор ,Т.Колб

Тираж 1001 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Способ сварки плавлением стыковых соединений | 1974 |

|

SU524641A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-04-23—Публикация

1984-06-28—Подача