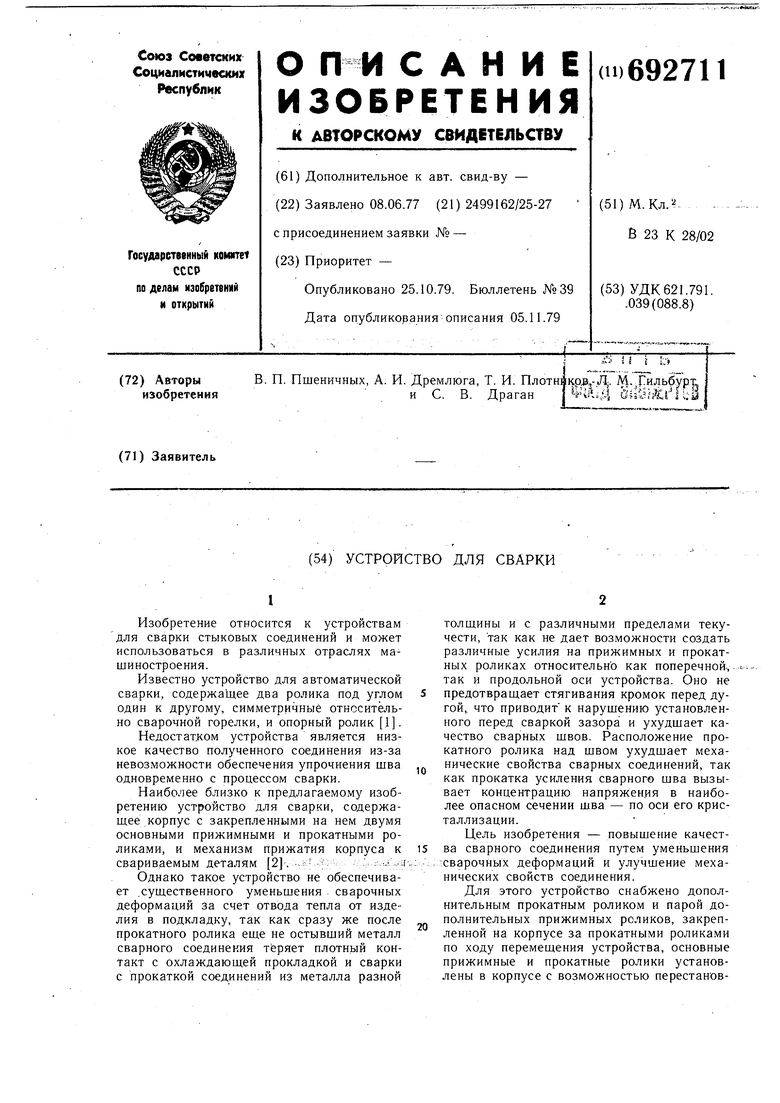

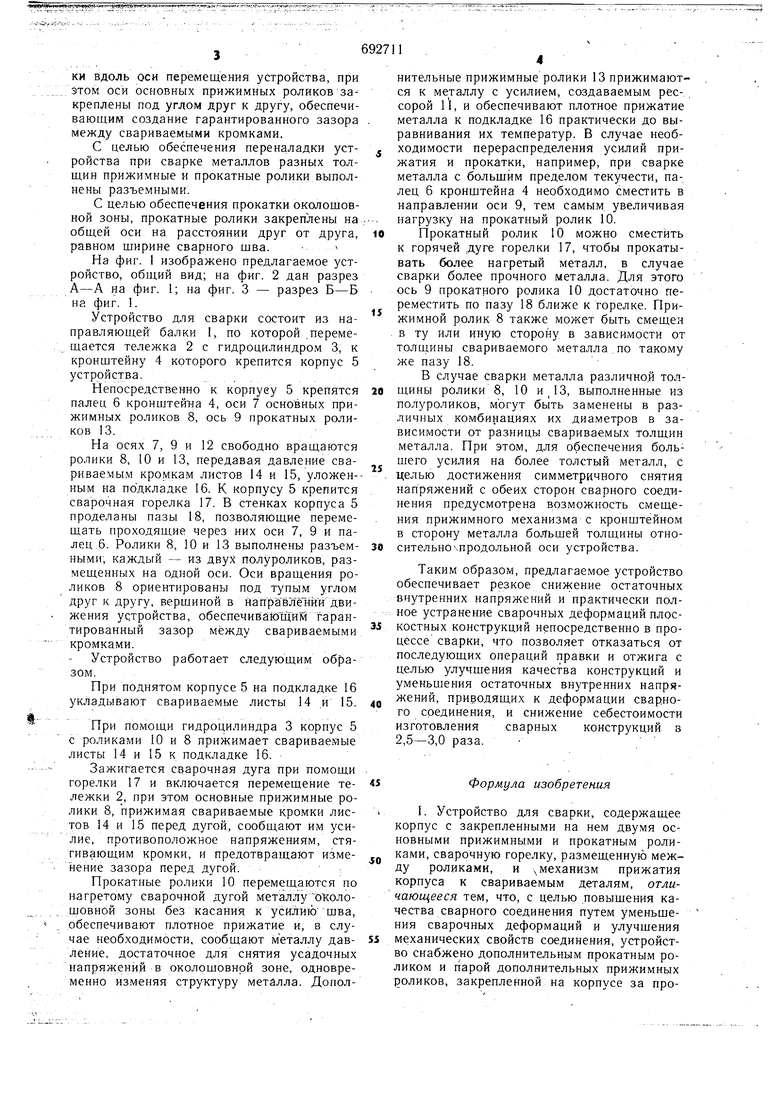

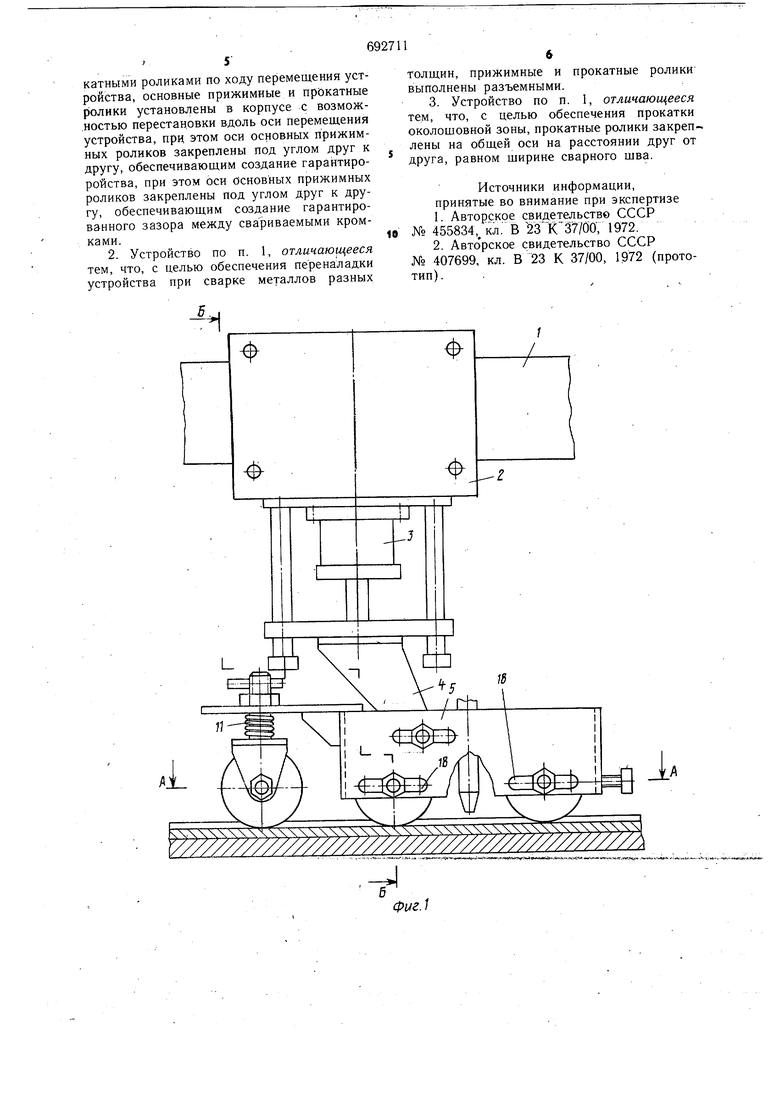

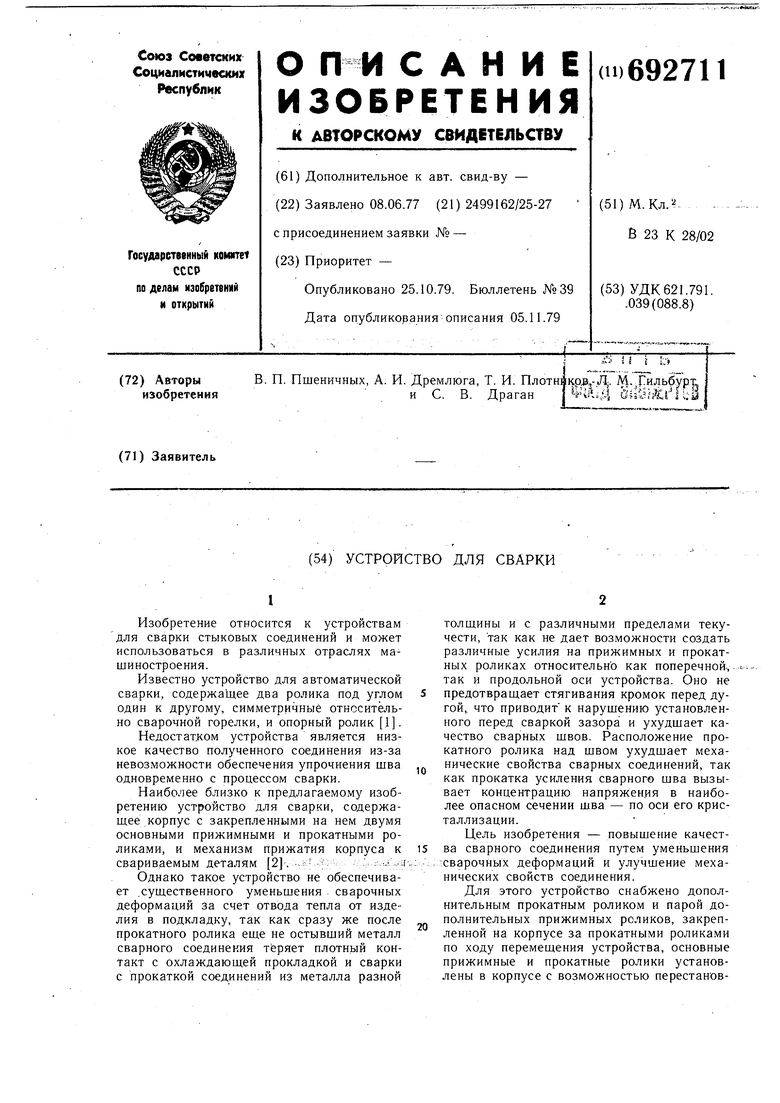

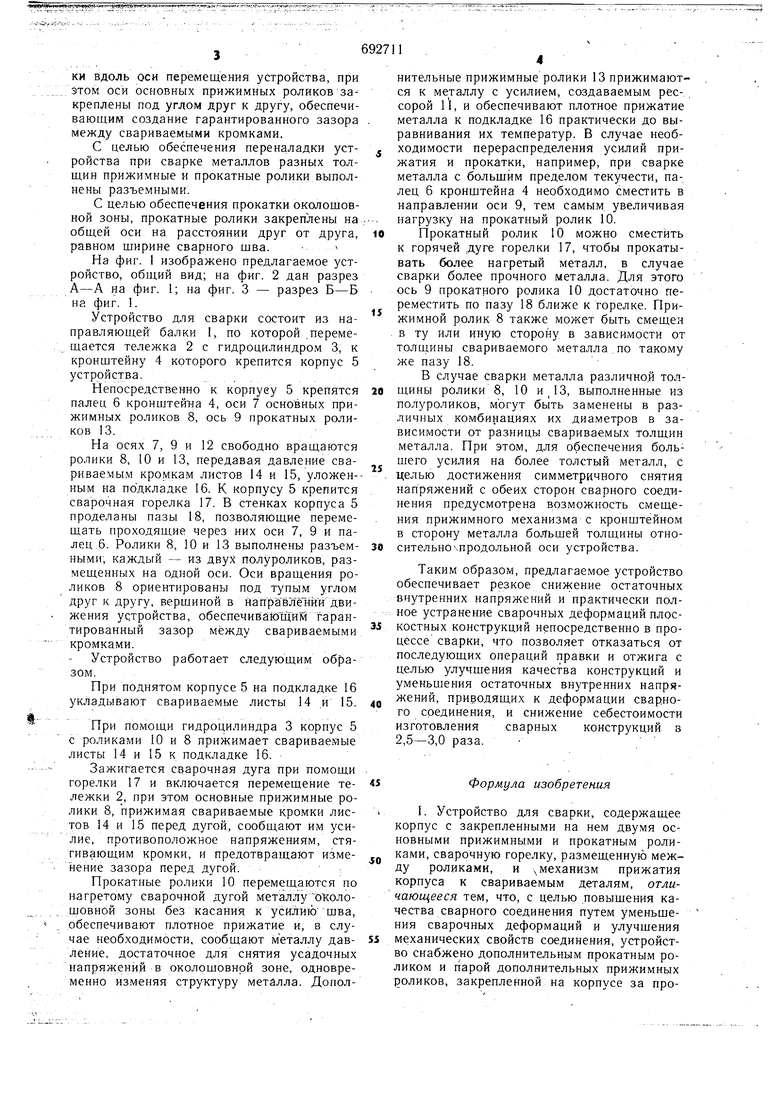

(54) УСТРОЙСТВО ДЛЯ СВАРКИ ки вдоль оси перемещения устройства, при этом оси основных прижимных роликов закреплены под углом друг к другу, обеспечивающим создание гарантированного зазора между свариваемыми кромками, С целью обеспечения переналадки устройства при сварке металлов разных толщин прижимные и прокатные ролики выполнены разъемными. С целью обеспечения прокатки околошовной зоны, прокатные ролики закреплены на общей оси на расстоянии друг от друга, равном щирине сварного щва. На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 дан разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1. Устройство для сварки состоит из направляющей балки 1, по которой .перемещается тележка 2 с гидроцилиндром 3, К кронштейну 4 которого крепится корпус 5 устройства. Непосредственно к корпусу 5 крепятся палец 6 кронштейна 4, оси 7 основных прижимных роликов 8, ось 9 прокатных роликов 13. На осях 7, 9 и 12 свободно вращаются ролики 8, 10 и 13, передавая давление свариваемым KpoiwKaM листов 14 и 15, уложенным на подкладке 16. К корпусу 5 крепится сварочная горелка 17. В стенках корпуса 5 проделаны пазы 18, позволяющие перемещать проходящие через них оси 7, 9 и палец ,6. Ролики 8, 10 и 13 выполнены разъемными, каждый - из двух полуроликов, размещенных на одной оси. Оси вращения роликов 8 ориентированы под тупым углом друг к другу, верщиной в направлёнйи движения устройства, обеспечивающим гарантированный зазор между свариваемыми кромками. Устройство работает следующим образом. При поднятом корпусе 5 на подкладке 16 укладывают свариваемые листы 14 и 15. При помощи гидроцилиндра 3 корпус 5 с роликами 10 и 8 прижимает свариваемые листы 14 и 15 к подкладке 16. Зажигается сварочная дуга при помощи горелки 17 и включается перемещение тележки 2, при этом основные прижимные ролики 8, прижимая свариваемые кромки листов 14 и 15 перед дугой, сообщают им усилие, противоположное напряжениям, стягивающим кромки, и предотвращают изменение зазора перед дугой. Прокатные ролики 10 перемещаются по нагретому сварочной дугой металлу ОКолощовной зоны без касания к усилию щва, обеспечивают плотное прижатие и, в случае необходимости, сообщают металлу давление, достаточное для снятия усадочных напряжений в околощовнрй зоне, одновременно изменяя структуру металла. Дополнительные прижимные ролики 13 прижимаются к металлу с усилием, создаваемым рее- , сорой li, и обеспечивают плотное прижатие металла к подкладке 16 практически до выравнивания их температур. В случае необходимости перераспределения усилий прижатия и прокатки, например, при сварке металла с больщим пределом текучести, палец 6 кронштейна 4 необходимо сместить в направлении оси 9, тем самым увеличивая нагрузку на прокатный ролик 10. Прокатный ролик 10 можно сместить к горячей дуге горелки 17, чтобы прокатывать более нагретый металл, в случае сварки более прочного металла. Для этого ось 9 прокатного ролика 10 достаточно переместить по пазу 18 ближе к горелке. Прижимной ролик 8 также может быть смещен в ту или иную сторону в зависимости от толщины свариваемого металла, по такому же пазу 18. В случае сварки металла различной толщины ролики 8, 10 , выполненные из полуроликов, могут быть заменены в различных комбинациях их диаметров в зависимости от разницы свариваемых толщин металла. При этом, для обеспечения большего усилия на более толстый металл, с целью достижения симметричного снятия напряжений с обеи-х сторон сварного соединения предусмотрена возможность смещения прижимного механизма с кронштейном в сторону металла большей толщины относительно чпродольной оси устройства. Таким образом, предлагаемое устройство обеспечивает резкое снижение остаточных внутренних напряжений и практически полное устранение сварочных деформаций плоскостных конструкций непосредственно в процессе сварки, что позволяет отказаться от последующих операций правки и отжига с целью улучшения качества конструкций и уменьшения остаточных внутренних напряжений, приводящих к деформации сварного соединения, и снижение себестоимости изготовления сварных конструкций в 2,5-3,0 раза. Формула изобретения I. Устройство для сварки, содержащее корпус с закрепленными на нем двумя основными прижимными и прокатным роликами, сварочную горелку, размещенную между роликами, и .механизм прижатия корпуса к свариваемым деталям, отличающееся тем, что, с целью .повышения качества сварного соединения путем уменьщения сварочных деформаций и улучшения механических свойств соединения, устройство снабжено дополнительным прокатным роликом и парой дополнительных прижимных роликов, закрепленной на корпусе за прокатными роликами по ходу перемещения устройства, основные прижимные и прокатные ролики установлены в корпусе с возможностью перестановки вдоль оси перемещения устройства, при этом оси основных прижимных роликов закреплены под углом друг к другу, обеспечивающим создание гарантироройства, при этом оси Основных прижимных роликов закреплены под углом друг к другу, обеспечивающим создание гарантированного зазора между свариваемыми кромками.

2. Устройство по п. 1, отличающееся тем, что, с целью обеспечения переналадки устройства при сварке металлов разных

толщин, прижимные и прокатные ролики выполнены разъемными.

3. Устройство по п. 1, отличающееся тем, что, с целью обеспечения прокатки околошовной зоны, прокатные ролики закреплены на общей оси на расстоянии друг от друга, равном щирине сварного щва.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельстве СССР № 455834, кл. В К ЗТ/бО; 1972.

2.Авторское свидетельство СССР

№ 407699, кл. В 23 К 37/00, 1972 (прототип).

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки | 1986 |

|

SU1442350A1 |

| Устройство для сварки | 1983 |

|

SU1123818A1 |

| Устройство для сварки | 1979 |

|

SU1013173A2 |

| Стенд для сборки и одностороннейАВТОМАТичЕСКОй СВАРКи ТОНКОлиСТОВыХКОНСТРуКций | 1979 |

|

SU837694A1 |

| Устройство для дуговой сварки | 1979 |

|

SU880680A1 |

| Стенд для сборки и сварки полотнищ | 1981 |

|

SU1014675A1 |

| Способ сварки листов | 1987 |

|

SU1488163A1 |

| Головка для сварки | 1987 |

|

SU1523276A1 |

| Способ изготовления сварных соединений | 1986 |

|

SU1389968A1 |

| Способ получения сварных соединений | 1982 |

|

SU1052357A1 |

Авторы

Даты

1979-10-25—Публикация

1977-06-08—Подача