Изобретение относится к технологии получения окатышей из фосфатного сырья, используемых при электротермическом производстве фосфора, .

Цель изобретения - повышение термостойкости и прочности окатышей

Пример 1. Фосфоритную муку окатывают на тарельчатом грануляторе диаметром 1,0 м. При этом в качестве связующего используют О,1%-ный водный раствор высокомолекулярного полиэлектролита К-9 на основе сополимера акрилонитрила, метилакрилата и итаконовой кислоты. Полученные сырые окатыши загружают на колосники обжиговой чаши слоем высотой 400 мм. Сушку окатышей производят при 220 С продувом дымовых газов из нижней топки. Для обжига окатьш1ей применяют процесс горячих дымовых газов из верхней топки через слой высушенных окатышей Температуру обжига регулируют так, чтобы слой окатышей прогревался равномерно по высоте не выше заданной температуры После достижения и выравнивания по высоте слоя температуры 1170°С цодачу газа уменьшают на 15- 25% для удерживания заданной температуры с колебанием не более tl5 С в течение 8-10 мин. Окатышн охлаждают холодным воздухом

В процессе получения полиакрило- нитрильных волокон типа нитр он из тройного сополимерного aкpIiлoнитpи- ла, метилакрилата и итако.новой кислоты, содержащих не менее 85% акрилонитрила, остаются отходы, которые используются для получения . полиэлектролита К-9 путем омыления отходов волокна растворами едкого натра

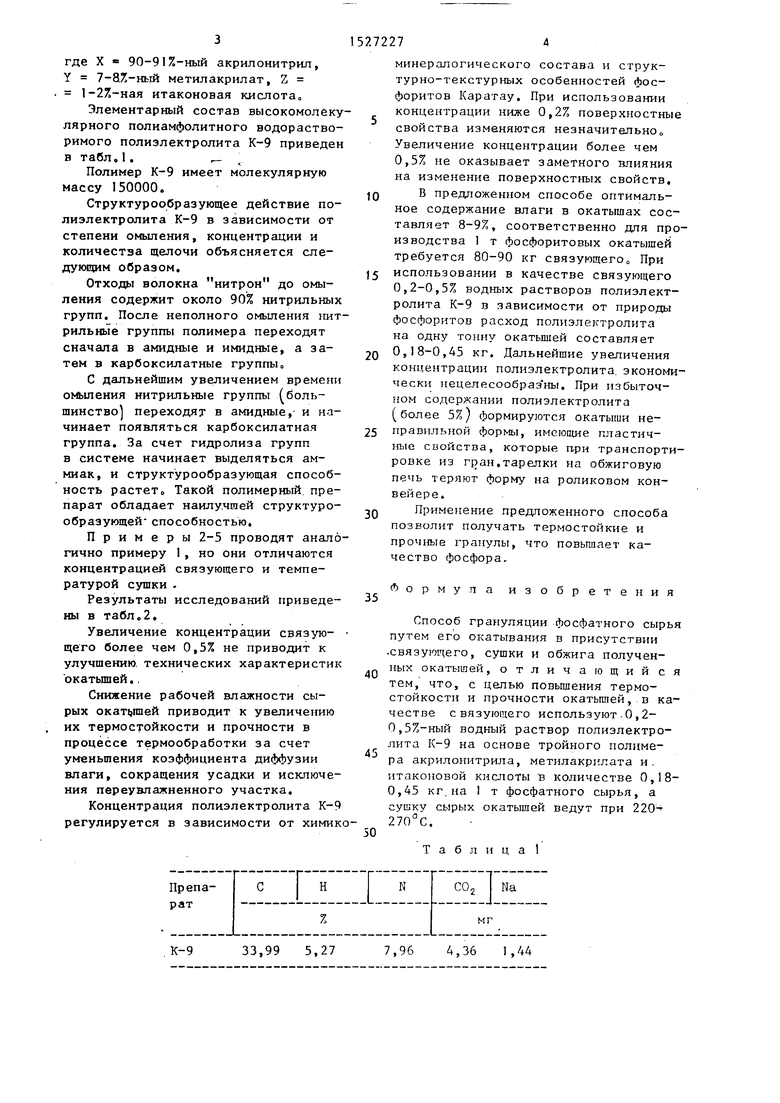

Тройной сополимер акрилонитрила, метилакрилата и итаконовой кислоты имеет следующую формулу

(Л

ел to

tNd

to

CN

-СНгСНсоосн.

(j;ooNa

-СНгС

CHj-COONa

где X 90-91%-ный акрилонитрил, Y 7-а%-ный метилакрилат, Z 1-2%-ная итаконовая кислотас

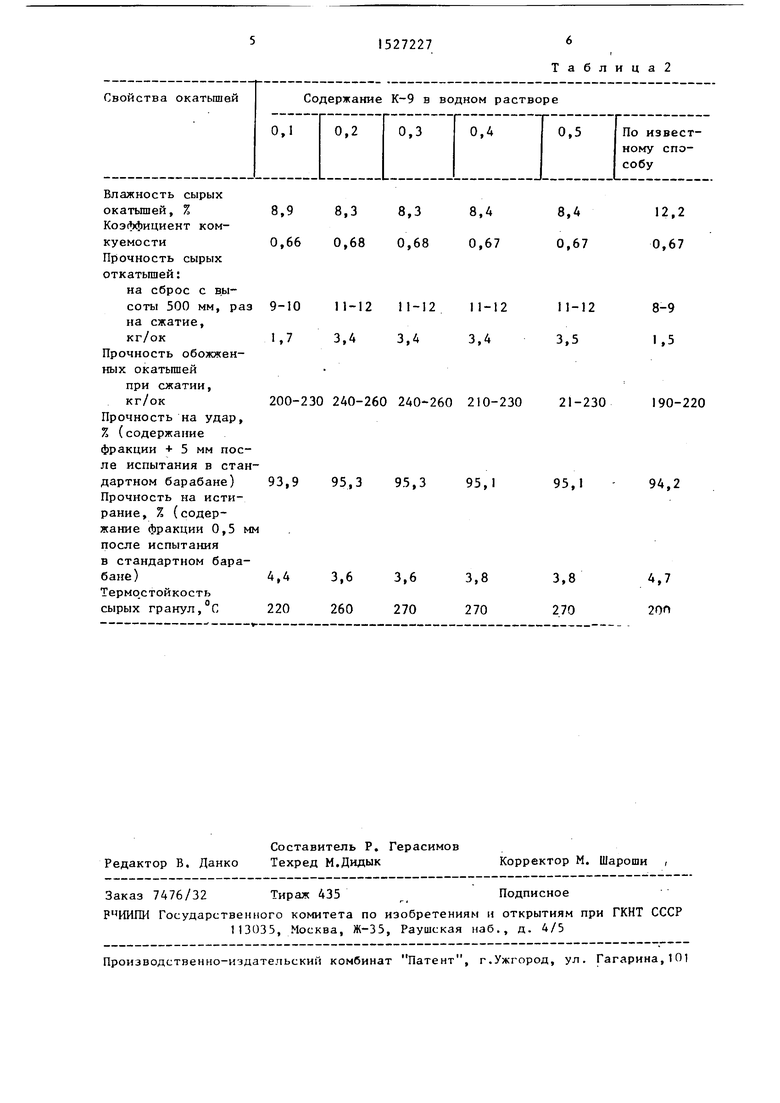

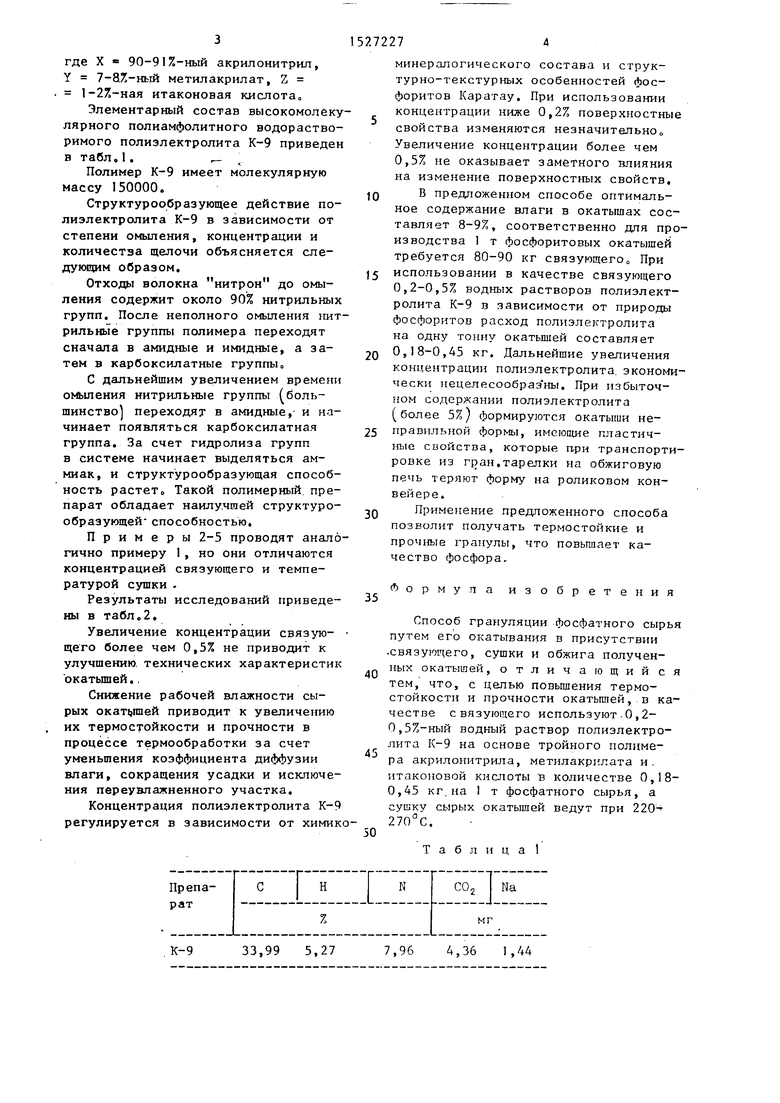

Элементарный состав высокомолекулярного полкамфолитного водорастворимого полиэлектролита К-9 приведен в табл.1.

Полимер К-9 имеет молекулярную массу 150000.

Структурообразующее действие полиэлектролита К-9 в зависимости от степени омьтения, концентрации и количества щелочи объясняется следующим образом.

Отходы волокна нитрон до омыления содержит около 90% нитрильных групп. После неполного омыления нит рильные группы полимера переходят сначала в амидные и имидные, а затем в карбоксилатные группы,

С дальнейшим увеличением времени омыления нитрильные группы (большинство переходях в амидные,- и начинает появляться карбоксилатная группа. За счет гидролиза групп в системе начинает выделяться аммиак, и структурообразующая способность растет о Такой полимерный препарат обладает наилучшей структурообразующей способностью.

Примеры 2-5 проводят аналогично примеру 1, но они отличаются концентрацией связующего и температурой сушки Результаты исследований приведены в табл.2.

Увеличение концентрации связую- щето более чем 0,5% не приводит к улучшению, технических характеристик Ъкатьппей..

Снижение рабочей влажности сырых окатышей приводит к увеличению их термостойкости и прочности в процессе термообработки за счет уменьшения коэффициента диффузии влаги, сокращения усадки и исключения переувлажненного участка.

Концентрация полиэлектролита К-9 регулируется в зависимости от химикминералогического состава и структурно-текстурных особенностей фосфоритов Каратау. При использовании концентрации ниже 0,2% поверхностные свойства изменяются незначительно„ Увеличение концентрации более чем 0,5% не оказывает заметного влияния на изменение поверхностных свойств.

Q В предложенном способе оптимальное содержание влаги в окатышах составляет 8-9%, соответственно для производства 1 т фосфоритовых окатышей требуется 80-90 кг связующего При

5 использовании в качестве связующего 0,2-0,5% водных растворов полиэлектролита К-9 в зависимости от природы фосфоритов расход полиэлектролита на одну тонну окатышей составляет

0 0,18-0,45 кг. Дальнейшие увеличения концентрации полиэлектролита, эконоьш- чески нецелесообраз ны. При избыточном содержании полиэлектролита (более 5%) формируются окатыши не5 правильной формы, имеющие пластичные свойства, которые п,ри транспортировке из г{5ан.тарелки на обжиговую печь теряют форму на роликовом конвейере.

0 Применение предложенного способа позволит получать термостойкие и прочные гранулы, что повышает качество фосфора.

35

Формула изобретения

Способ грануляции фосфатного сырья путем его окатывания в присутствии .связующего, сушки и обжига получен- пых окатышей, отличающийся тем, что, с целью повьштения термостойкости н прочностн окатьш1ей, в качестве связующего используют.0,2- 0,5%-ный водный раствор полизлектро- лита К-9 на основе тройного полиме- ра акрилонитрила, метилакрилата и. итаконовой кислоты в количестве 0,18- 0,45 кг,на 1 т фосфатного сырья, а сушку сырых окатышей ведут при 220-

50

270 С.

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ окускования фосфатного сырья | 1990 |

|

SU1757999A1 |

| Способ окускования фосфатных материалов | 1982 |

|

SU1146280A1 |

| СПОСОБ ОКУСКОВАНИЯ И ГРАНУЛЯЦИИ ФОСФАТНОГО СЫРЬЯ | 2000 |

|

RU2171220C1 |

| Способ окускования фосфатного сырья | 1990 |

|

SU1763361A1 |

| Шихта для окускования фосфатного сырья | 1985 |

|

SU1313803A1 |

| Способ окускования фосфатного сырья | 1977 |

|

SU649651A1 |

| Способ окускования фосфатного сырья | 1984 |

|

SU1318521A1 |

| Способ окускования фосфатных материалов | 1983 |

|

SU1181995A1 |

| Способ окускования фосфатного сырья | 1987 |

|

SU1560469A1 |

| Способ грануляции фосфатного сырья | 1981 |

|

SU1006371A1 |

Изобретение относится к технологии получения окатышей из фосфатного сырья, используемых при электротермическом производстве фосфора. Цель изобретения - повышение термостойкости и прочности окатышей. Способ грануляции фосфатного сырья включает окатывание его 0,2 - 0,5%-ным водным раствором полиэлектролита К-9 в количестве 0,18 - 4,5 кг на 1 т фосфатного сырья, сушку проводят при 220 - 270°С и затем осуществляют обжиг. 2 табл.

n-1211-12

8,9 0,66

9-10

200-230 240-260 240-260 210-230

93,9 95,3 95,3 95,1 м21-230

190-220

95,1

94,2

| Способ окускования фосфатного сырья | 1981 |

|

SU1096206A1 |

Авторы

Даты

1989-12-07—Публикация

1987-07-27—Подача